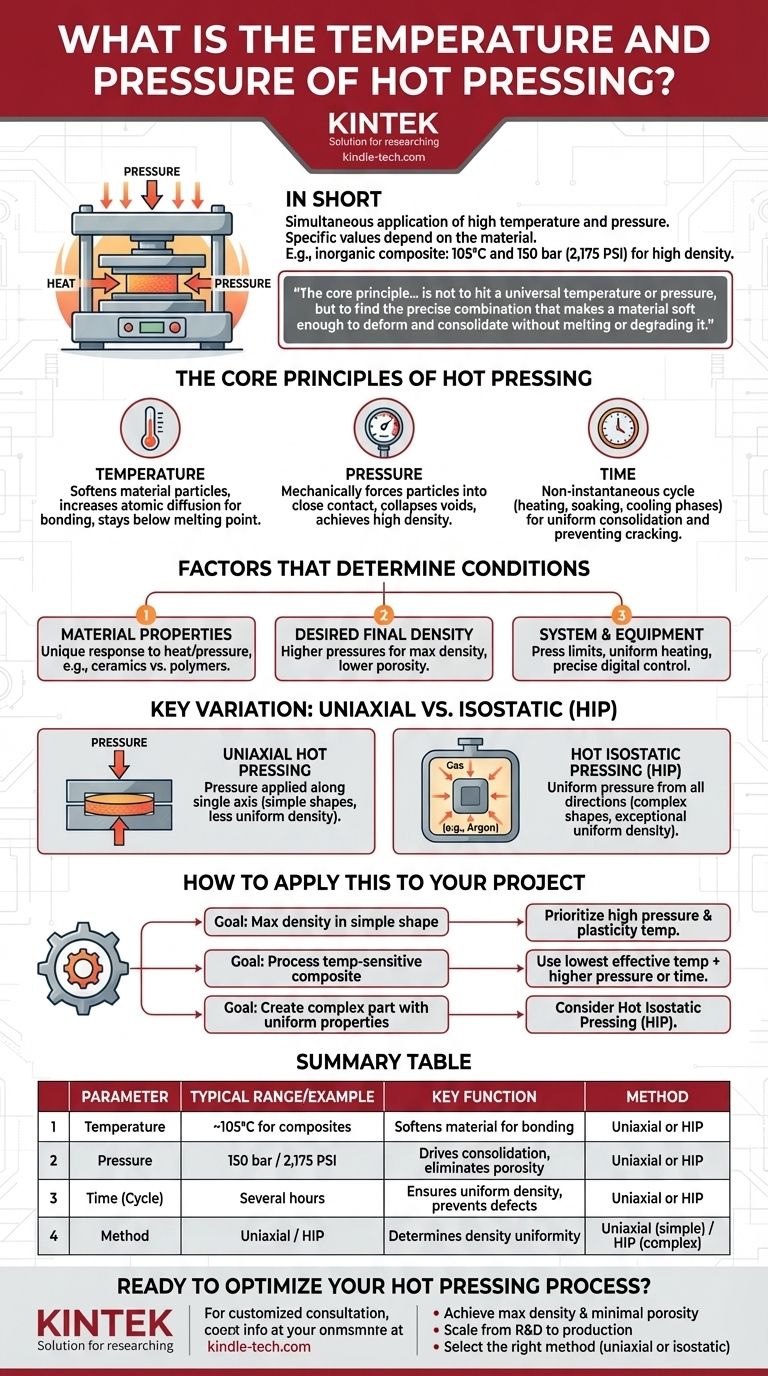

Kurz gesagt, beim Warmpressen werden gleichzeitig hohe Temperaturen und Drücke angewendet, aber die spezifischen Werte hängen vollständig vom Material ab. Als konkretes Beispiel für einen anorganischen Verbundwerkstoff können eine Temperatur von 105 °C und ein Druck von 150 bar (ungefähr 2.175 PSI) verwendet werden, um eine hohe Dichte zu erreichen.

Das Kernprinzip des Warmpressens besteht nicht darin, eine universelle Temperatur oder einen universellen Druck zu treffen, sondern die genaue Kombination zu finden, die ein Material gerade weich genug macht, um sich zu verformen und zu verdichten, ohne dass es schmilzt oder sich zersetzt.

Die Grundprinzipien des Warmpressens

Das Warmpressen ist ein Herstellungsprozess, bei dem Pulver oder Verbundwerkstoffe zu einem dichten, festen Teil verdichtet werden. Dies wird erreicht, indem gleichzeitig Wärme und Druck angewendet werden, oft innerhalb einer starren Form.

Die Rolle der Temperatur

Der Hauptzweck der Wärme besteht darin, die Materialpartikel aufzuweichen. Dies erhöht die Atomdiffusion und macht das Material plastisch, wodurch sich die Partikel viel effektiver als bei Raumtemperatur verformen und miteinander verbinden können. Die Temperatur muss hoch genug sein, um dieses Fließen zu ermöglichen, aber sicher unter dem Schmelz- oder Zersetzungspunkt des Materials bleiben.

Die Rolle des Drucks

Der Druck ist die treibende Kraft für die Verdichtung. Er presst die Partikel mechanisch in engen Kontakt und kollabiert die Hohlräume (Porosität) zwischen ihnen. Diese Maßnahme ist entscheidend für die Erzielung eines Endteils mit hoher Dichte und minimalen inneren Defekten.

Der Zeitfaktor

Warmpressen ist kein augenblicklicher Prozess. Ein typischer Zyklus kann mehrere Stunden dauern, einschließlich der Zeit für das gleichmäßige Erhitzen, der „Haltezeit“, in der Temperatur und Druck konstant gehalten werden, und einer kontrollierten Abkühlphase, um thermische Schocks und Rissbildung zu verhindern.

Faktoren, die die richtigen Bedingungen bestimmen

Die ideale Temperatur und der ideale Druck sind keine festen Werte; sie werden sorgfältig auf der Grundlage mehrerer Schlüsselfaktoren ausgewählt.

Materialeigenschaften

Jedes Material reagiert unterschiedlich auf Hitze und Druck. Ein Keramikpulver erfordert völlig andere Bedingungen als ein Polymerverbundwerkstoff oder eine Metalllegierung, um eine ordnungsgemäße Verdichtung zu erreichen.

Gewünschte Enddichte

Das Endziel beeinflusst die Parameter stark. Für Anwendungen, die eine perfekte Barriere erfordern, wie den in Studien erwähnten anorganischen Verbundwerkstoff, werden höhere Drücke verwendet, um nahezu die gesamte Porosität zu beseitigen und die maximale Dichte zu erreichen.

System und Ausrüstung

Die Ausrüstung selbst setzt praktische Grenzen. Moderne Warmpressen verfügen oft über spezielle Komponenten, wie einen Kopf aus Titanlegierung, um eine gleichmäßige Temperaturverteilung und schnelles Aufheizen zu gewährleisten. Digitale Manometer ermöglichen eine präzise Steuerung der aufgebrachten Kraft.

Verständnis der wichtigsten Variante: Isostatisches Pressen

Obwohl das Standard-Warmpressen sehr effektiv ist, ist es wichtig, es von einer gängigen Variante zu unterscheiden.

Uniaxiales Warmpressen

Die meisten herkömmlichen Warmpressverfahren sind unaxial, was bedeutet, dass der Druck nur entlang einer einzigen Achse ausgeübt wird (z. B. von oben nach unten). Dies ist effizient für einfache Formen wie Scheiben oder Blöcke, kann aber bei komplexen Geometrien zu einer weniger gleichmäßigen Dichte führen.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist ein fortschrittlicheres Verfahren, bei dem das Teil in einem Hochdruckbehälter erhitzt wird. Ein Inertgas, wie Argon oder Stickstoff, wird verwendet, um gleichzeitig einen gleichmäßigen oder isostatischen Druck aus allen Richtungen auszuüben. Dies führt zu einer außergewöhnlich gleichmäßigen Dichte, selbst bei Teilen mit hochkomplexen Formen.

Anwendung auf Ihr Projekt

Die richtigen Parameter werden durch Ihr spezifisches Ziel und Ihr Material bestimmt.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Dichte in einer einfachen Form zu erreichen: Priorisieren Sie hohen Druck und eine Temperatur, die die Materialplastizität ohne Zersetzung ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung eines temperaturempfindlichen Verbundwerkstoffs liegt: Verwenden Sie die niedrigste effektive Temperatur und gleichen Sie dies durch höheren Druck oder längere Presszeiten aus, um eine Verdichtung zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Teils mit perfekt gleichmäßigen Eigenschaften liegt: Standard-Warmpressen ist möglicherweise nicht ausreichend; ziehen Sie das Heißisostatische Pressen (HIP) in Betracht, um eine gleichmäßige Verdichtung zu gewährleisten.

Letztendlich ist das Warmpressen ein Balanceakt zwischen Temperatur, Druck und Zeit, der präzise auf das Material und das gewünschte Ergebnis zugeschnitten ist.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich / Beispiel | Hauptfunktion |

|---|---|---|

| Temperatur | Materialabhängig (z. B. ~105 °C für Verbundwerkstoffe) | Erweicht das Material für Partikelbindung und Diffusion |

| Druck | Materialabhängig (z. B. 150 bar / 2.175 PSI) | Treibt die Verdichtung zur Beseitigung der Porosität voran |

| Zeit (Zyklus) | Mehrere Stunden (Aufheizen, Halten, Abkühlen) | Gewährleistet gleichmäßige Dichte und verhindert Defekte |

| Methode | Uniaxial (einfache Formen) oder Isostatisch (HIP, komplexe Formen) | Bestimmt die Dichtegleichmäßigkeit im Endteil |

Bereit, Ihren Warmpressprozess zu optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien für präzise thermische Prozesse. Ob Sie fortschrittliche Keramiken, Verbundwerkstoffe oder Metallpulver verdichten, unsere Expertise stellt sicher, dass Sie die perfekte Balance aus Temperatur, Druck und Zeit für hervorragende Ergebnisse erzielen.

Lassen Sie uns Ihre Projektanforderungen und wie unsere Lösungen Ihnen helfen können, besprechen:

- Erreichen Sie maximale Dichte und minimale Porosität

- Skalieren Sie von F&E zur Produktion mit zuverlässigen Geräten

- Wählen Sie die richtige Methode (unaxial oder isostatisch) für Ihre Anwendung

Kontaktieren Sie noch heute unsere Experten für eine individuelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

Andere fragen auch

- Was sind die Hauptvorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Maximierung der Dichte in B4C-CeB6-Keramiken

- Welche Rolle spielt eine Hochtemperatur-Heißpresse beim Sintern von NITE-SiC? Optimieren Sie Ihren Verdichtungsprozess

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für CuCr50? Erzielen Sie überlegene Dichte und Reinheit bei der Legierungsproduktion

- Welche Bedingungen schafft eine Vakuum-Heißpresse für Kupfer-MoS2-Mo-Verbundwerkstoffe? Erreichen Sie maximale Verdichtung

- Was ist die Bedeutung einer präzisen Temperaturkontrolle bei der Schmelzinfiltration? Hochleistungsfähige Li-Legierungselektroden herstellen