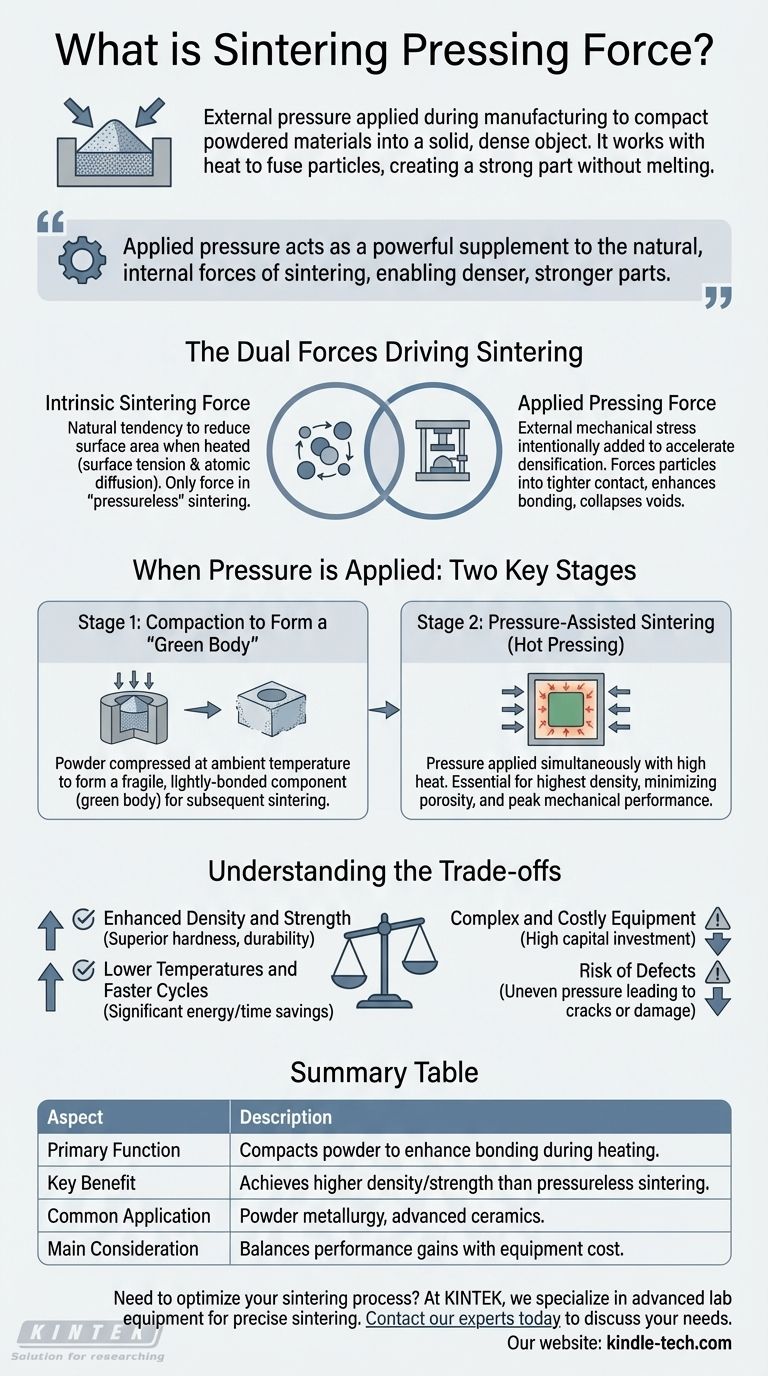

Die Sinterpresskraft ist der externe Druck, der während der Herstellung angewendet wird, um pulverförmige Materialien zu einem festen, dichten Objekt zu verdichten. Diese Kraft wirkt in Verbindung mit hoher Hitze, um die Partikel des Materials miteinander zu verschmelzen und ein starkes, fertiges Teil zu erzeugen, ohne das Material selbst zu schmelzen. Sie ist ein kritischer Parameter, der die endgültigen Eigenschaften des Bauteils direkt beeinflusst.

Das Kernprinzip ist, dass der angewandte Druck nicht nur für die anfängliche Verdichtung dient. Er fungiert als starke Ergänzung zu den natürlichen, inneren Kräften des Sinterns und ermöglicht die Herstellung dichterer, stärkerer Teile bei niedrigeren Temperaturen und in kürzerer Zeit.

Die doppelten Kräfte, die das Sintern antreiben

Die Gesamtkraft, die den Sinterprozess antreibt, stammt aus zwei verschiedenen Quellen. Die Wirksamkeit des angewandten Drucks hängt vollständig von seiner Beziehung zur natürlichen Sinterkraft des Materials ab.

Die intrinsische Sinterkraft

Jedes pulverförmige Material hat eine natürliche Tendenz, seine Oberfläche bei Erwärmung zu reduzieren. Dieses Phänomen, angetrieben durch Oberflächenspannung und atomare Diffusion an den Partikelkontaktpunkten, ist die intrinsische Sinterkraft.

Beim "drucklosen" Sintern ist dies die einzige wirkende Kraft, die Partikel langsam zusammenzieht und die Poren zwischen ihnen reduziert.

Die angewandte Presskraft

Die Sinterpresskraft ist eine externe Belastung, die dem System absichtlich hinzugefügt wird. Dieser mechanische Druck beschleunigt den Verdichtungsprozess dramatisch.

Indem Partikel in engeren Kontakt gezwungen werden, wird die Rate der atomaren Bindung erhöht und Hohlräume werden geschlossen, was zu einem deutlich dichteren und stärkeren Endprodukt führt.

Wann Druck angewendet wird: Zwei Schlüsselphasen

Druck wird nicht immer auf die gleiche Weise oder zur gleichen Zeit angewendet. Der Zeitpunkt seiner Anwendung definiert zwei grundlegend unterschiedliche Ansätze in der Pulvermetallurgie und Keramik.

Phase 1: Verdichtung zur Bildung eines „Grünlings“

Die häufigste Anwendung von Druck erfolgt ganz am Anfang des Prozesses. Pulver wird in eine Matrize oder Form gegeben und bei Umgebungstemperatur komprimiert.

Dieser anfängliche Schritt bildet ein zerbrechliches, leicht gebundenes Bauteil, bekannt als „Grünling“. Dieses Teil ist fest genug, um gehandhabt und zur anschließenden Erwärmung (Sintern) in einen Ofen gebracht zu werden.

Phase 2: Druckunterstütztes Sintern

In fortgeschritteneren Prozessen wird Druck gleichzeitig mit hoher Hitze im Ofen angewendet. Dies wird als druckunterstütztes Sintern oder Heißpressen bezeichnet.

Diese Technik wird angewendet, wenn die höchstmögliche Dichte und mechanische Leistung erforderlich sind. Die gleichzeitige Anwendung von Wärme und Druck ist außergewöhnlich effektiv bei der Beseitigung letzter Porositätsspuren.

Die Kompromisse verstehen

Während die Anwendung einer Presskraft erhebliche Vorteile bietet, bringt sie auch Komplexitäten und potenzielle Herausforderungen mit sich, die bewältigt werden müssen.

Vorteil: Erhöhte Dichte und Festigkeit

Der Hauptgrund für die Anwendung einer Presskraft ist das Erreichen einer höheren relativen Dichte. Die Reduzierung der Porosität führt direkt zu einem Bauteil mit überlegener Härte, radialer Bruchfestigkeit und allgemeiner Haltbarkeit.

Vorteil: Niedrigere Temperaturen und schnellere Zyklen

Da der externe Druck die treibende Sinterkraft verstärkt, kann die Zieldichte oft bei einer niedrigeren Temperatur oder in kürzerer Zeit erreicht werden. Dies kann zu erheblichen Energie- und Zeiteinsparungen führen.

Herausforderung: Komplexe und kostspielige Ausrüstung

Das Anwenden von hohem Druck, insbesondere bei Sintertemperaturen, erfordert spezialisierte und teure Ausrüstung wie hydraulische Pressen oder Heißisostatische Pressen (HIP). Dies erhöht die Kapitalinvestition im Vergleich zum einfachen Ofensintern.

Herausforderung: Risiko von Defekten

Ungleichmäßig angewendeter Druck kann zu Dichtegradienten, inneren Spannungen oder sogar Rissen im Endbauteil führen. Ebenso kann eine übermäßige anfängliche Verdichtungskraft den zerbrechlichen Grünling beschädigen, bevor er überhaupt den Ofen erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, wann und wie viel Druck angewendet werden soll, hängt vollständig von den Spezifikationen des Endbauteils ab.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Großserienproduktion liegt: Ein einziger Verdichtungsschritt zur Bildung eines Grünlings, gefolgt von drucklosem Sintern, ist der gängigste und wirtschaftlichste Ansatz.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Spitzenleistung liegt: Druckunterstütztes Sintern ist notwendig, um Restporosität zu minimieren und überlegene Materialeigenschaften für anspruchsvolle Anwendungen zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Möglicherweise benötigen Sie eine sorgfältig kontrollierte anfängliche Verdichtungskraft, um empfindliche Merkmale nicht zu beschädigen, was einen optimierteren Heizzyklus erfordern könnte, um die gewünschte Enddichte zu erreichen.

Letztendlich geht es beim Beherrschen der Sinterpresskraft darum, sie von einem einfachen Verdichtungsschritt in ein präzises Werkzeug zur Entwicklung von Materialeigenschaften von Grund auf zu verwandeln.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Primäre Funktion | Verdichtet Pulverpartikel, um die Bindung während des Erhitzens zu verbessern. |

| Hauptvorteil | Erreicht höhere Dichte und Festigkeit als druckloses Sintern. |

| Häufige Anwendung | Wird in der Pulvermetallurgie und der Herstellung von Hochleistungskeramiken eingesetzt. |

| Wichtigste Überlegung | Gleicht Leistungssteigerungen mit Gerätekosten und Komplexität ab. |

Müssen Sie Ihren Sinterprozess für überlegene Teiledichte und -festigkeit optimieren?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, die für präzise Sinter- und Heißpressanwendungen erforderlich sind. Egal, ob Sie neue Materialien entwickeln oder die Produktion skalieren, unser Fachwissen kann Ihnen helfen, die richtige Technologie auszuwählen, um maximale Leistung und Effizienz zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie die Lösungen von KINTEK die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Wie verbessert ein Heißisostatisches Pressen (HIP)-System Hochentropie-Legierungs-Grünkörper? Erreichen von 100 % Materialdichte

- Was sind die Vorteile der Verwendung einer Vakuum-Heißpresse für ZnS-Keramiken? Effizienz und optische Leistung im Fokus

- Warum ist es notwendig, ein Spark Plasma Sintering (SPS)-System mit einem Präzisions-Pyrometer auszustatten?

- Warum muss eine Vakuum-Heißpresse für das Sintern von Ti-3Al-2.5V-Legierungen verwendet werden? Gewährleistung einer Hochleistungs-Titanqualität

- Was ist ein Vakuum-Heißpressen-Ofen? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist die Notwendigkeit des kontinuierlichen Betriebs der Vakuumpumpe während des Heißpressens von UHMWPE/Nano-HAP? Gewährleistung hoher Reinheit.

- Was sind die Vorteile der Verwendung eines Vakuum-Heißpress-Sinterofens? Überlegene Dichte für nanokristallines Fe3Al

- Warum wird Vakuum-Heißpressen für Diamantbohrer bevorzugt? Maximale Werkzeuglebensdauer & Festigkeit erreichen