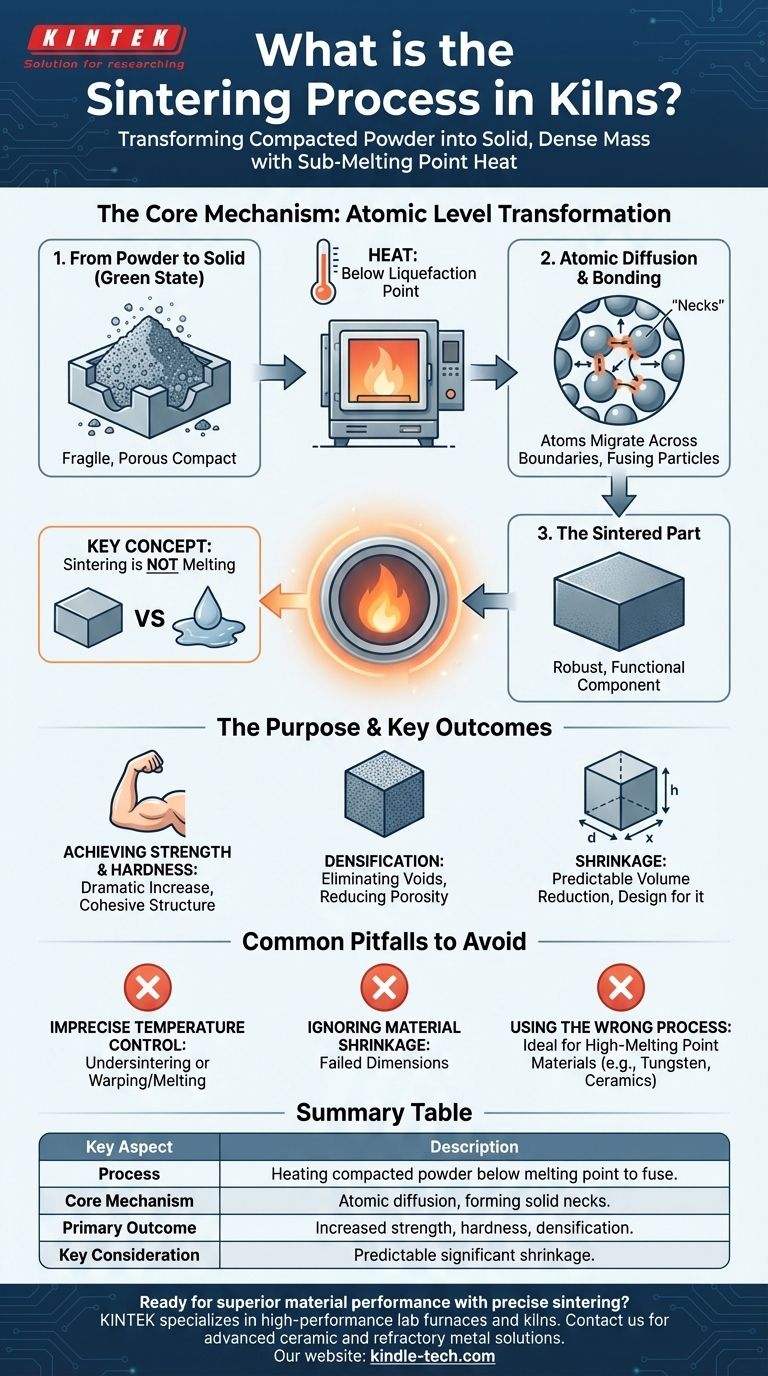

Im Wesentlichen ist Sintern ein Hochtemperaturprozess, der in einem Ofen angewendet wird, um ein verdichtetes Pulver in eine feste, dichte Masse umzuwandeln. Dies wird erreicht, indem das Material bis kurz unter seinen Schmelzpunkt erhitzt wird, wodurch die einzelnen Partikel auf atomarer Ebene miteinander verschmelzen. Dies führt zu einem deutlich stärkeren und haltbareren Endprodukt.

Das entscheidende Konzept ist, dass Sintern kein Schmelzen ist. Es ist ein Festkörperprozess, bei dem Wärme Atome dazu anregt, über Partikelgrenzen hinweg zu wandern und sie effektiv zu einem einzigen, verdichteten Stück zu verschweißen, ohne jemals flüssig zu werden.

Der Kernmechanismus: Wie Sintern auf atomarer Ebene funktioniert

Sintern ist ein faszinierender Prozess, der die Struktur eines Materials grundlegend verändert. Er verwandelt ein zerbrechliches, poröses Objekt in eine robuste, funktionale Komponente.

Vom Pulver zum Feststoff

Der Prozess beginnt mit einem Material in Pulverform, das zunächst in eine gewünschte Form gepresst wird, oft als "Grünling" bezeichnet. Diese anfängliche Form ist schwach und kreidig. Das Ziel des Sinterns ist es, diesen zerbrechlichen Grünling in ein vollständig festes Objekt umzuwandeln.

Die Rolle der Hitze unterhalb des Schmelzpunktes

Ein Ofen oder Brennofen wendet extreme Hitze an, aber entscheidend ist, dass die Temperatur unterhalb des Verflüssigungspunkts des Materials gehalten wird. Diese hohe thermische Energie verleiht den Atomen innerhalb des Materials die nötige Beweglichkeit.

Atomare Diffusion und Partikelbindung

Mit dieser erhöhten Energie beginnen Atome benachbarter Partikel, über die Grenzen, die sie trennen, zu diffundieren. Diese Wanderung von Atomen bildet effektiv "Hälse" oder Brücken zwischen den Partikeln, verschmilzt sie miteinander und eliminiert allmählich die Hohlräume oder Poren zwischen ihnen.

Der Zweck und die wichtigsten Ergebnisse des Sinterns

Ingenieure und Hersteller nutzen das Sintern, um spezifische Materialeigenschaften zu erzielen, die mit anderen Methoden wie Schmelzen und Gießen schwierig oder unmöglich zu erreichen wären.

Erreichen von Festigkeit und Härte

Das primäre Ergebnis der atomaren Bindung ist eine dramatische Zunahme von Festigkeit und Härte. Die einst getrennten Partikel sind nun Teil einer vereinten, kohäsiven Struktur, was das Endstück unglaublich robust macht.

Der Prozess der Verdichtung

Wenn Partikel verschmelzen und die Poren zwischen ihnen eliminiert werden, wird das Material viel dichter. Diese Verdichtung ist entscheidend für die Leistung vieler technischer Materialien, da sie die Porosität reduziert und die mechanischen Eigenschaften verbessert.

Die unvermeidliche Konsequenz: Schrumpfung

Ein direktes und vorhersehbares Ergebnis der Verdichtung ist die Schrumpfung. Wenn der leere Raum zwischen den Partikeln entfernt wird, schrumpft das gesamte Bauteil im Volumen. Materialien wie Zirkonoxid können beispielsweise eine erhebliche Schrumpfung erfahren, die im ursprünglichen Design berücksichtigt werden muss.

Häufige Fehler, die es zu vermeiden gilt

Obwohl leistungsstark, erfordert der Sinterprozess eine präzise Steuerung. Ein Missverständnis seiner Prinzipien kann zu fehlerhaften Teilen und verschwendeten Ressourcen führen.

Ungenaue Temperaturkontrolle

Der gesamte Prozess hängt davon ab, eine Temperatur aufrechtzuerhalten, die hoch genug für die atomare Diffusion, aber niedrig genug ist, um ein Schmelzen zu verhindern. Ist die Temperatur zu niedrig, wird das Teil nicht vollständig verdichtet. Ist sie zu hoch, verzieht oder schmilzt das Teil und verliert seine Form und Integrität.

Ignorieren der Materialschrumpfung

Das Versäumnis, die Schrumpfung genau zu berechnen und zu kompensieren, ist einer der häufigsten Fehler. Teile müssen in einem überdimensionierten "Grünzustand" konstruiert werden, damit sie nach dem Sintern auf die exakt erforderlichen Endmaße schrumpfen.

Verwendung des falschen Verfahrens für das Material

Sintern ist besonders effektiv für Materialien mit extrem hohen Schmelzpunkten, wie Wolfram, Molybdän und technische Keramiken. Der Versuch, diese Materialien zu schmelzen und zu gießen, ist oft unpraktisch, was das Sintern zum idealen Herstellungsweg macht.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Kernprinzipien des Sinterns ermöglicht es Ihnen, es effektiv für verschiedene Ziele zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Festigkeit liegt: Sintern ist der wesentliche Schritt, der einen zerbrechlichen Pulverpressling in ein langlebiges, tragfähiges Bauteil verwandelt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines nicht-porösen Teils liegt: Der Prozess dreht sich im Wesentlichen um die Verdichtung, die systematisch Hohlräume eliminiert, um eine feste Masse zu schaffen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Sie müssen die Kunst beherrschen, die Materialschrumpfung vorherzusagen und zu berücksichtigen, um sicherzustellen, dass Ihre Endteile die dimensionalen Spezifikationen erfüllen.

Die Beherrschung dieses thermischen Prozesses ist grundlegend für die Herstellung von Hochleistungsmaterialien und -komponenten.

Zusammenfassungstabelle:

| Schlüsselaspekt | Beschreibung |

|---|---|

| Prozess | Erhitzen von verdichtetem Pulver unterhalb seines Schmelzpunktes, um Partikel zu verschmelzen. |

| Kernmechanismus | Atomare Diffusion über Partikelgrenzen hinweg, wodurch feste Hälse entstehen. |

| Primäres Ergebnis | Erhöhte Festigkeit, Härte und Dichte (Verdichtung). |

| Wichtige Überlegung | Es tritt eine vorhersehbare und signifikante Materialschrumpfung auf. |

Bereit, überlegene Materialleistung mit präzisem Sintern zu erzielen?

KINTEK ist spezialisiert auf Hochleistungslaboröfen und -brennöfen, die für anspruchsvolle Sinterprozesse entwickelt wurden. Egal, ob Sie mit fortschrittlicher Keramik, hochschmelzenden Metallen oder anderen pulverförmigen Materialien arbeiten, unsere Ausrüstung liefert die präzise Temperaturkontrolle und gleichmäßige Erwärmung, die für eine erfolgreiche Verdichtung und Festigkeitsentwicklung unerlässlich sind.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Sinteranforderungen zu besprechen und zu entdecken, wie die Lösungen von KINTEK Ihre Forschungs- und Fertigungsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Labor-Scheiben-Rotationsmischer für effiziente Probenmischung und Homogenisierung

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung