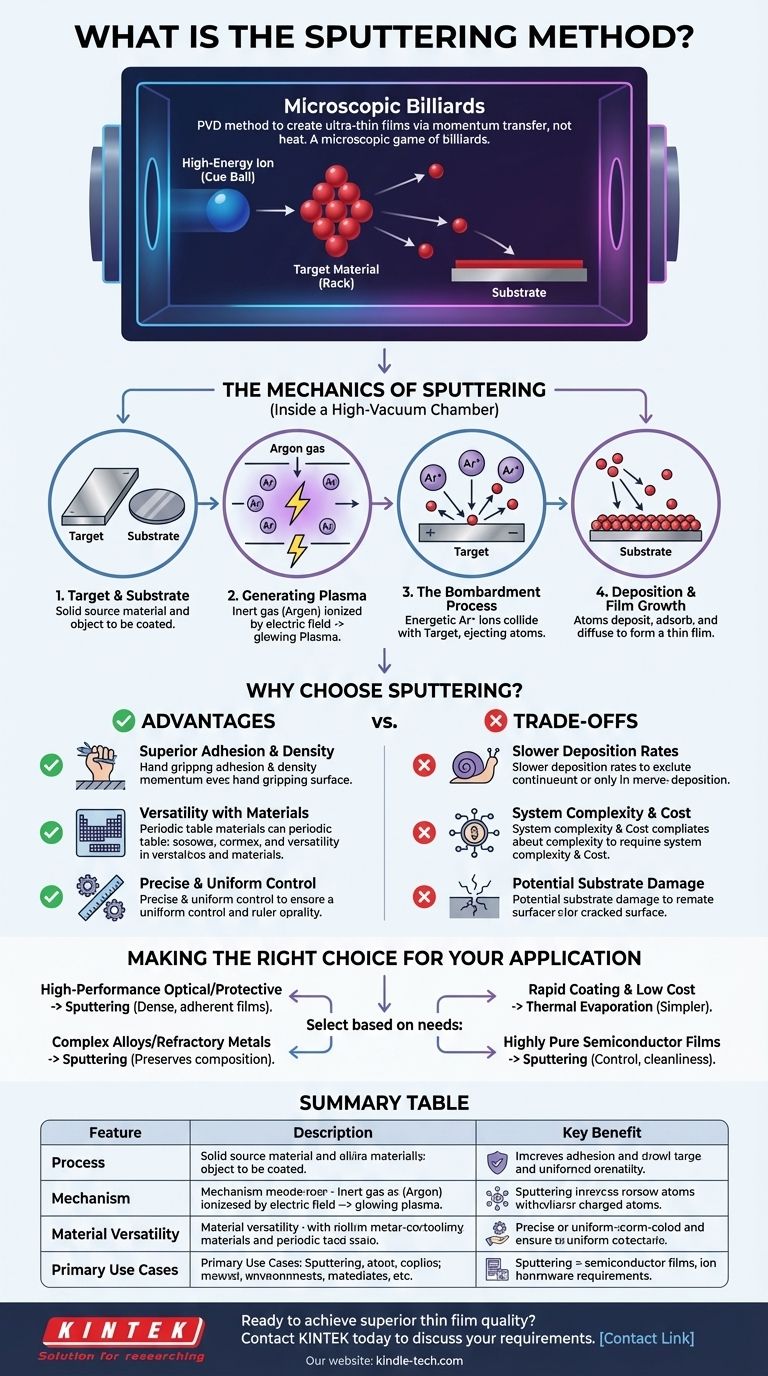

Im Wesentlichen ist Sputtern eine physikalische Gasphasenabscheidung (PVD)-Methode, die zur Erzeugung ultradünner Materialschichten verwendet wird. Der Prozess funktioniert, indem Atome aus einem Quellmaterial, dem sogenannten „Target“, durch Beschuss mit energiereichen gasförmigen Ionen in einem Vakuum ausgestoßen werden. Diese ausgestoßenen Atome bewegen sich dann und lagern sich auf einem „Substrat“ ab, wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Sputtern ist im Grunde ein Prozess des Impulsübertrags, nicht der Wärme. Stellen Sie es sich wie ein mikroskopisches Billardspiel vor: Ein energiereiches Ion (der Spielball) trifft auf ein Targetmaterial (das Dreieck der Kugeln), wodurch Atome gelöst werden, die dann eine nahegelegene Oberfläche beschichten. Dieser physikalische Aufprallmechanismus verleiht gesputterten Schichten ihre einzigartigen und wünschenswerten Eigenschaften.

Die Mechanik des Sputterns

Um das Sputtern zu verstehen, ist es hilfreich, den Prozess in seine Kernphasen zu zerlegen. Der gesamte Prozess findet in einer Hochvakuumkammer statt, um die Reinheit der Schicht zu gewährleisten.

Das Target und das Substrat

Das Target ist eine feste Platte des Materials, das Sie als Dünnschicht abscheiden möchten. Dies kann ein reines Metall, eine Legierung oder eine keramische Verbindung sein. Das Substrat ist das Objekt, das Sie beschichten, wie z. B. ein Siliziumwafer, ein Stück Glas oder ein medizinisches Implantat.

Erzeugung des Plasmas

Der Prozess beginnt mit der Einführung einer geringen Menge eines Inertgases, typischerweise Argon, in die Vakuumkammer. Anschließend wird ein elektrisches Feld angelegt, das die Gasatome ionisiert, ihnen Elektronen entzieht und einen leuchtenden, energiereerten Materiezustand, bekannt als Plasma, erzeugt.

Der Beschussprozess

Diese neu gebildeten, positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und mit großer Kraft auf das negativ geladene Target gerichtet. Wenn diese Ionen mit dem Target kollidieren, wird ihre kinetische Energie auf die Targetatome übertragen, wodurch diese physikalisch aus dem Quellmaterial gelöst werden.

Abscheidung und Schichtwachstum

Die ausgestoßenen Atome bewegen sich durch die Vakuumkammer und landen auf dem Substrat. Bei der Ankunft haften sie an der Oberfläche (Adsorption) und ordnen sich an (Oberflächendiffusion), um eine dichte, dünne und stark haftende Schicht zu bilden. Der Prozess wird fortgesetzt, bis die gewünschte Schichtdicke erreicht ist.

Warum Sputtern wählen? Hauptvorteile

Sputtern wird aus mehreren entscheidenden Gründen anderen Abscheidungsmethoden vorgezogen, hauptsächlich im Zusammenhang mit der Qualität und Konsistenz der fertigen Schicht.

Überlegene Haftung und Dichte

Da gesputterte Atome mit erheblicher kinetischer Energie auf dem Substrat ankommen, betten sie sich fester in die Oberfläche ein. Dies führt zu Schichten mit ausgezeichneter Haftung und einer dichteren, weniger porösen Struktur im Vergleich zu Methoden wie der thermischen Verdampfung.

Materialvielseitigkeit

Sputtern kann eine Vielzahl von Materialien abscheiden, einschließlich komplexer Legierungen, Verbindungen und hochschmelzender Refraktärmetalle. Da es nicht auf das Schmelzen des Targets angewiesen ist, wird die Zusammensetzung eines Legierungstargets in der abgeschiedenen Schicht genau reproduziert.

Präzise und gleichmäßige Kontrolle

Die Abscheidungsrate beim Sputtern kann durch Steuerung der Leistung und des Gasdrucks präzise kontrolliert werden. Dies ermöglicht die Erzeugung extrem gleichmäßiger Schichten über große Substratflächen, eine entscheidende Anforderung in Branchen wie der Halbleiter- und Displayfertigung.

Die Kompromisse verstehen

Keine einzelne Methode ist für jedes Szenario perfekt. Sputtern hat spezifische Einschränkungen, die andere Methoden in bestimmten Kontexten geeigneter machen.

Langsamere Abscheidungsraten

Im Allgemeinen ist Sputtern ein langsamerer Prozess im Vergleich zur Hochraten-Thermalverdampfung. Für Anwendungen, bei denen die Schichtqualität der Produktionsgeschwindigkeit untergeordnet ist, ist Sputtern möglicherweise nicht die effizienteste Wahl.

Systemkomplexität und Kosten

Ein Sputtersystem erfordert eine Hochvakuumkammer, hochentwickelte Stromversorgungen und Gasflussregler. Dies macht die Ausrüstung komplexer und teurer als einfachere Techniken wie Spin-Coating oder Drop-Casting.

Potenzielle Substratschäden

Die hochenergetische Natur des Sputterprozesses kann manchmal zu Erwärmung oder sogar geringfügigen strukturellen Schäden an sehr empfindlichen Substraten, wie bestimmten Polymeren oder biologischen Proben, führen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Abscheidungsmethode hängt vollständig von den Materialeigenschaften und der Leistung ab, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf hochleistungsfähigen optischen Beschichtungen oder dauerhaften Schutzschichten liegt: Sputtern ist aufgrund der dichten, gut haftenden Schichten, die es erzeugt, oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung komplexer Legierungen oder Refraktärmetalle ohne Änderung ihrer Zusammensetzung liegt: Sputtern zeichnet sich aus, da sein physikalischer Entfernungsmechanismus die Stöchiometrie des Materials bewahrt.

- Wenn Ihr Hauptaugenmerk auf schneller Beschichtung liegt und Kosteneffizienz oberste Priorität hat: Eine einfachere Methode wie die thermische Verdampfung könnte für weniger anspruchsvolle Anwendungen eine geeignetere Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Schichten für Halbleiter liegt: Sputtern bietet die Kontrolle und Sauberkeit, die für fortschrittliche elektronische Geräte erforderlich sind.

Durch das Verständnis dieses Kernmechanismus des physikalischen Beschusses können Sie das Sputtern strategisch nutzen, um eine überlegene Schichtqualität für Ihre anspruchsvollsten Anwendungen zu erzielen.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptvorteil |

|---|---|---|

| Prozess | Physikalische Gasphasenabscheidung (PVD) mittels Impulsübertragung. | Basiert nicht auf Schmelzen; bewahrt die Materialzusammensetzung. |

| Mechanismus | Stößt Targetatome unter Verwendung energiereicher Gasionen in einem Vakuum aus. | Erzeugt dichte, stark haftende Schichten mit ausgezeichneter Gleichmäßigkeit. |

| Materialvielseitigkeit | Kann reine Metalle, Legierungen und Keramiken abscheiden. | Ideal für komplexe Materialien und hochschmelzende Metalle. |

| Primäre Anwendungsfälle | Halbleiterfertigung, optische Beschichtungen, dauerhafte Schutzschichten. | Liefert die hochwertigen, konsistenten Schichten, die für fortschrittliche Technologie erforderlich sind. |

Bereit, überlegene Dünnschichtqualität für Ihr Labor zu erreichen?

Sputtern ist unerlässlich für Anwendungen, die Hochleistungs-Optikbeschichtungen, dauerhafte Schutzschichten und präzise Halbleiterschichten erfordern. KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborausrüstung und Verbrauchsmaterialien, die Sie benötigen, um diese leistungsstarke Technologie zu nutzen.

Unsere Expertise stellt sicher, dass Sie die richtigen Sputterlösungen für Ihre spezifischen Materialien und Substrate erhalten, um Ihnen zu helfen, dichte, gleichmäßige und stark haftende Schichten mit Zuversicht zu erzeugen.

Kontaktieren Sie KINTALK noch heute, um Ihre Anforderungen an die Dünnschichtabscheidung zu besprechen und zu entdecken, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt