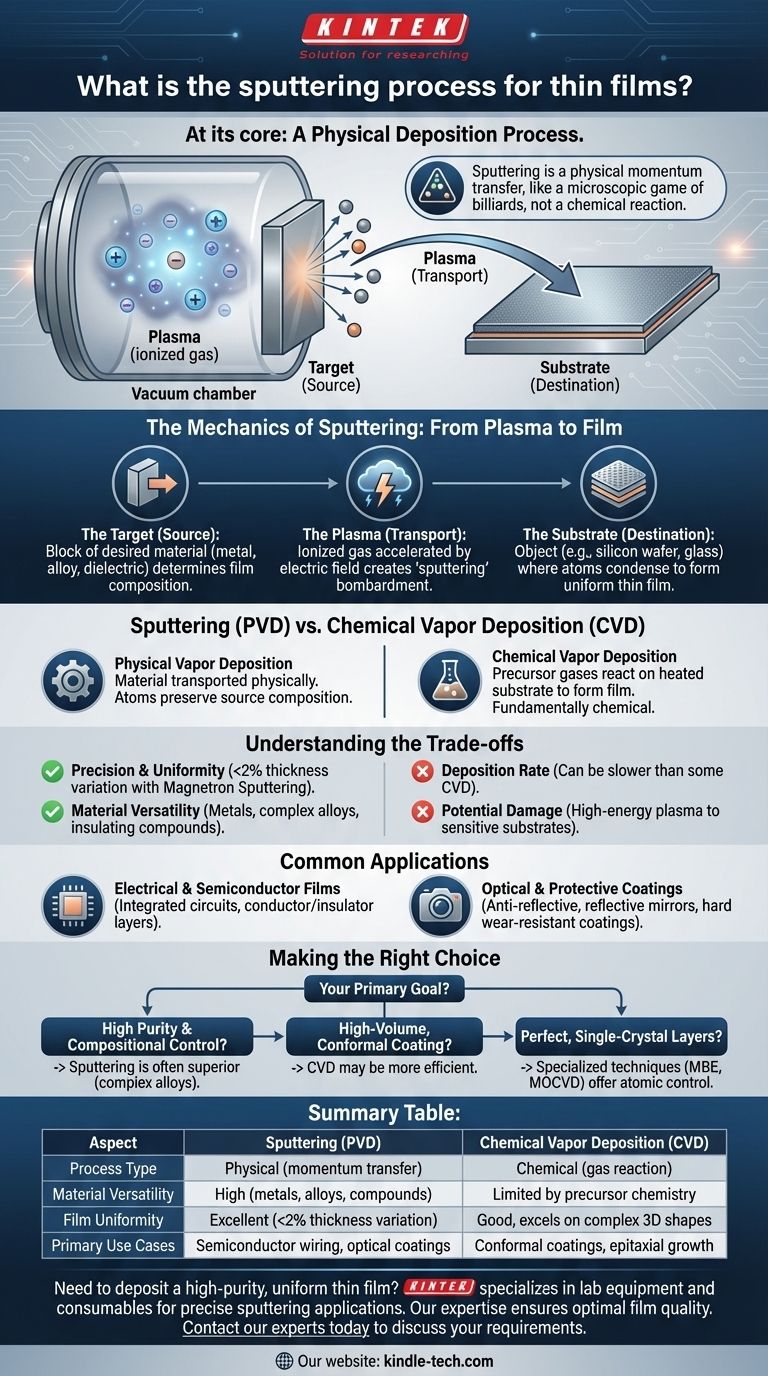

Im Kern ist das Sputtern ein physikalischer Abscheidungsprozess, der verwendet wird, um ultra-dünne Materialschichten zu erzeugen, die oft nur atomar dick sind. In einem Vakuum werden energiereiche Ionen aus einem Plasma beschleunigt, um auf ein Quellmaterial, das als Target bezeichnet wird, aufzutreffen. Diese Kollision löst physikalisch Atome vom Target, die dann wandern und sich auf einem Substrat ablagern, wodurch allmählich die gewünschte Dünnschicht aufgebaut wird.

Sputtern ist keine chemische Reaktion, sondern eine physikalische Impulsübertragung, ähnlich einem mikroskopischen Billardspiel. Dieser Unterschied macht es zu einer außergewöhnlich präzisen und vielseitigen Technik zur Abscheidung einer breiten Palette reiner Materialien und komplexer Legierungen, die mit chemischen Methoden schwer oder gar nicht herzustellen sind.

Die Mechanik des Sputterns: Vom Plasma zur Schicht

Um das Sputtern zu verstehen, ist es am besten, es in seine drei grundlegenden Komponenten zu unterteilen: die Quelle, den Transportprozess und das Substrat.

Das Target (Die Quelle)

Das Target ist ein Block des exakten Materials, das Sie abscheiden möchten. Dies kann ein reines Metall, eine Legierung oder eine dielektrische Verbindung sein. Die Zusammensetzung des Targets bestimmt direkt die Zusammensetzung der Endschicht.

Das Plasma (Der Transport)

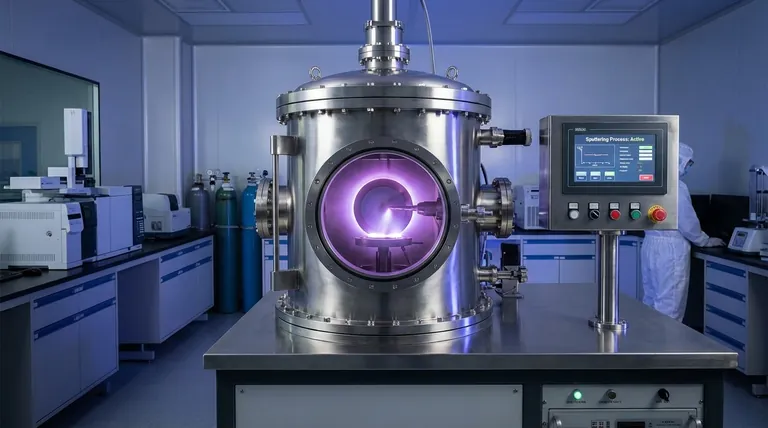

In der Vakuumkammer wird ein Plasma – ein ionisiertes Gas – erzeugt. Ein elektrisches Feld beschleunigt diese Ionen und lässt sie mit erheblicher Kraft auf das Target treffen. Dieser Beschuss ist das „Sputterereignis“, das Atome von der Oberfläche des Targets freisetzt.

Das Substrat (Das Ziel)

Das Substrat ist das Objekt, auf dem die Schicht wächst, wie beispielsweise ein Siliziumwafer, ein Stück Glas oder ein medizinisches Implantat. Die freigesetzten Target-Atome wandern durch das Vakuum und kondensieren auf der Oberfläche des Substrats, wodurch eine gleichmäßige, dünne Schicht entsteht.

Sputtern im Kontext: Physikalische vs. Chemische Abscheidung

Methoden zur Dünnschichtabscheidung fallen in zwei Hauptkategorien. Das Verständnis dieses Unterschieds ist der Schlüssel, um zu wissen, wann und warum man Sputtern einsetzen sollte.

Physikalische Gasphasenabscheidung (PVD)

Sputtern ist eine Form der Physikalischen Gasphasenabscheidung (PVD). PVD-Methoden transportieren Material physikalisch von einer Quelle zum Substrat, ohne beabsichtigte chemische Reaktionen. Zu den weiteren PVD-Techniken gehören die thermische Verdampfung und die Elektronenstrahlverdampfung.

Das Hauptmerkmal von PVD ist, dass das Material in atomarer oder molekularer Form auf dem Substrat ankommt und somit die Grundzusammensetzung der Quelle beibehält.

Chemische Gasphasenabscheidung (CVD)

Im Gegensatz dazu beinhaltet die Chemische Gasphasenabscheidung (CVD) die Einführung von Vorläufergasen in einen Reaktor. Diese Gase zersetzen sich und reagieren auf der erhitzten Substratoberfläche, um die gewünschte Schicht zu bilden.

Zum Beispiel wird Silangas (SiH4) bei CVD verwendet, um eine feste Silizium (Si)-Schicht abzuscheiden. Der Prozess ist fundamental chemisch und beruht auf spezifischen Reaktionen zur Erzeugung des Endmaterials.

Die Abwägungen beim Sputtern verstehen

Keine einzelne Technik ist für jedes Szenario perfekt. Sputtern hat klare Vorteile, aber auch inhärente Einschränkungen.

Vorteil: Präzision und Gleichmäßigkeit

Moderne Magnetronsputteranlagen bieten eine außergewöhnliche Kontrolle über die Schichtdicke. Es ist üblich, eine Dickenvariation von weniger als 2 % über ein ganzes Substrat zu erreichen, was für Halbleiterbauelemente und optische Beschichtungen von entscheidender Bedeutung ist.

Vorteil: Materialvielfalt

Da es sich um einen physikalischen Prozess handelt, kann Sputtern nahezu jedes Material abscheiden, das zu einem Target verarbeitet werden kann. Dies umfasst reine Metalle, komplexe Mehrkomponentenlegierungen und isolierende Verbindungen, die für chemische Methoden oft schwierig sind.

Mögliche Einschränkung: Abscheiderate und Beschädigung

Sputtern kann langsamer sein als einige CVD-Prozesse mit hoher Rate, was es für Anwendungen, die sehr dicke Schichten erfordern, weniger ideal macht. Darüber hinaus kann die energiereiche Plasmaumgebung manchmal Schäden an extrem empfindlichen Substraten oder elektronischen Bauteilen verursachen.

Häufige Anwendungen für gesputterte Schichten

Die Präzision und Vielseitigkeit des Sputterns machen es zu einer Schlüsseltechnologie in zahlreichen Hightech-Branchen.

Elektrische Schichten und Halbleiterschichten

Sputtern ist unerlässlich für die Herstellung integrierter Schaltkreise. Es wird verwendet, um die mikroskopischen Schichten von Leitern (wie Kupfer oder Aluminium) und Isolatoren abzuscheiden, die die Verdrahtung und Komponenten eines Mikrochips bilden.

Optische und Schutzbeschichtungen

Das Verfahren wird häufig zur Aufbringung von Antireflexbeschichtungen auf Linsen und Bildschirmen, reflektierenden Schichten auf Spiegeln und Beschichtungen für Solarzellen eingesetzt. Es wird auch verwendet, um extrem harte, verschleißfeste Beschichtungen auf Schneidwerkzeugen und Maschinenteilen zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Abscheidungsmethode erfordert die Abstimmung der Stärken der Technik mit dem Hauptziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und Zusammensetzungskontrolle liegt: Sputtern ist oft die überlegene Wahl, insbesondere bei der Abscheidung komplexer Metalllegierungen, bei denen die Stöchiometrie entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen, konformen Beschichtung komplexer 3D-Formen liegt: Eine Methode wie die Chemische Gasphasenabscheidung (CVD) kann aufgrund der Art des Gastransportes effizienter sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung perfekter Einkristallschichten liegt: Hochspezialisierte Techniken wie die Molekularstrahlepitaxie (MBE) oder MOCVD bieten eine unübertroffene atomare Kontrolle.

Das Verständnis des grundlegenden Mechanismus jeder Abscheidungstechnik ermöglicht es Ihnen, den optimalen Prozess für Ihr spezifisches Material und Ihre Anwendung auszuwählen.

Zusammenfassungstabelle:

| Aspekt | Sputtern (PVD) | Chemische Gasphasenabscheidung (CVD) |

|---|---|---|

| Prozesstyp | Physikalisch (Impulsübertragung) | Chemisch (Gasreaktion) |

| Materialvielfalt | Hoch (Metalle, Legierungen, Verbindungen) | Begrenzt durch Vorläuferchemie |

| Schichtgleichmäßigkeit | Exzellent (<2% Dickenvariation) | Gut, hervorragend bei komplexen 3D-Formen |

| Hauptanwendungsfälle | Halbleiterverdrahtung, optische Beschichtungen | Konforme Beschichtungen, epitaktisches Wachstum |

Möchten Sie eine hochreine, gleichmäßige Dünnschicht abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für präzise Sputteranwendungen. Unsere Expertise stellt sicher, dass Sie die optimale Schichtqualität für Halbleiter, Optik und Schutzbeschichtungen erzielen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Abscheidungsanforderungen zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist der Prozess der Beschichtungsabscheidung? Ein Schritt-für-Schritt-Leitfaden für die Dünnschichttechnik

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Wie wird eine Diamantbeschichtung hergestellt? Ein Leitfaden zu CVD- und PVD-Methoden

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Wie wachsen CVD-Diamanten? Eine Schritt-für-Schritt-Anleitung zur Herstellung von im Labor gezüchteten Diamanten