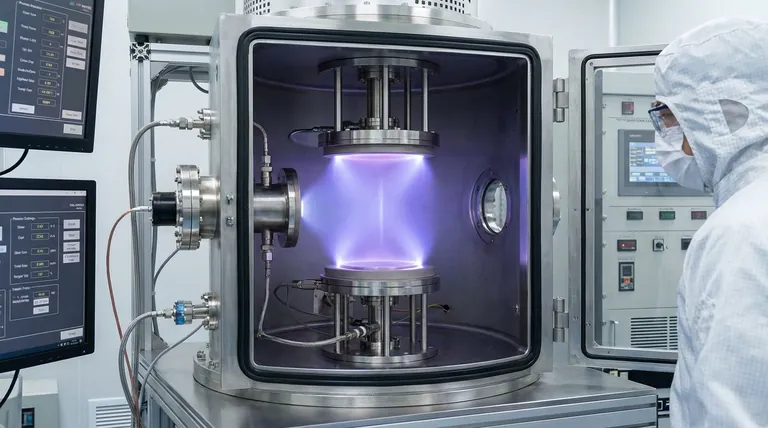

Im Zusammenhang mit der Dünnschichtabscheidung bezieht sich der „Sputterprozess von Gas“ auf die entscheidende Rolle, die ein Gas, typischerweise ein Inertgas wie Argon, als primäres Mittel zur physikalischen Ausstoßung von Atomen aus einem Quellmaterial spielt. Das Gas selbst ist nicht das abzuscheidende Material; stattdessen wird es ionisiert und beschleunigt, um zu einem energiereichen Projektil zu werden, das auf ein Target bombardiert und die Atome herauslöst, die eine neue Beschichtung auf einem Substrat bilden.

Sputtern ist ein vakuumgestützter Prozess, bei dem ein Gas in ein Plasma umgewandelt wird. Die Ionen dieses Gases wirken wie ein subatomarer Sandstrahler, der Partikel von einem Quellmaterial (dem Target) löst, die sich dann als hochgleichmäßige, ultradünne Schicht auf einem anderen Objekt (dem Substrat) abscheiden.

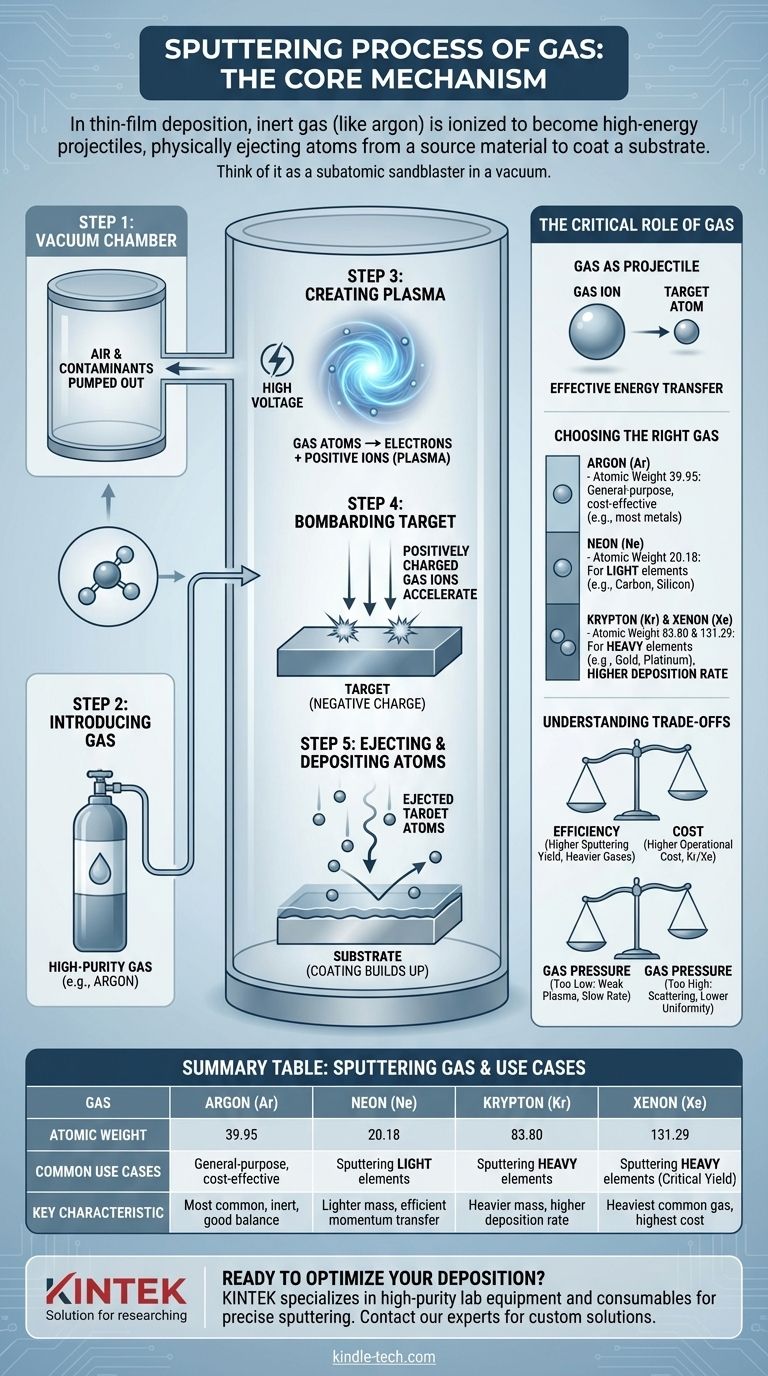

Der Kernmechanismus: Eine schrittweise Aufschlüsselung

Sputtern überträgt Material physikalisch von einer Quelle zu einem Zielort. Das Gas ist das Medium, das diese physikalische Übertragung auf atomarer Ebene ermöglicht. Der gesamte Prozess findet in einer versiegelten Vakuumkammer statt.

Schritt 1: Erreichen eines Vakuums

Bevor der Prozess beginnt, werden Luft und andere Verunreinigungen aus der Kammer abgepumpt. Dies ist entscheidend, da es verhindert, dass unerwünschte Partikel mit der Beschichtung reagieren, und sicherstellt, dass die gesputterten Atome einen klaren Weg zum Substrat haben.

Schritt 2: Einbringen des Sputtergases

Eine kleine, präzise kontrollierte Menge eines hochreinen Gases wird in die Kammer eingeleitet. Die häufigste Wahl ist Argon, da es chemisch inert und relativ schwer ist, aber für spezifische Anwendungen können auch andere Gase verwendet werden.

Schritt 3: Erzeugung eines Plasmas

Innerhalb der Kammer wird eine Hochspannung angelegt, wodurch ein starkes elektrisches Feld entsteht. Dieses Feld regt freie Elektronen an, die dann mit den Gasatomen kollidieren. Diese Kollisionen haben genügend Kraft, um Elektronen von den Gasatomen zu lösen und positiv geladene Gasionen sowie weitere freie Elektronen zu erzeugen. Dieses überhitzte, ionisierte Gas wird als Plasma bezeichnet.

Schritt 4: Bombardierung des Targets

Das abzuscheidende Quellmaterial, bekannt als Target, wird negativ aufgeladen. Dies führt dazu, dass es die positiv geladenen Gasionen aus dem Plasma stark anzieht. Diese Ionen beschleunigen und treffen mit enormer kinetischer Energie auf die Oberfläche des Targets.

Schritt 5: Ausstoßen und Abscheiden von Atomen

Dieses energiereiche Bombardement ist ein reiner Impulstransfer, ähnlich wie ein Spielball, der ein Billard-Rack aufbricht. Der Aufprall hat genügend Kraft, um einzelne Atome aus dem Targetmaterial zu lösen oder zu „sputtern“. Diese ausgestoßenen Atome wandern durch das Vakuum und lagern sich auf dem Substrat ab, wodurch sich Atom für Atom allmählich ein dünner Film aufbaut.

Die entscheidende Rolle des Gases

Die Wahl und der Zustand des Sputtergases beeinflussen direkt die Effizienz und Qualität der Endschicht. Es ist keine passive Komponente, sondern ein aktives Werkzeug.

Das Gas als Projektil

Der grundlegende Zweck des Gases besteht darin, ein Ion zu werden, das Impuls übertragen kann. Die Wirksamkeit dieser Übertragung hängt stark von den relativen Massen des Gasions und des Targetatoms ab.

Auswahl des richtigen Gases für die Aufgabe

Für die effizienteste Energieübertragung sollte das Atomgewicht des Sputtergases nahe dem des Targetmaterials liegen.

- Argon (Ar): Die häufigste und kostengünstigste Wahl für eine breite Palette von Materialien.

- Neon (Ne): Bevorzugt für das Sputtern sehr leichter Elemente, da seine geringere Masse besser passt.

- Krypton (Kr) oder Xenon (Xe): Wird für das Sputtern schwerer Elemente verwendet. Ihre größere Masse sorgt für einen stärkeren Aufprall, was die Abscheiderate erhöht.

Die Bedeutung der Reinheit

Das Sputtergas muss außergewöhnlich rein und trocken sein. Jegliche Verunreinigungen, wie Sauerstoff oder Wasserdampf, können in das Plasma aufgenommen werden und chemisch mit dem Targetmaterial reagieren, wodurch die Zusammensetzung und die Eigenschaften der Endschicht verändert werden.

Verständnis der Kompromisse

Obwohl die Physik einfach ist, beinhaltet die Prozessoptimierung die Abwägung konkurrierender Faktoren.

Effizienz vs. Kosten

Schwerere Gase wie Krypton und Xenon bieten eine höhere Sputterausbeute (mehr pro Ion ausgestoßene Atome), was den Prozess beschleunigt. Diese Gase sind jedoch erheblich teurer als Argon, was einen direkten Kompromiss zwischen Prozessgeschwindigkeit und Betriebskosten darstellt.

Der Einfluss des Gasdrucks

Der Gasdruck in der Kammer ist ein kritischer Parameter.

- Zu niedrig: Ein unzureichender Gasdruck führt zu einem schwachen Plasma mit zu wenigen Ionen, um eine effektive Sputterrate aufrechtzuerhalten.

- Zu hoch: Ein übermäßiger Druck bedeutet, dass die gesputterten Atome auf ihrem Weg zum Substrat wahrscheinlicher mit Gasatomen kollidieren. Dies kann sie streuen und die Abscheiderate sowie die Schichtgleichmäßigkeit verringern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtergases wird durch das spezifische Material, das Sie abscheiden, und Ihre betrieblichen Prioritäten bestimmt.

- Wenn Ihr Hauptaugenmerk auf kostengünstigen, universellen Beschichtungen liegt: Verwenden Sie Argon, da es ein gutes Gleichgewicht zwischen Leistung und Wirtschaftlichkeit für eine Vielzahl von Targetmaterialien bietet.

- Wenn Sie ein Target aus einem leichten Element (z. B. Kohlenstoff, Silizium) sputteren: Ziehen Sie Neon in Betracht, um eine effizientere Impulsübertragung und möglicherweise eine qualitativ hochwertigere Schicht zu erzielen.

- Wenn Sie die höchstmögliche Abscheiderate für ein schweres Element (z. B. Gold, Platin) benötigen: Verwenden Sie Krypton oder Xenon, um die Sputterausbeute zu maximieren, und nehmen Sie die höheren Gaskosten als Kompromiss für die Geschwindigkeit in Kauf.

Letztendlich beginnt die Beherrschung des Sputterprozesses mit dem Verständnis, dass das Gas der Motor ist, der das gesamte System antreibt.

Zusammenfassungstabelle:

| Sputtergas | Atomgewicht | Häufige Anwendungsfälle | Hauptmerkmal |

|---|---|---|---|

| Argon (Ar) | 39,95 | Universelle, kostengünstige Beschichtung | Am häufigsten, inert, gute Balance |

| Neon (Ne) | 20,18 | Sputtern leichter Elemente (z. B. Kohlenstoff, Silizium) | Geringere Masse für effiziente Impulsübertragung |

| Krypton (Kr) | 83,80 | Sputtern schwerer Elemente (z. B. Gold, Platin) | Größere Masse für höhere Abscheiderate |

| Xenon (Xe) | 131,29 | Sputtern schwerer Elemente, wenn die höchste Ausbeute entscheidend ist | Schwerstes gängiges Gas, höchste Kosten |

Bereit, Ihren Dünnschichtabscheidungsprozess zu optimieren?

Das Verständnis der Rolle des Sputtergases ist nur der erste Schritt. Die Auswahl der richtigen Ausrüstung und Verbrauchsmaterialien ist entscheidend für die Erzielung hochwertiger, gleichmäßiger Beschichtungen. KINTEK ist spezialisiert auf hochreine Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumkammern, Targets und Gasversorgungssystemen, die für präzise Sputteranwendungen entwickelt wurden.

Lassen Sie sich von unseren Experten helfen, die ideale Konfiguration für Ihr spezifisches Material und Ihre Abscheidungsziele zusammenzustellen. Kontaktieren Sie KINTEK noch heute, um Ihr Projekt zu besprechen und herauszufinden, wie unsere Lösungen die Fähigkeiten und die Effizienz Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wie funktioniert die chemische Gasphasenabscheidung (CVD) bei Diamanten? Züchten von im Labor hergestellten Diamanten Schicht für Schicht

- Was ist die MPCVD-Methode? Ein Leitfaden zur Synthese von hochreinem Diamant

- Was ist MPCVD? Erschließen Sie atomare Präzision für hochreine Materialien

- Was sind die Grenzen von Diamanten? Jenseits des Mythos der Perfektion

- Wie funktioniert MPCVD? Ein Leitfaden zur Abscheidung von Filmen bei niedriger Temperatur und hoher Qualität