In der Praxis ist eine korrekt konstruierte Hartlötverbindung oft stärker als die zu verbindenden Grundwerkstoffe. Die Festigkeit ist jedoch kein einzelner Wert; sie ist eine Funktion des verwendeten Füllmetalls, der Konstruktion der Verbindung und der Qualität des Lötprozesses selbst. Im Gegensatz zum Schweißen schmilzt Hartlöten die Grundwerkstoffe nicht, daher leitet sich seine Festigkeit aus der Haftung und der Scherfestigkeit der Fülllegierung innerhalb eines präzise kontrollierten Spalts ab.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Festigkeit des Hartlötens im Scherfall maximiert wird, nicht bei direkter Zugbeanspruchung. Die Frage lautet nicht: „Ist Hartlöten stark?“, sondern vielmehr: „Ist meine Verbindung so konstruiert, dass sie die Festigkeit des Hartlötens optimal nutzt?“

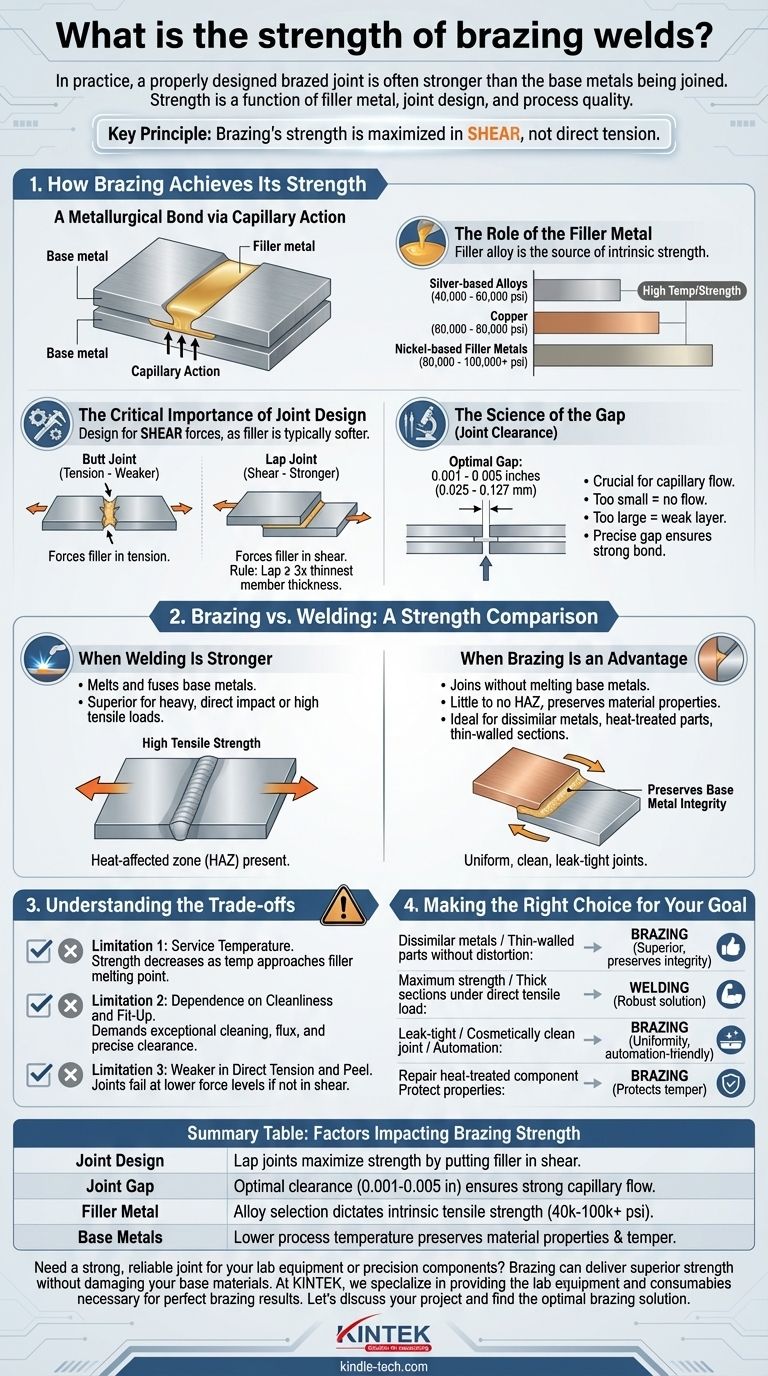

Wie Hartlöten seine Festigkeit erreicht

Hartlöten erzeugt eine metallurgische Bindung, indem es ein geschmolzenes Füllmetall mittels Kapillarwirkung in den Spalt zwischen zwei eng anliegenden Teilen zieht. Die Festigkeit der Endbaugruppe ist das Ergebnis dieses Systems und nicht nur einer einzelnen Komponente.

Die Rolle des Füllmetalls

Das Füllmetall ist die Quelle der intrinsischen Festigkeit der Verbindung. Verschiedene Fülllegierungen weisen sehr unterschiedliche Eigenschaften auf, mit Zugfestigkeiten, die von 40.000 psi bis über 100.000 psi reichen.

Gängige silberbasierte Legierungen werden für ihre Vielseitigkeit und niedrigeren Löttemperaturen geschätzt, während Kupfer häufig zum Hartlöten von Stahl in Ofenatmosphären verwendet wird. Für Hochtemperatur- oder Hochfestigkeitsanwendungen sind nickelbasierte Füllmetalle oft die überlegene Wahl.

Die entscheidende Bedeutung der Verbindungsgestaltung

Der wichtigste Faktor für die Festigkeit beim Hartlöten ist die Konstruktion der Verbindung. Da das Füllmetall typischerweise weicher ist als die Grundwerkstoffe, muss die Verbindung so konstruiert sein, dass das Füllmaterial Scherkräften ausgesetzt wird.

Eine einfache Stoßverbindung, die das Füllmaterial auf Zug beansprucht, ist nur so stark wie das Füllmetall selbst. Eine Überlappungsverbindung hingegen erzeugt eine größere Klebefläche und zwingt die Last in die Scherung, wodurch die Festigkeit der Baugruppe dramatisch erhöht wird. Eine gängige Faustregel besagt, dass die Überlappung mindestens das Dreifache der Dicke des dünnsten verbundenen Teils betragen sollte.

Die Wissenschaft des Spalts (Fugenabstand)

Die Kapillarwirkung, die Kraft, die das Füllmetall in die Verbindung zieht, hängt stark vom Spalt zwischen den beiden Teilen ab. Der optimale Fugenabstand für die meisten Füllmetalle liegt zwischen 0,001 und 0,005 Zoll (0,025 - 0,127 mm).

Ist der Spalt zu klein, kann das Füllmetall nicht in die Verbindung fließen. Ist der Spalt zu groß, geht die Kapillarwirkung verloren, und die Verbindung wird eine dicke, schwache Schicht aus Füllmetall. Ein präziser Spalt gewährleistet einen dünnen, festen Film des Füllmaterials, der eine außergewöhnlich starke Verbindung erzeugt.

Hartlöten vs. Schweißen: Ein Festigkeitsvergleich

Obwohl beide Verfahren Metalle verbinden, erreichen sie die Festigkeit auf grundlegend unterschiedliche Weise, was sie für verschiedene Anwendungen geeignet macht.

Wann Schweißen stärker ist

Schweißen schmilzt und verschmilzt die Grundwerkstoffe, oft mit einem kompatiblen Zusatzdraht. Eine korrekt ausgeführte Schweißnaht kann so stark oder sogar stärker sein als der Grundwerkstoff selbst, insbesondere bei direkter Zugbeanspruchung (Ziehen).

Wenn Ihre Anwendung dicke Abschnitte beinhaltet, die starker direkter Beanspruchung oder hoher Zugspannung ausgesetzt sind, und Sie die Wärmeeinflusszone (WEZ) sowie die thermische Verformung kontrollieren können, ist das Schweißen oft die robustere Wahl.

Wann die Festigkeit des Hartlötens ein Vorteil ist

Die Stärke des Hartlötens zeigt sich in seiner Fähigkeit, Materialien zu verbinden, ohne sie zu beschädigen. Die niedrigeren Prozesstemperaturen (immer unter dem Schmelzpunkt der Grundwerkstoffe) erzeugen wenig bis keine Wärmeeinflusszone, wodurch die ursprüngliche Härte und die metallurgischen Eigenschaften der Ausgangsmaterialien erhalten bleiben.

Dies macht das Hartlöten zum überlegenen Verfahren für das Verbinden von ungleichartigen Metallen (wie Kupfer mit Stahl), wärmebehandelten Komponenten oder sehr dünnwandigen Abschnitten, die durch Hochtemperaturschweißen verformt oder zerstört würden. Die resultierende Verbindung ist gleichmäßig, sauber und erfordert oft keine zusätzliche Nachbearbeitung.

Die Abwägungen verstehen

Um Hartlöten effektiv einzusetzen, müssen Sie seine Grenzen verstehen. Das Verfahren ist keine universelle Lösung, und die Nichtbeachtung seiner Kernanforderungen kann zum Versagen der Verbindung führen.

Einschränkung 1: Betriebstemperatur

Die maximale Betriebstemperatur einer Hartlötverbindung wird durch den Schmelzpunkt ihres Füllmetalls begrenzt. Die Verbindung verliert bei Annäherung an diese Temperatur erheblich an Festigkeit. Dies muss die primäre Überlegung für alle Teile sein, die für Hochtemperaturanwendungen vorgesehen sind.

Einschränkung 2: Abhängigkeit von Sauberkeit und Passgenauigkeit

Hartlöten verzeiht keine Verunreinigungen. Die Oberflächen müssen außergewöhnlich sauber sein, und ein geeignetes Flussmittel muss verwendet werden, um Oxidation während des Erhitzens zu verhindern. Darüber hinaus ist das Verfahren, wie bereits erwähnt, vollständig von der Einhaltung eines präzisen Fugenabstands abhängig. Dies erfordert eine bessere Prozesskontrolle und Teilevorbereitung als viele Schweißverfahren.

Einschränkung 3: Schwächer bei direkter Zugbeanspruchung und Abziehen

Wie bereits erwähnt, liegt die Festigkeit des Hartlötens in der Scherung. Verbindungen, die darauf ausgelegt sind, direkt auseinandergezogen (Zug) oder abgezogen zu werden, versagen bei viel geringeren Kräften. Kann die Verbindung nicht als Überlappungs- oder Schweißnaht konstruiert werden, um die Last in Scherung umzuwandeln, ist Hartlöten möglicherweise nicht die geeignete Methode.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Fügeverfahrens erfordert die Übereinstimmung der Stärken der Methode mit den spezifischen Anforderungen Ihrer Anwendung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleichartiger Metalle oder dünnwandiger Teile ohne Verformung liegt: Hartlöten ist fast immer die überlegene Wahl, da es die Integrität der Grundwerkstoffe bewahrt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit bei dicken Abschnitten unter direkter Zugbelastung liegt: Schweißen ist wahrscheinlich die bessere und robustere Lösung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer dicht verschlossenen, kosmetisch sauberen Verbindung in einer Produktionslinie liegt: Die Gleichmäßigkeit des Hartlötens und seine Eignung für die Automatisierung machen es zu einer ausgezeichneten Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reparatur einer wärmebehandelten Komponente liegt, ohne deren Eigenschaften zu beeinträchtigen: Hartlöten bietet die benötigte Festigkeit und schont gleichzeitig die Härte des Materials.

Letztendlich nutzt eine gut konstruierte Hartlötverbindung Geometrie und Metallurgie, um eine Baugruppe zu schaffen, die mehr ist als die Summe ihrer Teile.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Hartlötfestigkeit |

|---|---|

| Verbindungsgestaltung | Überlappungsverbindungen maximieren die Festigkeit, indem sie das Füllmetall in Scherung bringen. |

| Verbindungsspalt | Optimaler Abstand (0,001-0,005 Zoll) gewährleistet starken Kapillarfluss. |

| Füllmetall | Die Legierungsauswahl bestimmt die intrinsische Zugfestigkeit (40.000-100.000+ psi). |

| Grundwerkstoffe | Niedrigere Prozesstemperatur bewahrt Materialeigenschaften und Härte. |

Benötigen Sie eine starke, zuverlässige Verbindung für Ihre Laborgeräte oder Präzisionskomponenten?

Hartlöten kann überlegene Festigkeit liefern, ohne Ihre Grundmaterialien zu beschädigen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborgeräte und Verbrauchsmaterialien, die für perfekte Hartlötergebnisse erforderlich sind. Unsere Expertise stellt sicher, dass Ihre Verbindungen auf maximale Scherfestigkeit und Haltbarkeit ausgelegt sind.

Lassen Sie uns Ihr Projekt besprechen und die optimale Hartlöt-Lösung finden – kontaktieren Sie noch heute unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen