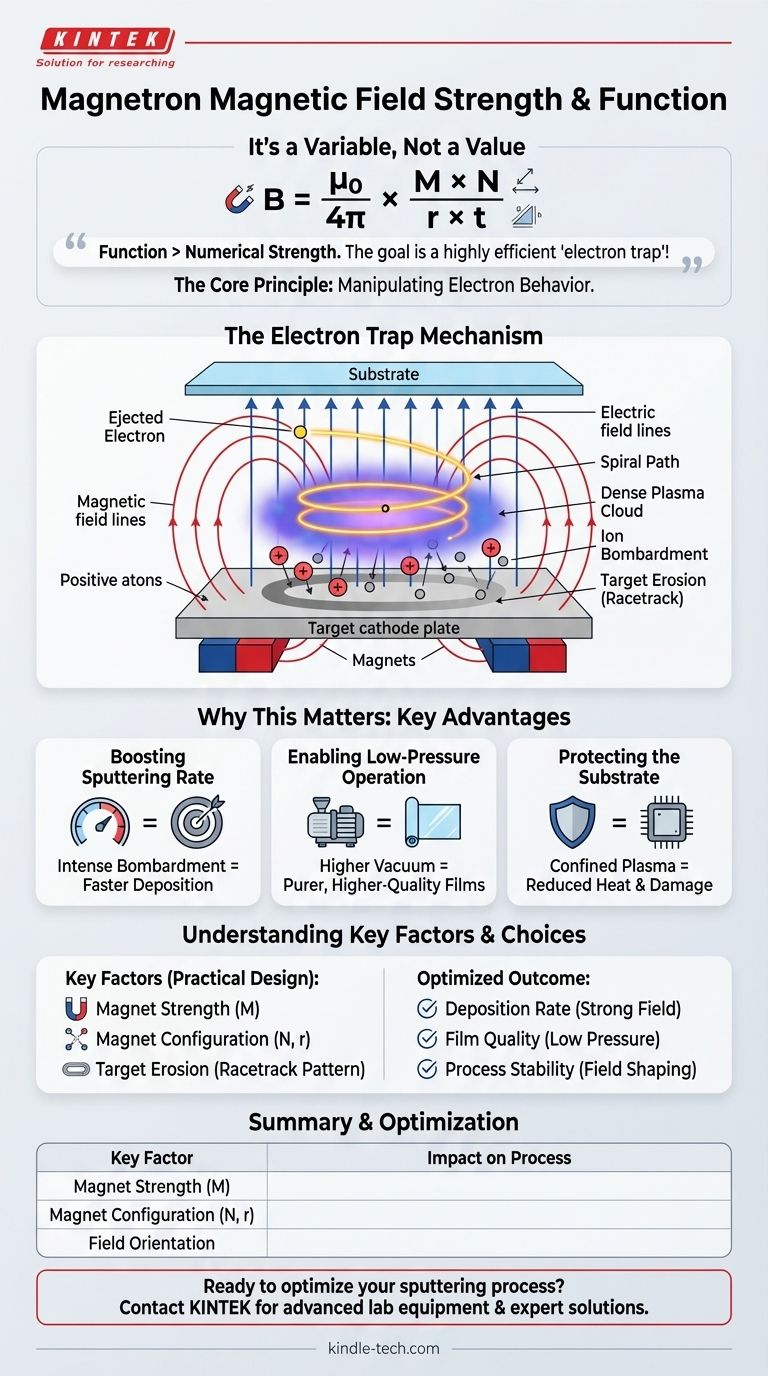

Um es direkt zu sagen: Die Stärke des Magnetfeldes eines Magnetrons ist kein einziger, universeller Wert. Es ist eine berechnete Variable, die vom physikalischen Design des Sputtersystems abhängt, insbesondere vom Material, der Größe, der Anzahl und der Platzierung der verwendeten Magnete. Die Stärke (B) kann mit der Formel geschätzt werden: B = (μ0/4π) x (M x N)/(r x t), wobei M die Magnetisierung des Magneten, N die Anzahl der Magnete und r und t ihre Geometrie betreffen.

Die spezifische numerische Stärke des Magnetfeldes ist weniger wichtig als seine Funktion. Der wahre Zweck des Feldes ist es, im Zusammenspiel mit einem elektrischen Feld eine hocheffiziente "Elektronenfall" direkt über dem Targetmaterial zu erzeugen, was das Kernprinzip ist, das das Magnetron-Sputtern effektiv macht.

Die Rolle des Magnetfeldes beim Sputtern

Das Verständnis des Magnetrons erfordert eine Verlagerung des Fokus von der absoluten Feldstärke auf seinen strategischen Zweck: die Manipulation des Elektronenverhaltens zur Erzeugung eines dichten Plasmas.

Es geht nicht um rohe Gewalt

Der Schlüssel ist die Orientierung des Magnetfeldes, nicht nur seine Leistung. In einem Magnetron ist das Magnetfeld so ausgelegt, dass es parallel zur Oberfläche der Kathode (dem Sputter-Target) verläuft.

Dieses Feld ist so positioniert, dass es das elektrische Feld schneidet, das senkrecht zum Target verläuft. Diese orthogonale Anordnung ist das entscheidende Konstruktionsmerkmal.

Elektronenfang für maximale Effizienz

Wenn eine Spannung angelegt wird, werden Elektronen aus dem Target ausgestoßen. Ohne Magnetfeld würden sie sich geradlinig bewegen, mit wenigen Kollisionen.

Das Magnetfeld zwingt diese Elektronen auf eine spiralförmige, kreisförmige Bahn und begrenzt sie auf einen Bereich direkt über dem Target. Dies erhöht ihre Wegstrecke drastisch, bevor sie schließlich die Anode erreichen.

Diese Begrenzung schafft effektiv eine Elektronenfall, die sicherstellt, dass jedes Elektron die höchstmögliche Chance hat, mit einem neutralen Gasatom (wie Argon) zu kollidieren.

Erzeugung einer dichten Plasmacloud

Diese energiereichen Kollisionen schlagen Elektronen von den neutralen Gasatomen ab und verwandeln sie in positiv geladene Ionen.

Da die Elektronen in der Nähe des Targets gefangen sind, findet diese Ionisierung in einer konzentrierten, dichten Wolke genau dort statt, wo sie am dringendsten benötigt wird. Dieses dichte Plasma ist der Motor des Sputterprozesses.

Warum dieser Fangmechanismus wichtig ist

Die durch das Einfangen von Elektronen gewonnene Effizienz bietet mehrere tiefgreifende Vorteile, die moderne Sputterprozesse definieren.

Steigerung der Sputterrate

Die dichte Wolke positiver Ionen wird durch das elektrische Feld beschleunigt und bombardiert das Targetmaterial mit immenser Kraft und Frequenz.

Dieser intensive Beschuss stößt Targetatome mit einer viel höheren Rate aus, als es ohne magnetische Begrenzung möglich wäre, was zu einer schnelleren Abscheidung auf dem Substrat führt.

Ermöglichung des Niederdruckbetriebs

Ohne magnetische Falle würde die Erzielung einer hohen Ionisierungsrate einen viel höheren Gasdruck erfordern, um genügend Kollisionen sicherzustellen.

Die Effizienz des Magnetrons ermöglicht es, den gesamten Prozess in einem höheren Vakuum durchzuführen. Dies reduziert die Wahrscheinlichkeit, dass Gasatome in die abgeschiedene Schicht eingebaut werden, was zu einer reineren, qualitativ hochwertigeren Beschichtung führt.

Schutz des Substrats

Durch die Begrenzung der hochenergetischen Elektronen und des dichten Plasmas in der Nähe der Kathode verhindert das Magnetronsystem, dass diese das zu beschichtende Substrat bombardieren und möglicherweise beschädigen. Dies reduziert die Wärmebelastung und Defekte.

Die wichtigsten Faktoren verstehen

Die Variablen in der Magnetfeldformel lassen sich direkt in praktische Designentscheidungen übersetzen, die den Prozess steuern.

Magnetmaterial und Stärke (M)

Die Magnetisierung (M) der Permanentmagnete ist ein primärer Faktor. Stärkere Magnete, wie die aus Neodym, erzeugen eine effektivere Elektronenfall, was zu einem dichteren Plasma führt.

Magnetkonfiguration (N, r)

Die Anzahl (N) und der Abstand (r) der Magnete definieren die Form des Magnetfeldes. Diese Form erzeugt das ausgeprägte "Rennbahn"-Muster von intensivem Plasma auf der Targetoberfläche.

Targeterosion

Eine direkte Folge dieser "Rennbahn" ist, dass das Targetmaterial ungleichmäßig erodiert. Das Verständnis der Magnetfeldgeometrie ist entscheidend für die Vorhersage und Steuerung dieser Erosion, um die Targetlebensdauer und Prozessstabilität zu maximieren.

Die richtige Wahl für Ihr Ziel treffen

Die Konfiguration des Magnetfeldes wird basierend auf dem gewünschten Ergebnis des Sputterprozesses optimiert.

- Wenn Ihr Hauptaugenmerk auf der Abscheidungsrate liegt: Ein stärkeres, gut konfiguriertes Magnetfeld ist entscheidend für die Erzeugung des dichten Plasmas, das für Hochgeschwindigkeitssputtern benötigt wird.

- Wenn Ihr Hauptaugenmerk auf der Filmqualität liegt: Die Fähigkeit des Magnetfeldes, den Niederdruckbetrieb zu ermöglichen, ist der Schlüssel zur Reduzierung der Gaseinlagerung und zur Verbesserung der Filmreinheit.

- Wenn Ihr Hauptaugenmerk auf der Prozessstabilität liegt: Das Verständnis, wie das Feld das Plasma formt, hilft Ihnen, die Erosionsrennbahn des Targets zu steuern und über die Zeit konsistente Ergebnisse zu erzielen.

Letztendlich ist das Magnetfeld die entscheidende Komponente, die das grundlegende Sputtern in eine hocheffiziente und steuerbare Dünnschichtabscheidungstechnologie verwandelt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Auswirkung auf den Prozess |

|---|---|

| Magnetstärke (M) | Bestimmt die Effektivität der Elektronenfall und beeinflusst die Plasmadichte. |

| Magnetkonfiguration (N, r) | Definiert das "Rennbahn"-Erosionsmuster auf dem Target und beeinflusst die Prozessstabilität. |

| Feldorientierung | Arbeitet mit dem elektrischen Feld zusammen, um Elektronen zu begrenzen, was den Niederdruckbetrieb für reinere Filme ermöglicht. |

Bereit, Ihren Sputterprozess zu optimieren? Das präzise Design des Magnetfeldes des Magnetrons ist entscheidend für hohe Abscheidungsraten, überragende Filmqualität und Prozessstabilität. Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Dünnschichtabscheidung spezialisiert. Unsere Experten können Ihnen helfen, das richtige Sputtersystem für Ihre spezifischen Forschungs- oder Produktionsziele auszuwählen oder zu konfigurieren.

Kontaktieren Sie noch heute unser Team, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können.

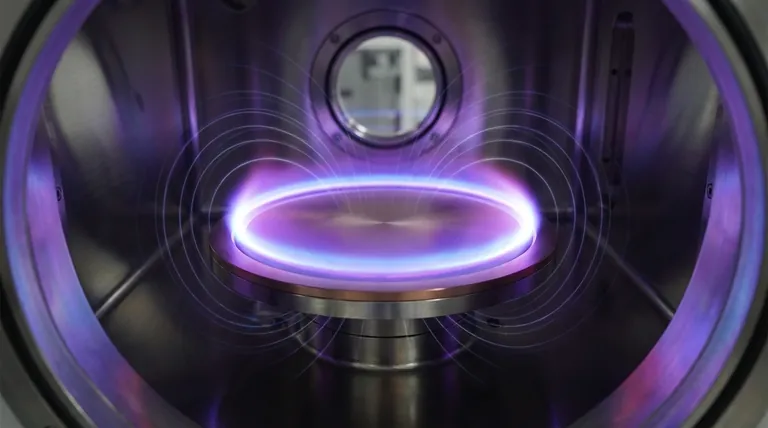

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Platinblechelektrode für Labor- und Industrieanwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Zylindrische Labor-Elektroheizpresse Form für Laboranwendungen

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

Andere fragen auch

- Was sind die Nachteile von Zentrifugalabscheidern? Hohe Kosten und Leistungseinschränkungen

- Was sind die Eigenschaften des Sinterprozesses? Herstellung hochfester, komplexer Teile aus Pulver

- Nennen Sie 2 Beispiele für Deposition in der Chemie? Von Frost bis Ruß erklärt

- Was ist der Prozess der Dünnschichtbildung? Ein Leitfaden zur Oberflächentechnik auf atomarer Ebene

- Wie funktioniert ein Rotationsverdampfer? Ein Leitfaden zur schonenden, effizienten Lösungsmittelentfernung

- Wie viel effizienter sind Elektrolichtbogenöfen? Erzielen Sie 90 % Energieeinsparungen bei der Stahlproduktion

- Was sind die Nebenwirkungen von CBD-Destillat? Verständnis milder Effekte und kritischer Risiken

- Was sind die Toleranzen für Lasersintern? Ein Leitfaden zur Herstellung präziser SLS-Teile