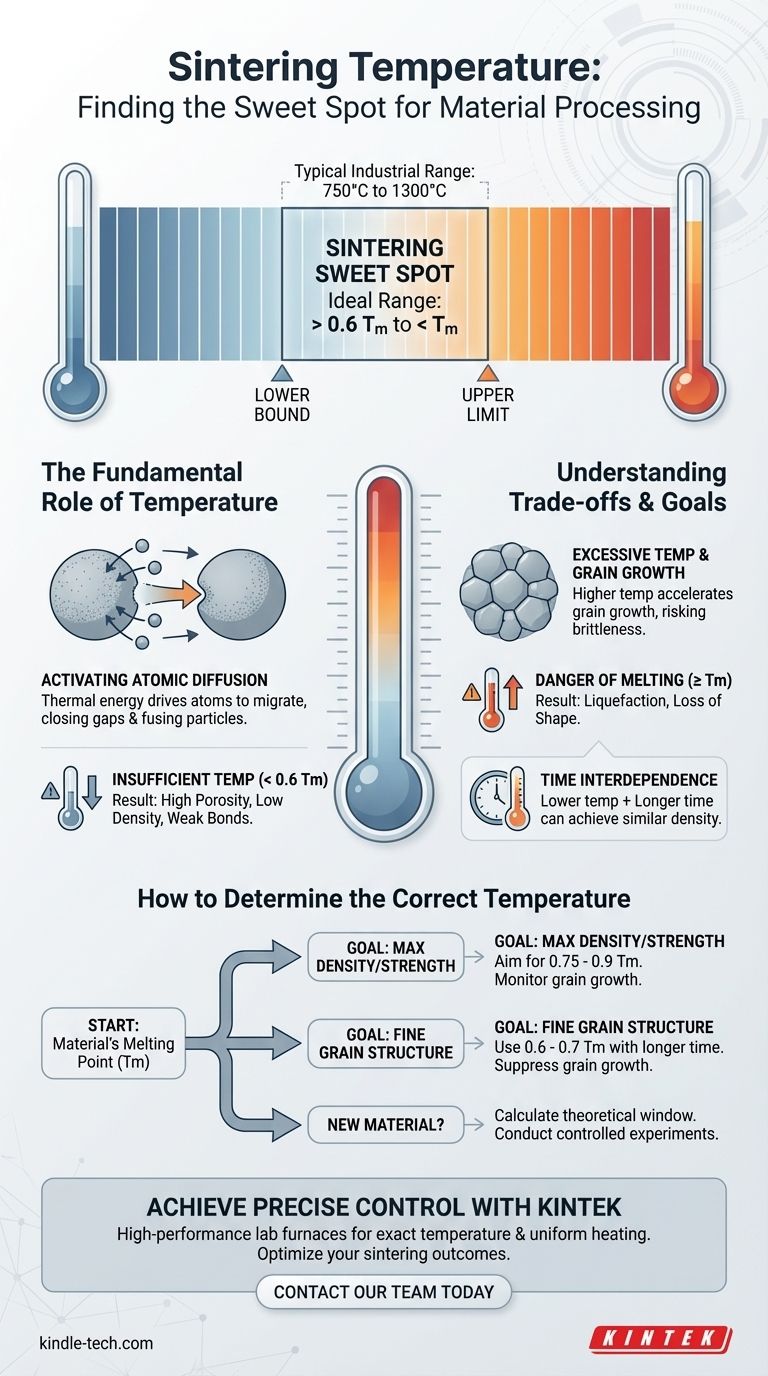

In der Praxis ist die ideale Sintertemperatur kein Einzelwert, sondern ein sorgfältig ausgewählter Punkt innerhalb eines bestimmten Bereichs, der von den grundlegenden Eigenschaften des Materials bestimmt wird. Bei den meisten Materialien wird der Prozess bei einer Temperatur durchgeführt, die mehr als 60 % der absoluten Schmelztemperatur (Tm) beträgt und oft in einem allgemeinen industriellen Bereich von 750 °C bis 1300 °C liegt.

Die zentrale Herausforderung beim Sintern besteht darin, den "Sweet Spot" zu finden: eine Temperatur, die hoch genug ist, um die atomare Diffusion zu aktivieren und Partikel miteinander zu verschmelzen, aber niedrig genug, um ein Schmelzen und unerwünschte mikrostrukturelle Veränderungen wie übermäßiges Kornwachstum zu verhindern.

Die grundlegende Rolle der Temperatur

Sintern ist ein thermisch aktivierter Prozess. Zu verstehen, wie die Temperatur die zugrunde liegenden Mechanismen antreibt, ist der Schlüssel zur Steuerung des Ergebnisses.

Aktivierung der atomaren Diffusion

Sintern funktioniert, indem es Atome zur Bewegung anregt, die Lücken zwischen Pulverpartikeln schließt und die Dichte des Materials erhöht.

Die Temperatur liefert die notwendige thermische Energie, damit diese atomare Diffusion mit einer praktischen Geschwindigkeit stattfinden kann. Wenn Partikel erhitzt werden, wandern Atome über ihre Grenzen hinweg und bilden "Hälse", die wachsen und schließlich das lose Pulver zu einer festen Masse konsolidieren.

Festlegung der unteren Temperaturgrenze

Für eine effektive Diffusion ist eine minimale thermische Energie erforderlich. Eine weit verbreitete Faustregel besagt, dass die Sintertemperatur mindestens das 0,6-fache der Schmelztemperatur (Tm) des Materials betragen sollte.

Unterhalb dieser Schwelle ist die Atombewegung zu langsam, und der Konsolidierungsprozess wird unpraktisch lang oder erreicht nicht die gewünschte Dichte.

Definition der oberen Temperaturgrenze

Die absolute Obergrenze für jeden Sinterprozess ist der Schmelzpunkt des Materials.

Wenn die Temperatur diesen Punkt erreicht oder überschreitet, beginnt das Material zu verflüssigen und verliert seine Form und strukturelle Integrität. Sintern ist per Definition ein Festkörperprozess, der unterhalb des Schmelzpunktes stattfinden muss.

Die Kompromisse verstehen

Die Wahl einer Temperatur ist eine Übung im Ausgleich konkurrierender Faktoren. Die von Ihnen gewählte Temperatur beeinflusst direkt die endgültigen Eigenschaften des Bauteils.

Das Risiko einer unzureichenden Temperatur

Ein Betrieb bei zu niedriger Temperatur führt zu unvollständigem Sintern.

Dies führt zu einem Endteil mit hoher Porosität, geringer Dichte und schlechten mechanischen Eigenschaften, wie geringer Festigkeit und Bruchzähigkeit. Die Bindungen zwischen den ursprünglichen Partikeln sind schwach.

Die Gefahr übermäßiger Temperatur

Während höhere Temperaturen die Verdichtungsrate erhöhen, beschleunigen sie auch ein anderes Phänomen: Kornwachstum.

Übermäßig große Körner können ein Material spröde machen und seine Festigkeit und Zähigkeit verringern. Eine zu hohe Temperatur, selbst wenn sie unterhalb des Schmelzpunktes liegt, kann daher kontraproduktiv sein, um eine optimale mechanische Leistung zu erzielen.

Der Einfluss der Zeit

Temperatur und Zeit sind voneinander abhängige Variablen beim Sintern.

Eine niedrigere Temperatur kann manchmal die gleiche Verdichtung wie eine höhere Temperatur erreichen, wenn die Verarbeitungszeit erheblich verlängert wird. Dies ist eine gängige Strategie, um die Kornstruktur zu verfeinern und die endgültigen Eigenschaften mit hoher Präzision zu steuern.

So bestimmen Sie die richtige Temperatur

Ihr spezifisches Ziel bestimmt den idealen Punkt innerhalb des praktikablen Temperaturfensters. Verwenden Sie den Schmelzpunkt des Materials als Ausgangsreferenz und passen Sie ihn basierend auf Ihrem Hauptziel an.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte und Festigkeit liegt: Streben Sie eine höhere Temperatur innerhalb des Sinterfensters an (z. B. 0,75 - 0,9 Tm), um die Diffusionsrate zu maximieren, aber überwachen Sie sorgfältig den Beginn eines schnellen Kornwachstums.

- Wenn Ihr Hauptaugenmerk auf der Steuerung einer feinen Kornstruktur für die Zähigkeit liegt: Verwenden Sie eine niedrigere Temperatur (z. B. 0,6 - 0,7 Tm) und gleichen Sie dies mit einer längeren Haltezeit aus, um die Dichte zu erreichen und gleichzeitig übermäßiges Kornwachstum zu unterdrücken.

- Wenn Sie mit einem neuen oder uncharakterisierten Material arbeiten: Beginnen Sie mit der Berechnung des theoretischen Fensters basierend auf seinem Schmelzpunkt (Tm) und führen Sie dann eine Reihe kontrollierter Experimente durch, um die Verdichtung und mikrostrukturelle Entwicklung bei verschiedenen Temperaturen zu beobachten.

Letztendlich ist die Temperatur der primäre Hebel, den Sie verwenden, um den Sinterprozess auf die gewünschten endgültigen Materialeigenschaften auszurichten.

Zusammenfassungstabelle:

| Faktor | Rolle beim Sintern | Temperaturrichtlinie |

|---|---|---|

| Untere Grenze | Aktiviert atomare Diffusion | ≥ 0,6 x Schmelztemperatur (Tm) |

| Obere Grenze | Verhindert Schmelzen & übermäßiges Kornwachstum | < Schmelztemperatur (Tm) |

| Ziel: Max. Dichte/Festigkeit | Maximiert die Diffusionsrate | 0,75 - 0,9 Tm |

| Ziel: Feine Kornstruktur | Unterdrückt Kornwachstum | 0,6 - 0,7 Tm (mit längerer Zeit) |

Erzielen Sie präzise Kontrolle über Ihren Sinterprozess mit KINTEK.

Die Wahl der richtigen Temperatur ist entscheidend für die Entwicklung von Materialien mit genau der Dichte, Festigkeit und Mikrostruktur, die Sie benötigen. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen, die die präzise Temperaturregelung und gleichmäßige Erwärmung bieten, die für zuverlässige Sinterergebnisse erforderlich sind.

Unsere Experten können Ihnen helfen, die ideale Ausrüstung für Ihre spezifischen Materialien und Forschungsziele auszuwählen. Lassen Sie uns gemeinsam Ihre Sinterergebnisse optimieren – kontaktieren Sie noch heute unser Team für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Kammerofen mit Bandförderer für kontrollierte Atmosphäre

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was ist das Prinzip des Drehrohrofens? Beherrschen der kontinuierlichen thermischen Verarbeitung

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt