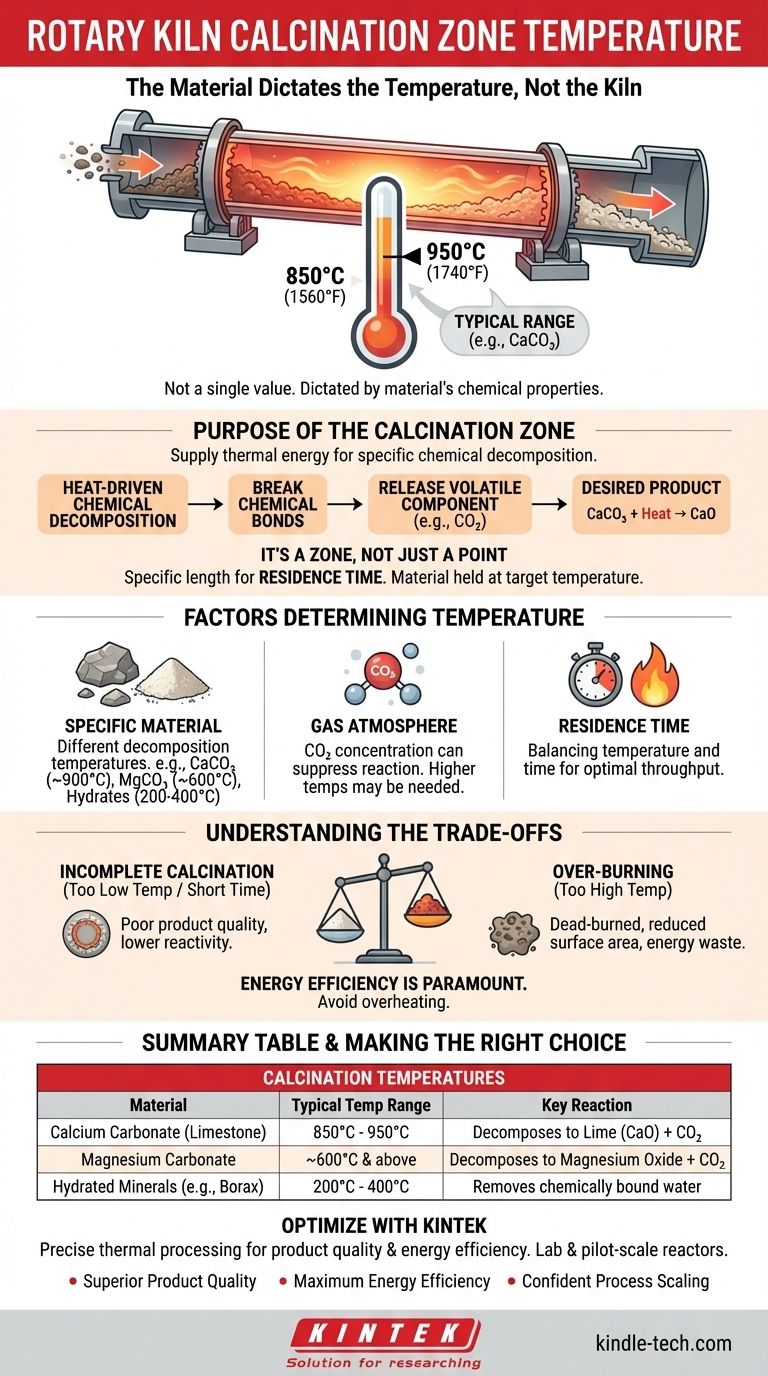

Die Temperatur in der Kalzinierungszone eines Drehrohrofens ist kein Einzelwert, sondern wird vollständig durch die chemischen Eigenschaften des zu verarbeitenden Materials bestimmt. Für die häufigste Anwendung, die Kalzinierung von Calciumcarbonat (CaCO3) bei der Zement- und Kalkproduktion, wird die Materialbetttemperatur typischerweise zwischen 850°C und 950°C (1560°F bis 1740°F) gehalten, um die notwendige chemische Zersetzung zu erleichtern.

Das grundlegende Prinzip ist, dass der Ofen die Umgebung bereitstellt, aber das Material die Temperatur bestimmt. Kalzinierung ist eine chemische Reaktion, und die erforderliche Temperatur ist der spezifische Punkt, an dem das Rohmaterial in seine gewünschten Komponenten zerfällt.

Was ist der Zweck der Kalzinierungszone?

Der Drehrohrofen ist eine sorgfältig kontrollierte Umgebung mit verschiedenen thermischen Zonen. Der einzige Zweck der Kalzinierungszone ist es, genügend thermische Energie bereitzustellen, um eine spezifische chemische Zersetzung auszulösen.

Wärmebedingte chemische Zersetzung

Kalzinierung ist der Prozess des Erhitzens eines festen Materials, um eine flüchtige Komponente auszutreiben. Dies ist nicht einfach Trocknen; es ist eine grundlegende chemische Veränderung.

Die in dieser Zone zugeführte Wärmeenergie muss ausreichen, um die chemischen Bindungen innerhalb des Materials aufzubrechen. Ein klassisches Beispiel ist das Erhitzen von Kalkstein (Calciumcarbonat, CaCO3), bis er zerfällt, Kohlendioxid (CO2) Gas freisetzt und Kalk (Calciumoxid, CaO) zurückbleibt.

Es ist eine Zone, nicht nur ein Punkt

Die Kalzinierungszone ist eine bestimmte Länge des Ofens, in der das Material innerhalb des Zieltemperaturbereichs gehalten wird. Das Material bewegt sich durch diese Zone, während sich der Ofen dreht, und bietet die notwendige Verweilzeit, damit die Reaktion abgeschlossen werden kann.

Faktoren, die die Kalzinierungstemperatur bestimmen

Die genaue Temperatur ist eine Funktion von Chemie und Physik. Mehrere Variablen müssen verwaltet werden, um eine effiziente und vollständige Reaktion zu gewährleisten.

Das spezifische Material, das verarbeitet wird

Dies ist der wichtigste Einzelfaktor. Verschiedene Materialien zersetzen sich bei sehr unterschiedlichen Temperaturen.

- Calciumcarbonat (CaCO3): Erfordert eine Materialtemperatur von etwa 900°C, damit die Zersetzung mit einer effektiven Rate abläuft.

- Hydratisierte Mineralien (z.B. Borax): Die Entfernung von chemisch gebundenem Wasser erfolgt bei viel niedrigeren Temperaturen, oft im Bereich von 200°C bis 400°C.

- Magnesiumcarbonat (MgCO3): Zersetzt sich bei einer niedrigeren Temperatur als Calciumcarbonat, typischerweise beginnend bei etwa 600°C.

Die Gasatmosphäre des Ofens

Die Zusammensetzung des heißen Gases, das durch den Ofen strömt, spielt ebenfalls eine Rolle. Im Falle der Kalksteinkalzinierung ist die Reaktion reversibel.

Eine hohe CO2-Konzentration in der Ofenatmosphäre kann die Reaktion unterdrücken oder verlangsamen, was etwas höhere Temperaturen erfordert, um den Partialdruck des Gases zu überwinden.

Verweilzeit

Temperatur und Zeit sind miteinander verbunden. Eine niedrigere Temperatur kann ausreichen, wenn das Material länger in der Zone gehalten wird. Umgekehrt kann eine höhere Temperatur die Reaktion beschleunigen. Die Betreiber gleichen diese beiden Faktoren für optimalen Durchsatz und Energieeffizienz aus.

Die Kompromisse verstehen

Die Erzielung der korrekten Kalzinierung ist ein Balanceakt. Eine Fehlverwaltung des Prozesses führt zu schlechter Produktqualität und Energieverschwendung.

Das Risiko unvollständiger Kalzinierung

Wenn die Temperatur zu niedrig oder die Verweilzeit zu kurz ist, zersetzt sich das Material nicht vollständig. Dies führt zu einem Endprodukt mit einem unreagierten Kern, wodurch dessen Reinheit und Reaktivität verringert werden. Für Zement bedeutet dies eine geringere Qualität; für Kalk bedeutet es eine schlechte Leistung in chemischen Anwendungen.

Das Risiko der Überbrennung

Wenn die Temperatur zu hoch ist, kann das Material "totgebrannt" oder gesintert werden. Dieser Prozess reduziert die Oberfläche und Reaktivität des Endprodukts. Überbrannter Kalk zum Beispiel löscht (reagiert mit Wasser) langsam und ist weniger wirksam.

Energieeffizienz ist von größter Bedeutung

Der Betrieb eines Drehrohrofens ist extrem energieintensiv. Den Kalzinierungsbereich auch nur geringfügig heißer als nötig zu betreiben, führt zu einer erheblichen Brennstoffverschwendung, treibt die Betriebskosten und die Umweltbelastung in die Höhe, ohne dem Produkt einen Nutzen zu bringen.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Temperatureinstellung ist eine direkte Folge Ihres Verarbeitungsziels. Sie müssen den Ofenbetrieb optimieren, um den spezifischen Anforderungen Ihres Materials gerecht zu werden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Kalk oder Zement liegt: Ihr Ziel ist es, das Materialbett nahe 900°C zu halten, um das Calciumcarbonat vollständig zu zersetzen, ohne den resultierenden Kalk zu überbrennen.

- Wenn Ihr Hauptaugenmerk auf der Entfernung von gebundenem Wasser aus einem Hydrat liegt: Sie müssen eine viel niedrigere Temperatur verwenden, die spezifisch für dieses Mineral ist, um das Wasser auszutreiben, ohne das Material zu schmelzen oder anderweitig zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Prozesseffizienz liegt: Sie müssen die niedrigstmögliche Temperatur und kürzeste Verweilzeit finden, die immer noch eine vollständige Kalzinierung erreicht, um den Kraftstoffverbrauch zu minimieren.

Letztendlich ist eine präzise Temperaturkontrolle der Schlüssel zur Sicherstellung sowohl der Produktqualität als auch der Rentabilität des Betriebs.

Zusammenfassungstabelle:

| Material | Typischer Temperaturbereich der Kalzinierungszone | Schlüsselreaktion |

|---|---|---|

| Calciumcarbonat (Kalkstein) | 850°C - 950°C (1560°F - 1740°F) | Zersetzt sich zu Kalk (CaO) + CO₂ |

| Magnesiumcarbonat | ~600°C und höher | Zersetzt sich zu Magnesiumoxid + CO₂ |

| Hydratisierte Mineralien (z.B. Borax) | 200°C - 400°C | Entfernt chemisch gebundenes Wasser |

Optimieren Sie Ihren Kalzinierungsprozess mit KINTEK

Präzise thermische Verarbeitung ist entscheidend für Produktqualität und Energieeffizienz. Ob Sie Mineralien, Chemikalien oder fortschrittliche Materialien verarbeiten, die Auswahl der richtigen Ausrüstung ist der erste Schritt.

KINTEK ist spezialisiert auf hochwertige Labor- und Pilotanlagen-Reaktoren und Öfen, die sich perfekt eignen, um die genauen Kalzinierungsparameter zu bestimmen, die Ihr Material benötigt, bevor Sie auf die industrielle Produktion skalieren.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Überragende Produktqualität: Vermeiden Sie unvollständige Kalzinierung oder Überbrennung.

- Maximale Energieeffizienz: Ermitteln Sie die optimale Temperatur und Verweilzeit für Ihr spezifisches Material.

- Zuverlässige Prozessskalierung: Nutzen Sie zuverlässige Daten unserer Ausrüstung, um Ihren Großbetrieb zu planen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die thermische Verarbeitung zu besprechen. Unsere Experten sind bereit, Lösungen anzubieten, die Ihren Erfolg sichern.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Vakuum-Kipp-Drehrohröfen Drehrohröfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welcher Temperaturbereich gilt für die Biomassepyrolyse? Steuern Sie Ihre Produktion von Biokohle, Bio-Öl oder Synthesegas

- Brennt Kohlenstoff im Ofen aus? Ein Leitfaden zur Vermeidung von Fehlern für stärkere Keramik

- Was ist die Pyrolyse-Zersetzung von Biomasse? Wert aus organischem Abfall schöpfen

- Können Reaktoren für die Pyrolyse von Kunststoffabfällen eingesetzt werden? Die Kerntechnologie erklärt

- Wie funktioniert ein Drehrohrofen? Ein Leitfaden zur effizienten industriellen thermischen Verarbeitung

- Was sind die Heizquellen für die Pyrolyse? Direkte vs. indirekte Methoden für optimalen Produktertrag

- Was ist eine gängige Methode zur Regeneration von verbrauchter Aktivkohle? Stellen Sie die Adsorptionskraft Ihrer Kohle wieder her

- Wie regeneriert man Aktivkohle? Meistern Sie den 3-Stufen-Thermoprozess zur Kosteneinsparung