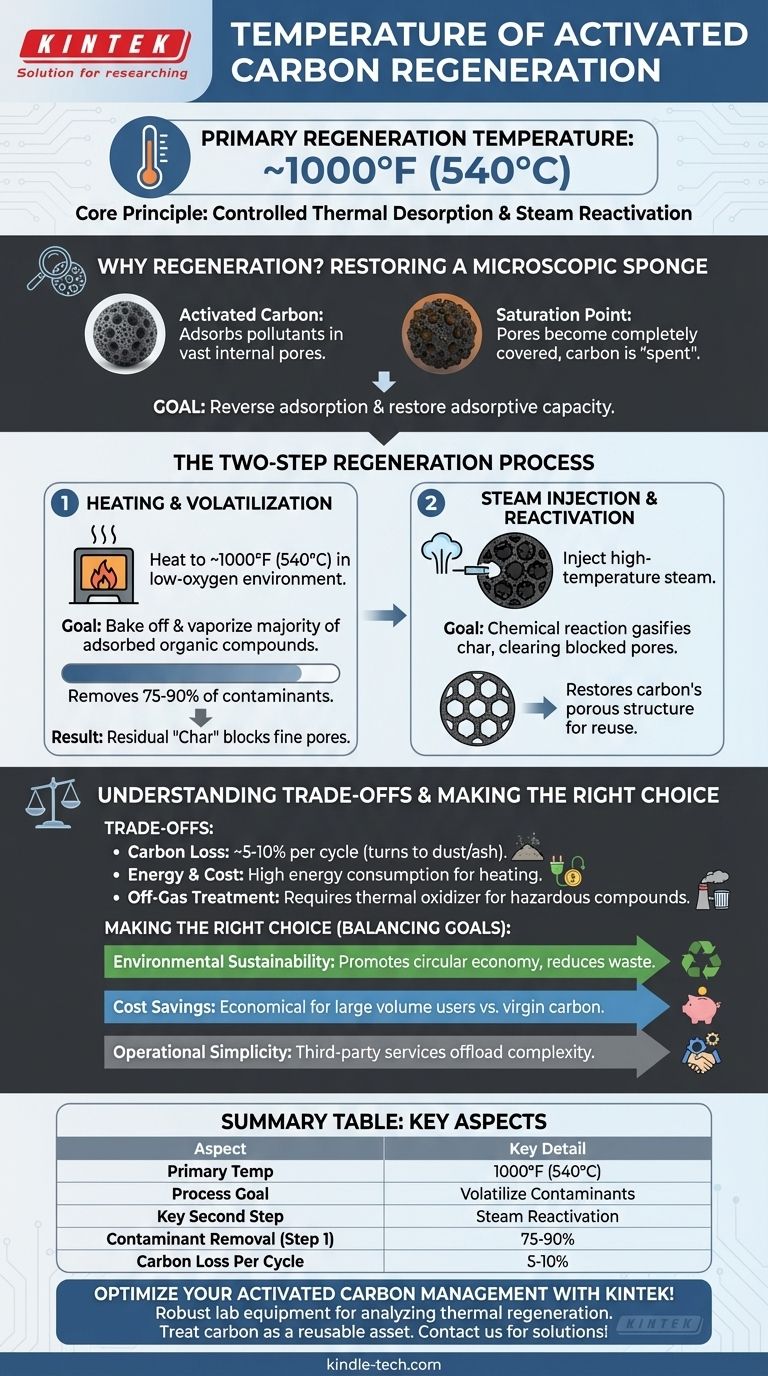

Bei der thermischen Regeneration wird Aktivkohle auf Temperaturen um 540°C (ungefähr 1000°F) erhitzt. Diese hohe Hitze ist der primäre Mechanismus zur Verdampfung der Verunreinigungen, die an der Oberfläche der Kohle adsorbiert wurden. Die Temperatur ist jedoch nur ein Teil eines zweistufigen Prozesses, der erforderlich ist, um die Kohle vollständig für die Wiederverwendung wiederherzustellen.

Das Kernprinzip der Regeneration ist nicht nur das Erhitzen, sondern eine kontrollierte thermische Desorption, gefolgt von einer Dampfreaktivierung. Während hohe Temperaturen die meisten Verunreinigungen austreiben, ist die Dampfinjektion das, was die mikroskopisch kleinen Poren wirklich reinigt und die Adsorptionskapazität der Kohle wiederherstellt.

Das Ziel: Wiederherstellung eines mikroskopischen Schwamms

Warum Kohle regeneriert werden muss

Aktivkohle wirkt durch Adsorption, einen Prozess, bei dem sich Schadstoffmoleküle an ihrer riesigen inneren Oberfläche anlagern. Dieses Netzwerk mikroskopisch kleiner Poren verleiht einer kleinen Menge Kohle die Oberfläche eines Fußballfeldes.

Der Sättigungspunkt

Mit der Zeit wird diese immense Oberfläche vollständig mit Verunreinigungen bedeckt. An diesem Punkt gilt die Kohle als "verbraucht" oder gesättigt und kann Verunreinigungen aus einem Flüssigkeits- oder Gasstrom nicht mehr effektiv entfernen.

Die Rolle hoher Temperaturen

Der Zweck der Regeneration ist es, den Adsorptionsprozess umzukehren. Die Zufuhr erheblicher thermischer Energie bricht die physikalischen Bindungen, die die adsorbierten Verbindungen an die Kohle halten, wodurch sie sich in ein Gas verwandeln (verflüchtigen) und die Poren der Kohle verlassen.

Den Regenerationsprozess aufschlüsseln

Schritt 1: Erhitzen und Verflüchtigung

Die erste und längste Phase beinhaltet das Erhitzen der verbrauchten Kohle in einer sauerstoffarmen Umgebung auf etwa 540°C (1000°F). Dieser Schritt dient dazu, die meisten adsorbierten organischen Verbindungen auszubacken und zu verdampfen.

Dieses anfängliche Erhitzen ist sehr effektiv und entfernt typischerweise 75% bis 90% des adsorbierten Materials.

Schritt 2: Dampfinjektion und Reaktivierung

Nach der anfänglichen Verflüchtigung bleibt oft ein kohlenstoffhaltiger "Koks"-Rückstand von den Verunreinigungen zurück, der die feinsten Poren blockiert. Um diesen zu entfernen, wird Hochtemperaturdampf in den Ofen injiziert.

Der Dampf löst eine chemische Reaktion mit dem Restkoks aus, vergast ihn und reinigt die blockierten Poren. Dies ist der entscheidende "Reaktivierungs"-Schritt, der die poröse Struktur der Kohle wiederherstellt und sie für die Wiederverwendung vorbereitet.

Die Kompromisse verstehen

Unvermeidlicher Kohleverlust

Die hohen Temperaturen und oxidativen Bedingungen der Regeneration sind aggressiv. Jeder Zyklus führt typischerweise zu einem 5-10%igen Verlust des Kohlematerials selbst, das sich in feinen Staub oder Asche verwandelt. Das bedeutet, dass die Kohle nicht unbegrenzt regeneriert werden kann.

Energie und Kosten

Das Erhitzen großer Mengen Kohle auf so hohe Temperaturen ist ein energieintensiver Prozess. Die Kosten für Brennstoff, Wartung der Ausrüstung und Handhabung müssen gegen die Kosten für den Kauf neuer, oder "jungfräulicher", Aktivkohle abgewogen werden.

Abgasbehandlung

Die verflüchtigten Verunreinigungen verschwinden nicht einfach. Sie bilden ein "Abgas", das behandelt werden muss, oft in einem thermischen Oxidator oder Nachbrenner, um die gefährlichen Verbindungen zu zerstören, bevor sie in die Atmosphäre gelangen können.

Die richtige Wahl für Ihr Ziel treffen

Die Regeneration von Aktivkohle ist eine strategische Entscheidung, die Kosten, Logistik und Umweltauswirkungen in Einklang bringt.

- Wenn Ihr Hauptaugenmerk auf Kosteneinsparungen liegt: Die Regeneration ist oft wirtschaftlicher als der Kauf von Neukohle, insbesondere für Großverbraucher, trotz der damit verbundenen Energiekosten.

- Wenn Ihr Hauptaugenmerk auf ökologischer Nachhaltigkeit liegt: Die Regeneration ist eine überlegene Wahl, da sie eine Kreislaufwirtschaft fördert, Deponieabfälle reduziert und den CO2-Fußabdruck, der mit der Herstellung und dem Transport neuen Materials verbunden ist, verringert.

- Wenn Ihr Hauptaugenmerk auf operativer Einfachheit liegt: Die Nutzung eines externen Regenerationsdienstes kann ideal sein, da dies die Komplexität der Verwaltung von Öfen vor Ort und der Luftreinhaltungseinrichtungen entlastet.

Das Verständnis der Prinzipien der Regeneration ermöglicht es Ihnen, Ihre Aktivkohle effektiv als wiederverwendbaren Wert und nicht als Wegwerfprodukt zu verwalten.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Primäre Regenerationstemperatur | 540°C (ca. 1000°F) |

| Prozessziel | Verflüchtigung adsorbierter Verunreinigungen |

| Wichtiger zweiter Schritt | Dampfinjektion zur Porenreaktivierung |

| Typische Entfernung von Verunreinigungen (Schritt 1) | 75-90% |

| Typischer Kohleverlust pro Zyklus | 5-10% |

Optimieren Sie Ihr Aktivkohlemanagement mit KINTEK!

Ein effektives Management Ihrer Aktivkohle ist entscheidend für die Kostenkontrolle und die Förderung der Nachhaltigkeit. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die für die Analyse und Optimierung von Prozessen wie der thermischen Regeneration benötigt werden. Ob Sie die Regenerationseffizienz testen oder hochwertige Kohle beziehen, unsere Lösungen helfen Ihnen, Aktivkohle als wiederverwendbaren Wert zu behandeln.

Lassen Sie unsere Expertise die Fähigkeiten Ihres Labors erweitern. Kontaktieren Sie unser Team noch heute, um Ihre spezifischen Anforderungen zu besprechen und zu erfahren, wie wir Ihre Ziele für Kosteneinsparungen und Umweltverantwortung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie arbeiten ein Quarzrohrreaktor und ein Atmosphärenofen bei der Co@NC-Pyrolyse zusammen? Meisterhafte Präzisionssynthese

- Wie wird die Temperatur in einem Rohrofen gemessen und geregelt? Präzise thermische Verarbeitung meistern