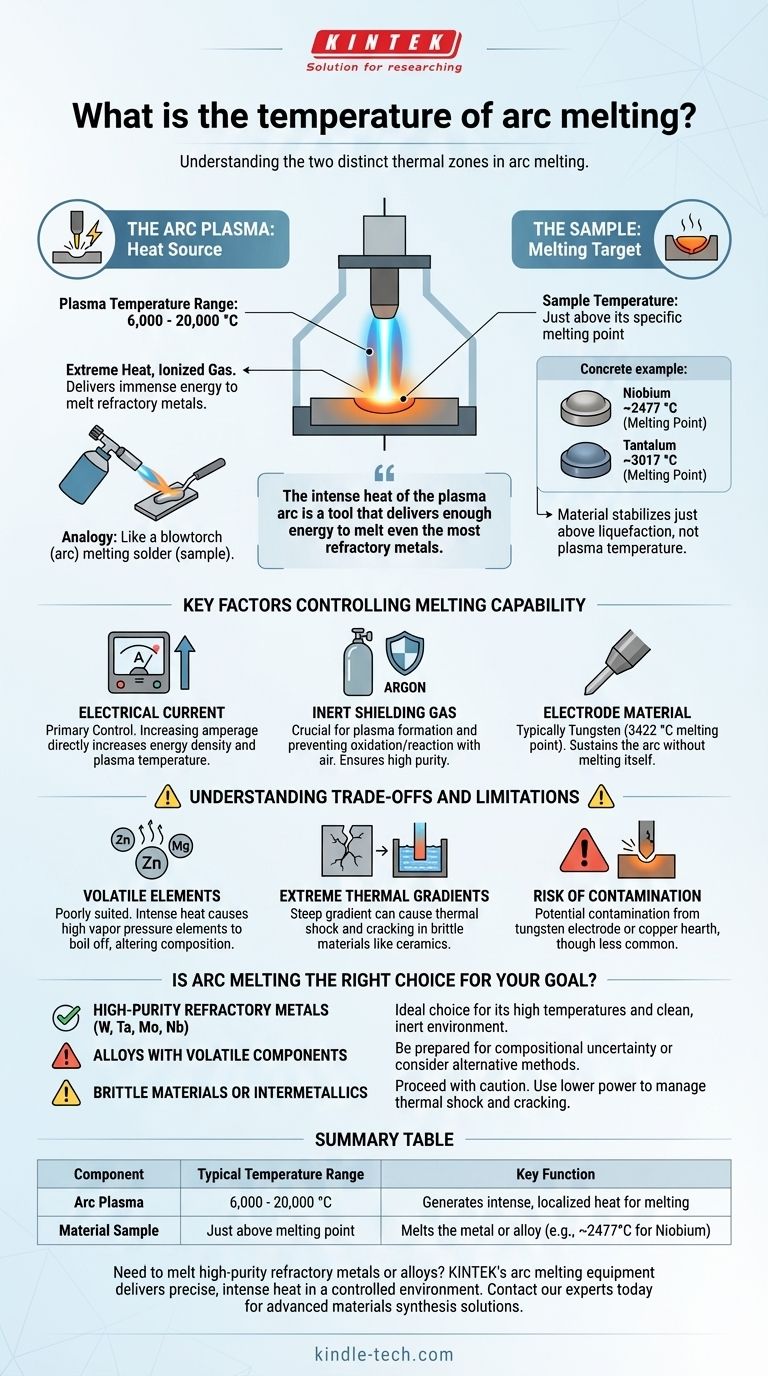

Beim Lichtbogenschmelzen gibt es keine einzelne Temperatur. Stattdessen umfasst der Prozess zwei unterschiedliche thermische Zonen: das elektrische Lichtbogenplasma selbst und das zu schmelzende Material. Der Plasma-Lichtbogen kann extreme Temperaturen erreichen, oft zwischen 6.000 und 20.000 °C (ungefähr 11.000 bis 36.000 °F), während die Materialprobe knapp über ihrem spezifischen Schmelzpunkt erhitzt wird.

Die entscheidende Erkenntnis ist nicht die Temperatur des Lichtbogens, sondern seine Fähigkeit. Die intensive Hitze des Plasma-Lichtbogens ist ein Werkzeug, das genügend Energie liefert, um selbst die am schwierigsten zu schmelzenden Metalle, wie Wolfram, das bei 3422 °C (6192 °F) schmilzt, zu schmelzen.

Die zwei Temperaturen beim Lichtbogenschmelzen

Um den Prozess zu verstehen, ist es wichtig, zwischen der Wärmequelle und dem erhitzten Objekt zu unterscheiden. Stellen Sie es sich so vor, als würden Sie mit einem Schweißbrenner Lötzinn schmelzen; die Flamme ist weitaus heißer als der Schmelzpunkt des Lötzinns.

Das Lichtbogenplasma: Die Wärmequelle

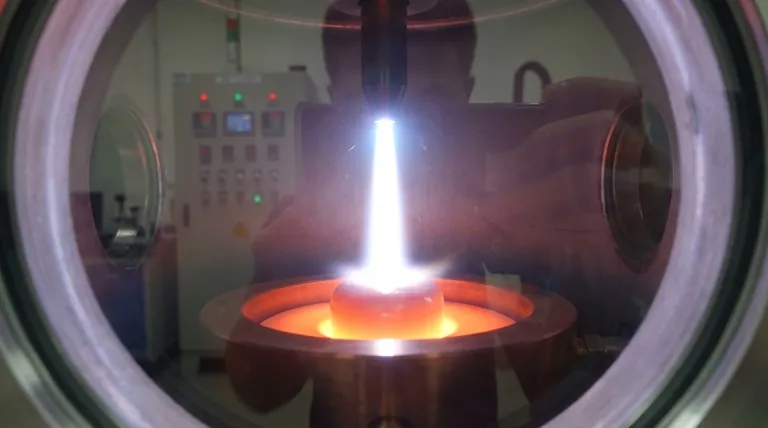

Ein elektrischer Lichtbogen ist ein Kanal aus Plasma – einem ionisierten Gas. Bei einem Lichtbogenschmelzofen wird dies typischerweise durch das Leiten eines hohen Stroms durch ein Inertgas wie Argon erzeugt.

Dieses Plasma ist außergewöhnlich heiß. Temperaturen im Kern des Lichtbogens können leicht 6.000 °C überschreiten und je nach Stromstärke und Gasdruck bis zu 20.000 °C erreichen. Dies ist die Quelle der immensen Energie, die zum Schmelzen verwendet wird.

Die Probe: Das Schmelzziel

Der Zweck dieser extremen Plasma-Temperatur besteht darin, genügend Energie auf das Probenmaterial (oft als „Knopf“ bezeichnet) zu übertragen, um dessen Temperatur über seinen Schmelzpunkt zu erhöhen.

Die Probe selbst wird nicht 20.000 °C erreichen. Stattdessen stabilisiert sich ihre Temperatur knapp über ihrem Verflüssigungspunkt. Wenn Sie beispielsweise Niob schmelzen, liegt der Knopf knapp über seinem Schmelzpunkt von 2477 °C. Wenn Sie Tantal schmelzen, liegt er knapp über 3017 °C.

Wichtige Faktoren, die die Schmelzfähigkeit steuern

Die Fähigkeit, ein bestimmtes Material zu schmelzen, wird durch die vom Lichtbogen gelieferte Energie gesteuert, die von mehreren Faktoren beeinflusst wird.

Elektrischer Strom

Dies ist die primäre Steuerung. Die Erhöhung der Stromstärke, die durch die Elektrode geleitet wird, erhöht direkt die Energiedichte und Temperatur des Plasma-Lichtbogens, was das Schmelzen von Materialien mit höherem Schmelzpunkt oder größeren Proben ermöglicht.

Inertes Schutzgas

Das Lichtbogenschmelzen wird in einer kontrollierten Atmosphäre durchgeführt, fast immer unter Verwendung eines hochreinen Inertgases wie Argon.

Das Gas erfüllt zwei Zwecke: Es bildet das für den Lichtbogen benötigte Plasma und, was entscheidend ist, es verhindert, dass das geschmolzene Metall oxidiert oder mit Luft reagiert, wodurch eine hohe Reinheit gewährleistet wird.

Elektrodenmaterial

Die nicht verbrauchbare Elektrode besteht typischerweise aus Wolfram, da dieses Material einen extrem hohen Schmelzpunkt (3422 °C) aufweist. Dies ermöglicht es der Elektrode, den Lichtbogen aufrechtzuerhalten, ohne selbst zu schmelzen und die Probe zu verunreinigen.

Verständnis der Kompromisse und Einschränkungen

Obwohl das Lichtbogenschmelzen leistungsstark ist, ist es nicht universell anwendbar. Seine einzigartigen Eigenschaften bringen spezifische Herausforderungen mit sich.

Schwierigkeiten bei flüchtigen Elementen

Das Verfahren eignet sich schlecht für Legierungen, die Elemente mit hohem Dampfdruck (d. h. niedrigem Siedepunkt) enthalten, wie Zink, Magnesium oder Mangan. Die intensive, lokalisierte Hitze kann dazu führen, dass diese Elemente verdampfen, was zu erheblichen Änderungen der endgültigen Legierungszusammensetzung führt.

Extreme Temperaturgradienten

Die Wärme des Lichtbogens ist unglaublich konzentriert. Dies erzeugt einen steilen Temperaturgradienten zwischen dem geschmolzenen Pool und dem kühlen, wassergekühlten Kupferherd darunter. Bei spröden Materialien wie bestimmten Intermetallverbindungen oder Keramiken kann dieser thermische Schock zu Rissen führen.

Kontaminationsrisiko

Obwohl es sich um eine sehr saubere Schmelztechnik handelt, besteht ein geringes Kontaminationsrisiko. Wenn der Lichtbogen instabil wird oder der Strom zu hoch ist, kann die Wolfram-Elektrodenspitze beschädigt werden, wodurch Wolfram in die Schmelze gelangt. Eine Kontamination durch den Kupferherd ist ebenfalls möglich, wenn auch seltener.

Ist Lichtbogenschmelzen die richtige Wahl für Ihr Ziel?

Nutzen Sie diesen Leitfaden, um festzustellen, ob das Lichtbogenschmelzen für Ihr spezifisches Ziel der Materialsynthese geeignet ist.

- Wenn Ihr Hauptaugenmerk auf hochreinen hochschmelzenden Metallen und Legierungen liegt (W, Ta, Mo, Nb): Das Lichtbogenschmelzen ist die Industriestandardtechnik und Ihre ideale Wahl aufgrund seiner hohen Temperaturen und der sauberen, inerten Umgebung.

- Wenn Ihr Hauptaugenmerk auf Legierungen mit flüchtigen Bestandteilen liegt (z. B. Mangan-reiche Stähle): Sie müssen mit kompositorischer Unsicherheit aufgrund des Verdampfens von Elementen rechnen oder alternative Methoden wie das Induktionsschmelzen in einer Druckkammer in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf spröden Materialien oder Intermetallverbindungen liegt: Gehen Sie mit Vorsicht vor und verwenden Sie eine geringere Leistung und eine sorgfältige Technik, um das Risiko von thermischem Schock und Rissbildung während der Erstarrung zu steuern.

Letztendlich bietet das Lichtbogenschmelzen eine leistungsstarke, lokalisierte Wärmequelle, die in der Lage ist, den Schmelzpunkt jedes bekannten Metalls zu überschreiten, was es zu einem wichtigen Werkzeug für die Synthese fortschrittlicher Materialien macht.

Zusammenfassungstabelle:

| Komponente | Typischer Temperaturbereich | Hauptfunktion |

|---|---|---|

| Lichtbogenplasma (Wärmequelle) | 6.000 - 20.000 °C | Erzeugt intensive, lokalisierte Hitze zum Schmelzen |

| Materialprobe (Ziel) | Knapp über seinem spezifischen Schmelzpunkt | Schmilzt das Metall oder die Legierung (z. B. ~2477 °C für Niob) |

Müssen Sie hochreine hochschmelzende Metalle oder Legierungen schmelzen? KINTEKs Lichtbogenschmelzanlagen liefern die präzise, intensive Hitze, die für Materialien wie Wolfram, Tantal und Molybdän in einer kontrollierten, inerten Umgebung erforderlich ist. Unsere Lösungen sind für Forscher und Labore konzipiert, die sich auf die Synthese fortschrittlicher Materialien konzentrieren. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Laborgeräte Ihre spezifischen Schmelzanforderungen erfüllen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

Andere fragen auch

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle

- Was ist der Vorteil des Vakuumlichtbogenumschmelzens? Erzielung überlegener Metallreinheit und struktureller Integrität

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist der Umschmelzprozess? Erzielen Sie höchste Reinheit und Leistung für hochfeste Legierungen