Die Abscheidungstemperatur für Siliziumdioxid (SiO₂) mittels Plasma-Enhanced Chemical Vapor Deposition (PECVD) liegt typischerweise im Niedertemperaturbereich von 200°C bis 350°C. Obwohl Prozesse auch bei Raumtemperatur ablaufen können, ist dieser höhere Bereich üblicher für die Herstellung funktionaler Schichten, da er ein Gleichgewicht zwischen Abscheidungsrate und Schichtqualität herstellt. Der Hauptvorteil von PECVD ist seine Fähigkeit, bei diesen niedrigen Temperaturen zu arbeiten, wodurch es mit Substraten kompatibel ist, die hohen thermischen Belastungen nicht standhalten können.

Das grundlegende Prinzip ist, dass PECVD hohe thermische Energie durch Plasmaenergie ersetzt, um die chemische Reaktion anzutreiben. Diese Niedertemperaturfähigkeit ist sein entscheidendes Merkmal, bringt aber im Vergleich zu Hochtemperaturmethoden kritische Kompromisse bei Schichtqualität und -zusammensetzung mit sich.

Wie PECVD eine Niedertemperaturabscheidung erreicht

Der grundlegende Unterschied zwischen PECVD und der konventionellen thermischen chemischen Gasphasenabscheidung (CVD) liegt in ihrer Energiequelle.

Die Rolle des Plasmas

Bei PECVD wird ein elektrisches Feld verwendet, um Vorläufergase (wie Silan und Lachgas) in einen Materiezustand namens Plasma zu ionisieren.

Dieses Plasma ist eine hochenergetische Umgebung, die Ionen, Elektronen und reaktive neutrale Spezies, sogenannte Radikale, enthält. Diese Radikale sind chemisch reaktiv genug, um SiO₂ auf der Substratoberfläche zu bilden, ohne hohe Temperaturen zu erfordern.

Ein Kontrast zu thermischen Methoden

Traditionelle thermische CVD-Prozesse, wie z.B. Low-Pressure CVD (LPCVD), verlassen sich ausschließlich auf thermische Energie, um Vorläufergase aufzuspalten.

Dies erfordert viel höhere Temperaturen, oft im Bereich von 600°C bis 900°C, um ausreichend Energie für die chemischen Reaktionen bereitzustellen. Solche hohen Temperaturen würden viele Materialien, wie Kunststoffe, bestimmte Halbleiter oder Bauteile mit bereits vorhandenen Metallschichten, beschädigen oder zerstören.

Die Kompromisse verstehen

Die Niedertemperaturnatur von PECVD ist ein erheblicher Vorteil, aber nicht ohne Kompromisse. Die Qualität der resultierenden SiO₂-Schicht ist direkt mit den Abscheidungsbedingungen verbunden.

Schichtqualität und Wasserstoffgehalt

Da PECVD wasserstoffhaltige Vorläufer (z.B. Silan, SiH₄) bei niedrigen Temperaturen verwendet, kann eine erhebliche Menge an Wasserstoff in die abgeschiedene SiO₂-Schicht eingebaut werden.

Dieser gebundene Wasserstoff kann Defekte erzeugen und die elektrischen Eigenschaften der Schicht beeinflussen, wie z.B. ihre Dielektrizitätskonstante und Durchbruchspannung. Höhere Abscheidungstemperaturen (z.B. 350°C) helfen, einen Teil dieses Wasserstoffs auszutreiben, was die Schichtqualität im Allgemeinen verbessert.

Schichtdichte und Stöchiometrie

PECVD-SiO₂ ist oft weniger dicht und poröser als bei hohen Temperaturen gewachsenes Oxid (thermisches Oxid).

Auch die Stöchiometrie entspricht möglicherweise nicht dem perfekten Si:O₂-Verhältnis. Das Anpassen von Gasflüssen, Druck und Plasmaleistung kann helfen, die Dichte zu optimieren, erreicht aber selten die Qualität eines thermisch gewachsenen Oxids.

Mechanische Spannung

Mittels PECVD abgeschiedene Schichten weisen eine inhärente mechanische Spannung auf (entweder Druck- oder Zugspannung), die stark von den Abscheidungsparametern abhängt.

Obwohl dies manchmal für spezifische Anwendungen angepasst werden kann, kann eine unkontrollierte Spannung zu Rissen in der Schicht oder zum Verbiegen des Substrats führen, insbesondere bei dünnen Wafern.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Abscheidungstemperatur ist keine einzelne Zahl; sie hängt vollständig von den Einschränkungen Ihres Substrats und den Anforderungen an die Schichtqualität ab.

- Wenn Ihr Hauptaugenmerk auf dem Schutz eines hochsensiblen Substrats (z.B. Kunststoff oder organische Elektronik) liegt: Sie müssen bei der niedrigstmöglichen Temperatur arbeiten, oft unter 150°C, und die daraus resultierende geringere Schichtqualität in Kauf nehmen.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Passivierung oder Isolation auf einem robusten Substrat (z.B. Silizium) liegt: Eine Temperatur zwischen 300°C und 350°C ist eine gängige Wahl, da sie ein gutes Gleichgewicht zwischen angemessener Schichtqualität und einem geringen thermischen Budget bietet.

- Wenn Ihr Hauptaugenmerk auf der Erzielung höchster elektrischer Leistung und Dichte (z.B. ein Gate-Dielektrikum) liegt: PECVD ist möglicherweise nicht der richtige Prozess; Hochtemperatur-Thermooxidation oder LPCVD sollten in Betracht gezogen werden, wenn das Substrat die Wärme tolerieren kann.

Letztendlich ist die Wahl einer PECVD-Temperatur eine strategische Entscheidung, die das Bedürfnis nach Substratintegrität mit der Anforderung an die Schichtleistung in Einklang bringt.

Zusammenfassungstabelle:

| Schlüsselaspekt | PECVD SiO2 | Hochtemperatur-Thermo-CVD |

|---|---|---|

| Typischer Temperaturbereich | 200°C - 350°C | 600°C - 900°C |

| Hauptvorteil | Schützt empfindliche Substrate | Überlegene Schichtqualität/-dichte |

| Kompromiss bei der Schichtqualität | Höherer Wasserstoffgehalt, geringere Dichte | Erfordert hohen thermischen Aufwand |

Müssen Sie SiO2 auf einem wärmeempfindlichen Substrat abscheiden?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Prozesse wie PECVD. Unser Fachwissen kann Ihnen helfen, das richtige System auszuwählen, um die perfekte Balance zwischen Niedertemperaturprozessierung und der Schichtqualität zu erreichen, die Ihre Anwendung erfordert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Substrat- und Schichtanforderungen zu besprechen.

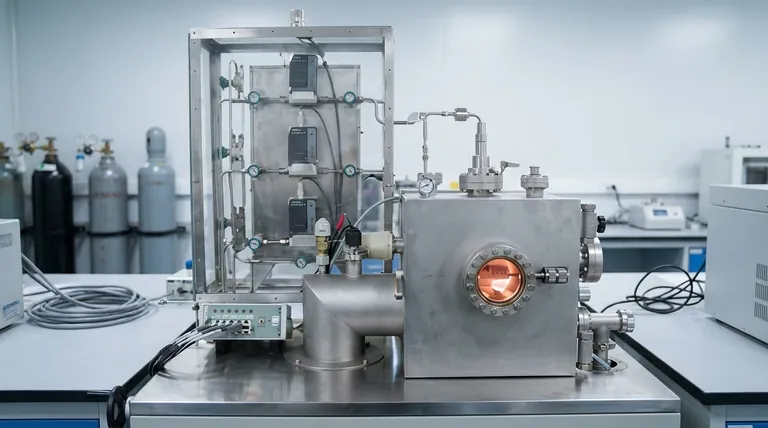

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Kann plasmaverstärkte CVD Metalle abscheiden? Warum PECVD selten zur Metallabscheidung verwendet wird

- Wie werden Dünnschichten abgeschieden? Ein Leitfaden zu PVD- vs. CVD-Methoden für Ihre Anwendung

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung