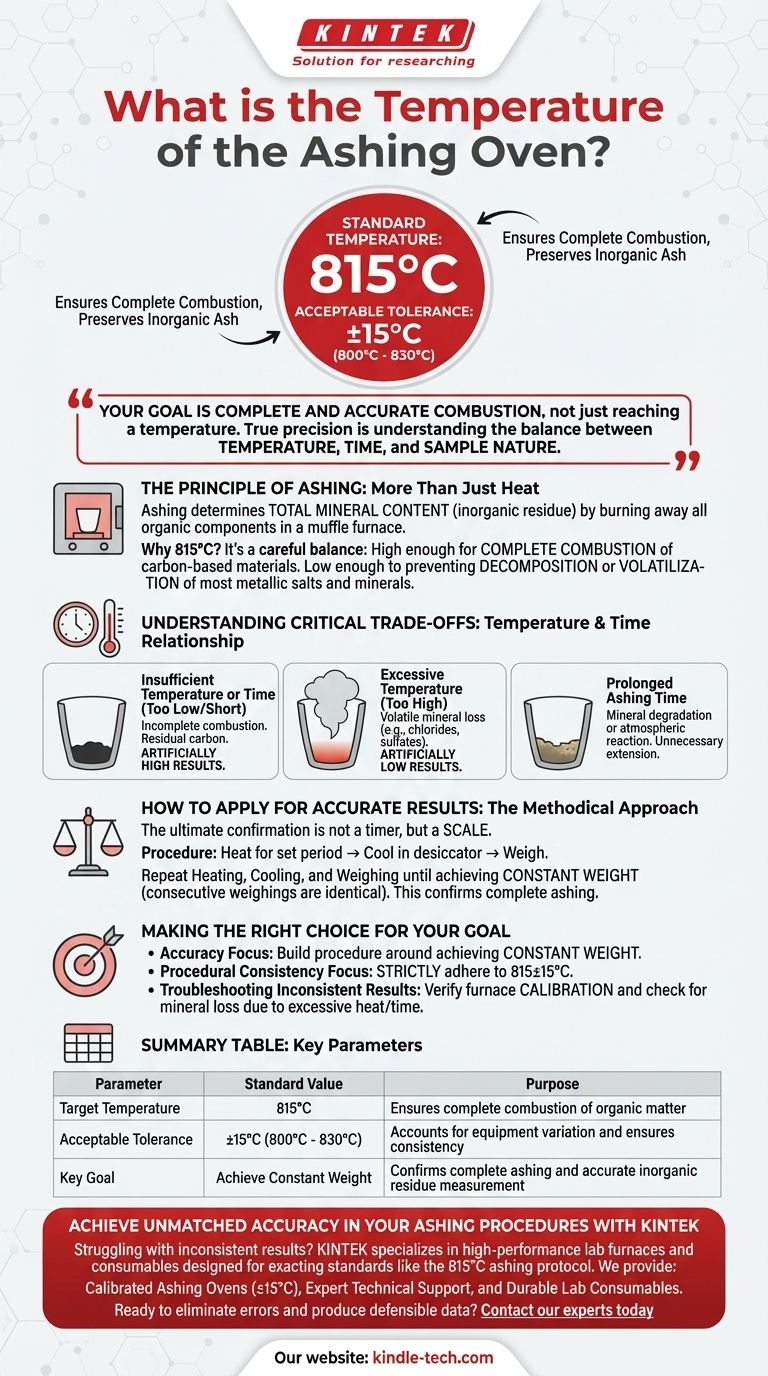

Die Standardtemperatur für einen Veraschungsofen ist auf 815°C mit einer akzeptablen Toleranz von ±15°C eingestellt. Diese spezifische Temperatur ist ein kritischer Parameter, der die vollständige Verbrennung organischer Materie aus einer Probe gewährleistet, sodass nur die anorganische Asche zur Messung zurückbleibt.

Ihr Ziel ist es nicht nur, eine bestimmte Temperatur zu erreichen, sondern eine vollständige und genaue Verbrennung zu erzielen. Wahre Präzision entsteht aus dem Verständnis des Gleichgewichts zwischen Temperatur, Zeit und der chemischen Beschaffenheit Ihrer Probe.

Das Prinzip der Veraschung: Mehr als nur Hitze

Die Veraschung ist eine grundlegende analytische Technik zur Bestimmung des gesamten Mineralgehalts oder anorganischen Rückstands in einer Probe. Der Prozess beinhaltet eine Hochtemperaturverbrennung in einem Muffelofen, um alle organischen Komponenten zu verbrennen.

Warum 815°C der Standard ist

Diese Temperatur ist nicht willkürlich. Sie stellt einen sorgfältig bestimmten Gleichgewichtspunkt dar. Sie ist hoch genug, um die vollständige Verbrennung von kohlenstoffbasierten organischen Materialien zu Kohlendioxid und Wasserdampf zu gewährleisten.

Gleichzeitig ist diese Temperatur im Allgemeinen niedrig genug, um die Zersetzung oder Verflüchtigung der meisten gängigen Metallsalze und Mineralien, die die Asche bilden, zu verhindern.

Die Rolle der ±15°C Toleranz

Die Toleranz von ±15°C (800°C bis 830°C) ist ein praktisches Fenster. Sie berücksichtigt geringfügige Abweichungen in der Ofenkalibrierung und -leistung und stellt sicher, dass die Ergebnisse über verschiedene Labore und Geräte hinweg konsistent und reproduzierbar sind. Die Einhaltung dieses Bereichs ist für standardisierte Prüfmethoden unerlässlich.

Die kritischen Kompromisse verstehen

Das bloße Einstellen des Ofens auf 815°C garantiert kein genaues Ergebnis. Das Verhältnis zwischen Temperatur und Zeit ist entscheidend, und ein unsachgemäßes Vorgehen kann zu erheblichen Fehlern führen.

Das Risiko unzureichender Temperatur oder Zeit

Wenn die Temperatur zu niedrig oder die Veraschungszeit zu kurz ist, ist die Verbrennung unvollständig. Dies hinterlässt Restkohlenstoff in der Probe, der fälschlicherweise als Asche gewogen wird, was zu künstlich hohen Ergebnissen führt.

Die Gefahr übermäßiger Temperatur

Das Überschreiten des empfohlenen Temperaturbereichs ist ein erhebliches Risiko. Viele Mineralsalze, insbesondere Chloride und Sulfate, können bei sehr hohen Temperaturen flüchtig werden. Dies führt dazu, dass sie verdampfen und verloren gehen, was zu einer Unterschätzung des tatsächlichen Aschegehalts und künstlich niedrigen Ergebnissen führt.

Das Problem einer verlängerten Veraschungszeit

Selbst bei korrekter Temperatur ist eine unnötige Verlängerung der Veraschungszeit ungünstig. Über lange Zeiträume können einige Mineralien langsam abgebaut werden oder mit atmosphärischen Gasen reagieren. Ziel ist es, die Probe für die minimale Zeit zu veraschen, die erforderlich ist, um ein konstantes Gewicht zu erreichen, und nicht für eine willkürliche Dauer.

Wie Sie dies für genaue Ergebnisse anwenden

Das Erzielen zuverlässiger Daten erfordert einen methodischen Ansatz, der über das Einstellen der Temperatur hinausgeht. Die letztendliche Bestätigung einer vollständigen Veraschung ist kein Timer, sondern eine Waage.

Überprüfung der vollständigen Veraschung

Das korrekte Verfahren beinhaltet das Erhitzen der Probe für eine festgelegte Zeit, dann das Überführen in einen Exsikkator, um sie vollständig abzukühlen, ohne atmosphärische Feuchtigkeit aufzunehmen. Die Probe wird dann gewogen.

Dieser Prozess des Erhitzens, Abkühlens und Wiegens muss wiederholt werden. Die Veraschung gilt erst dann als vollständig, wenn zwei aufeinanderfolgende Wägungen ein konstantes Gewicht zeigen, was darauf hindeutet, dass das gesamte brennbare Material entfernt wurde.

Die richtige Wahl für Ihr Ziel treffen

Nutzen Sie diese Prinzipien, um Ihr Laborverfahren zu leiten und Ihre Ergebnisse zu beheben.

- Wenn Ihr Hauptaugenmerk auf Genauigkeit liegt: Ihr Verfahren muss auf das Erreichen eines konstanten Gewichts ausgerichtet sein, nicht nur auf die Einhaltung einer festen Zeit bei Temperatur.

- Wenn Ihr Hauptaugenmerk auf prozeduraler Konsistenz liegt: Halten Sie sich strikt an den Bereich von 815±15°C, wie er in Ihrer offiziellen Methode (z.B. AOAC, ASTM) definiert ist, um gültige Vergleiche zu gewährleisten.

- Wenn Sie inkonsistente Ergebnisse beheben: Überprüfen Sie zuerst die Temperaturkalibrierung Ihres Ofens und überprüfen Sie dann Ihr Verfahren, um sicherzustellen, dass Sie keine flüchtigen Mineralien durch übermäßige Hitze oder Zeit verlieren.

Die Beherrschung dieser Variablen ist der Schlüssel zur Erstellung zuverlässiger und belastbarer Analysedaten.

Zusammenfassungstabelle:

| Parameter | Standardwert | Zweck |

|---|---|---|

| Zieltemperatur | 815°C | Gewährleistet die vollständige Verbrennung organischer Materie |

| Akzeptable Toleranz | ±15°C (800°C - 830°C) | Berücksichtigt Geräteschwankungen und gewährleistet Konsistenz |

| Hauptziel | Konstantes Gewicht erreichen | Bestätigt vollständige Veraschung und genaue Messung des anorganischen Rückstands |

Erzielen Sie unübertroffene Genauigkeit bei Ihren Veraschungsverfahren mit KINTEK

Haben Sie Probleme mit inkonsistenten Aschegehaltsergebnissen? Die Präzision Ihrer Analyse hängt von zuverlässiger Ausrüstung und Fachwissen ab. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien, die für anspruchsvolle Standards wie das 815°C-Veraschungsprotokoll entwickelt wurden.

Wir bieten:

- Kalibrierte Veraschungsöfen, die eine präzise Temperaturregelung innerhalb von ±15°C aufrechterhalten

- Kompetenten technischen Support, der Ihnen hilft, Verfahren zur Überprüfung des konstanten Gewichts zu optimieren

- Langlebige Laborverbrauchsmaterialien, die hohen Temperaturen standhalten, ohne zu kontaminieren

Bereit, Fehler zu eliminieren und belastbare Analysedaten zu erstellen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Veraschungslösung für die spezifischen Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Welche Rolle spielt ein Hochtemperatur-Sinterofen für L*LS-Kathodenvorläufer? Wiederherstellung der strukturellen Integrität.

- Welche Komponenten hat ein Muffelofen? Entdecken Sie die Kernsysteme für präzises, sicheres Heizen

- Wie wird ein Kammerofen für NiCrCoTiV-Hochentropielegierungen eingesetzt? Master-Nachbehandlung für maximale Korrosionsbeständigkeit

- Welche Rolle spielt ein Hochtemperatur-Quenching-Ofen bei Stahl aus Fe-Cr-Ni-Mn-N? Erreichen von einphasigem Austenit.

- Welche Rolle spielen Hochtemperatur-Sinteröfen bei der LATP-Herstellung? Beherrschung von Dichte und Ionenleitfähigkeit

- Was ist der Hauptzweck der Verwendung eines Vakuumtrockenschranks? Sicherstellung der Reinheit von Inconel 625/TiB2-Rohmaterialien

- Wie gewährleistet ein Muffelofen Zuverlässigkeit beim Kalzinierungsrösten? Präzision bei der Umwandlung von Pellets erreichen

- Was ist die Funktion von Hochtemperatur-Aufschlussöfen und Lithiumborat-Flussmitteln? Experten-Aufbereitung von Seltene-Erden-Proben