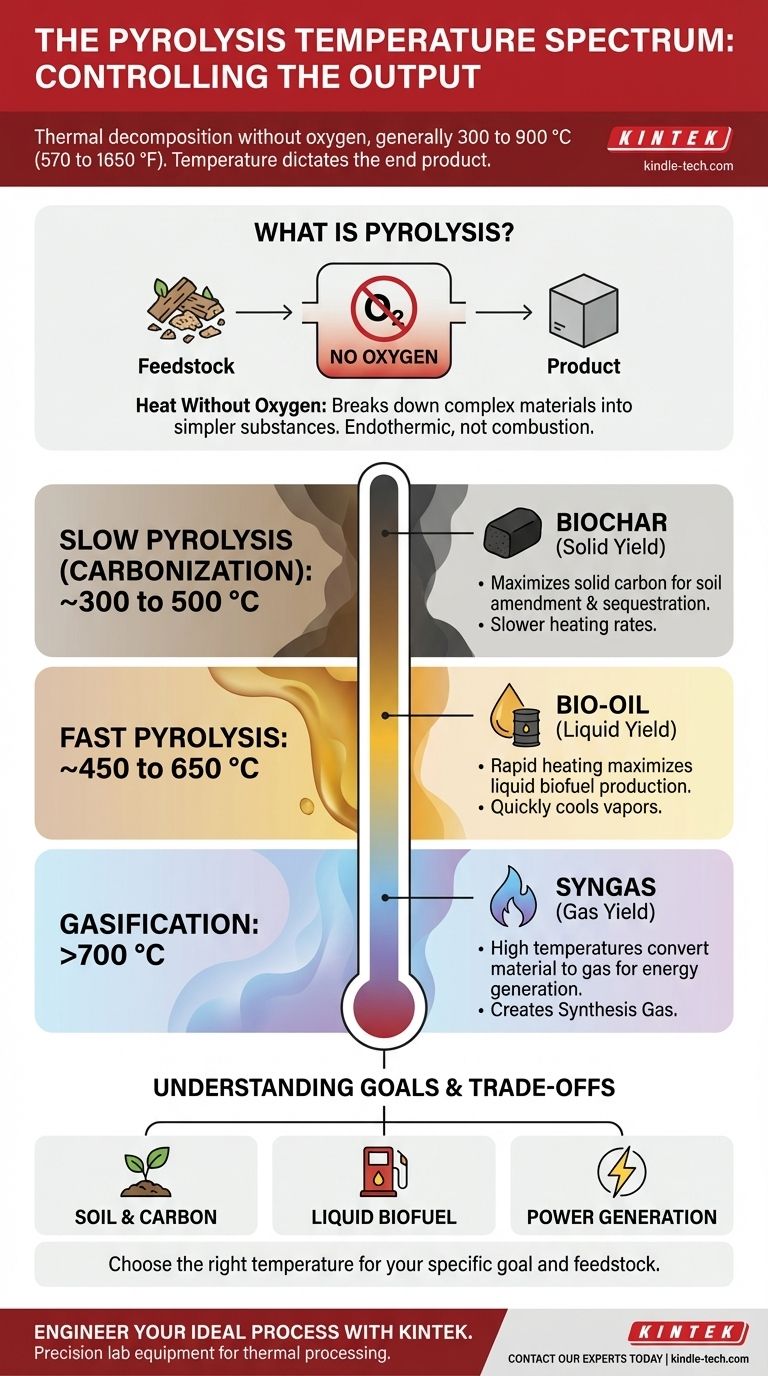

Pyrolyse ist ein thermischer Zersetzungsprozess, der im Allgemeinen in einem Temperaturbereich von 300 bis 900 °C (570 bis 1650 °F) stattfindet. Während der anfängliche Abbau organischer Materialien wie Holz bei niedrigeren Temperaturen um 200–300 °C beginnen kann, wird die Zieltemperatur vollständig durch die gewünschten Endprodukte bestimmt.

Die spezifische Temperatur, die bei der Pyrolyse verwendet wird, ist keine feste Zahl, sondern ein kritischer Steuerparameter. Die Kernerkenntnis ist, dass eine Änderung der Temperatur die Ausgabe direkt verändert, sodass Sie wählen können, ob Sie einen Feststoff (Biokohle), eine Flüssigkeit (Bioöl) oder ein Gas (Synthesegas) produzieren möchten.

Was genau ist Pyrolyse?

Der Kernmechanismus: Hitze ohne Sauerstoff

Pyrolyse ist die chemische Zersetzung von Materialien bei erhöhten Temperaturen in einer anoxischen Umgebung, d.h. in Abwesenheit von Sauerstoff.

Ohne Sauerstoff kann das Material im traditionellen Sinne nicht „brennen“ oder verbrennen. Stattdessen zerlegt die Hitze seine komplexen chemischen Strukturen in einfachere, oft wertvollere Substanzen.

Pyrolyse vs. Verbrennung

Es ist wichtig, Pyrolyse von Verbrennung zu unterscheiden.

Verbrennung erfordert Sauerstoff und ist eine exotherme Reaktion, die Energie als Wärme und Licht freisetzt und hauptsächlich Kohlendioxid, Wasser und Asche produziert.

Pyrolyse erfordert eine sauerstofffreie Umgebung und ist eine endotherme Reaktion, d.h. sie benötigt eine kontinuierliche Energiezufuhr, um sich selbst aufrechtzuerhalten. Sie wandelt ein Ausgangsmaterial um, anstatt es nur zu verbrauchen.

Die kritische Rolle der Temperatur

Die Temperatur ist der wichtigste Faktor, der die Endprodukte der Pyrolyse beeinflusst. Verschiedene Temperaturbereiche werden verwendet, um die Ausbeute eines bestimmten Produkts zu maximieren.

Langsame Pyrolyse (Verkohlung): ~300 bis 500 °C

Dieser Prozess verwendet niedrigere Temperaturen und langsamere Heizraten.

Diese Bedingungen begünstigen die Produktion eines stabilen, kohlenstoffreichen Feststoffs, der als Biokohle bekannt ist. Ziel ist es hier, die Feststoffausbeute zu maximieren.

Schnelle Pyrolyse: ~450 bis 650 °C

Dieser Prozess verwendet moderate bis hohe Temperaturen und sehr schnelle Erwärmung.

Diese Bedingungen sind optimiert, um das Material in Dämpfe zu zerlegen, die dann schnell abgekühlt und kondensiert werden, um ein flüssiges Produkt zu bilden, das als Bioöl oder Pyrolyseöl bekannt ist. Dieser Prozess maximiert die Flüssigkeitsausbeute.

Vergasung: >700 °C

Bei sehr hohen Temperaturen wird der Prozess typischerweise als Vergasung bezeichnet.

Ziel ist es hier, das Material fast vollständig in seine gasförmigen Bestandteile zu zerlegen und eine Mischung namens Synthesegas zu erzeugen. Dies maximiert die Gasausbeute für die Energieerzeugung.

Die Kompromisse verstehen

Die Wahl einer Pyrolysetemperatur beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne „beste“ Temperatur; es gibt nur die richtige Temperatur für ein bestimmtes Ziel.

Temperatur vs. Produktausbeute

Der zentrale Kompromiss besteht zwischen den drei Produkttypen. Eine Temperatur, die die Biokohleausbeute maximiert, wird zwangsläufig weniger Bioöl und Synthesegas produzieren und umgekehrt. Der Prozess muss speziell auf das gewünschte Ergebnis zugeschnitten sein.

Variabilität des Ausgangsmaterials

Der ideale Temperaturbereich hängt auch vom Ausgangsmaterial ab. Holz, landwirtschaftliche Abfälle, Kunststoffe und Reifen haben alle unterschiedliche chemische Zusammensetzungen und zersetzen sich unterschiedlich, was eine Feinabstimmung der Prozesstemperatur erfordert.

Energiekosten

Das Erreichen und Aufrechterhalten höherer Temperaturen erfordert einen größeren Energieeinsatz. Dies erhöht die Betriebskosten und die Komplexität des Systems. Eine zentrale technische Herausforderung besteht darin, einen Teil des während des Prozesses erzeugten Synthesegases zu nutzen, um die zur Aufrechterhaltung benötigte Wärme bereitzustellen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Zieltemperatur wird durch das Produkt definiert, das Sie herstellen möchten.

- Wenn Ihr Hauptaugenmerk auf der Bodenverbesserung oder der Kohlenstoffbindung liegt: Zielen Sie auf eine langsamere Pyrolyse bei niedrigerer Temperatur (um 400 °C) ab, um die Produktion stabiler Biokohle zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines flüssigen Biokraftstoffs liegt: Zielen Sie auf eine schnelle Pyrolyse im mittleren Bereich (um 500 °C) mit schneller Erwärmung ab, um die Ausbeute an Bioöl zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Brenngas für die Stromerzeugung liegt: Zielen Sie auf einen Hochtemperaturprozess wie die Vergasung (>700 °C) ab, um das Ausgangsmaterial hauptsächlich in Synthesegas umzuwandeln.

Indem Sie die Beziehung zwischen Temperatur und Ergebnissen verstehen, können Sie den Pyrolyseprozess steuern, um Ihre spezifischen chemischen oder energetischen Ziele zu erreichen.

Zusammenfassungstabelle:

| Zielprodukt | Prozesstyp | Typischer Temperaturbereich | Hauptmerkmal |

|---|---|---|---|

| Biokohle | Langsame Pyrolyse | 300–500 °C | Maximiert die feste Kohlenstoffausbeute für Boden/Sequestrierung |

| Bioöl | Schnelle Pyrolyse | 450–650 °C | Schnelle Erwärmung maximiert die Produktion von flüssigem Biokraftstoff |

| Synthesegas | Vergasung | >700 °C | Hohe Temperaturen maximieren die Gasausbeute für Energie |

Bereit, Ihren Pyrolyseprozess für optimale Ergebnisse zu entwickeln?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für die thermische Verarbeitung spezialisiert. Egal, ob Sie Biokohle zur Kohlenstoffbindung entwickeln, die Bioölproduktion optimieren oder Synthesegas für Energie erzeugen – unsere Lösungen bieten die exakte Temperaturregelung und Zuverlässigkeit, die Sie benötigen.

Lassen Sie uns gemeinsam Ihre ideale Pyrolyseanlage bauen. Kontaktieren Sie noch heute unsere Experten, um Ihr spezifisches Ausgangsmaterial und Ihre Zielprodukte zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Hochdruck-Rohröfen für Laboratorien

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Warum ist ein hochreiner Aluminiumoxid-Liner für Hochtemperatur-Rohröfen erforderlich? Gewährleistung genauer Biomasseforschung

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung zur sicheren und effektiven Reinigung