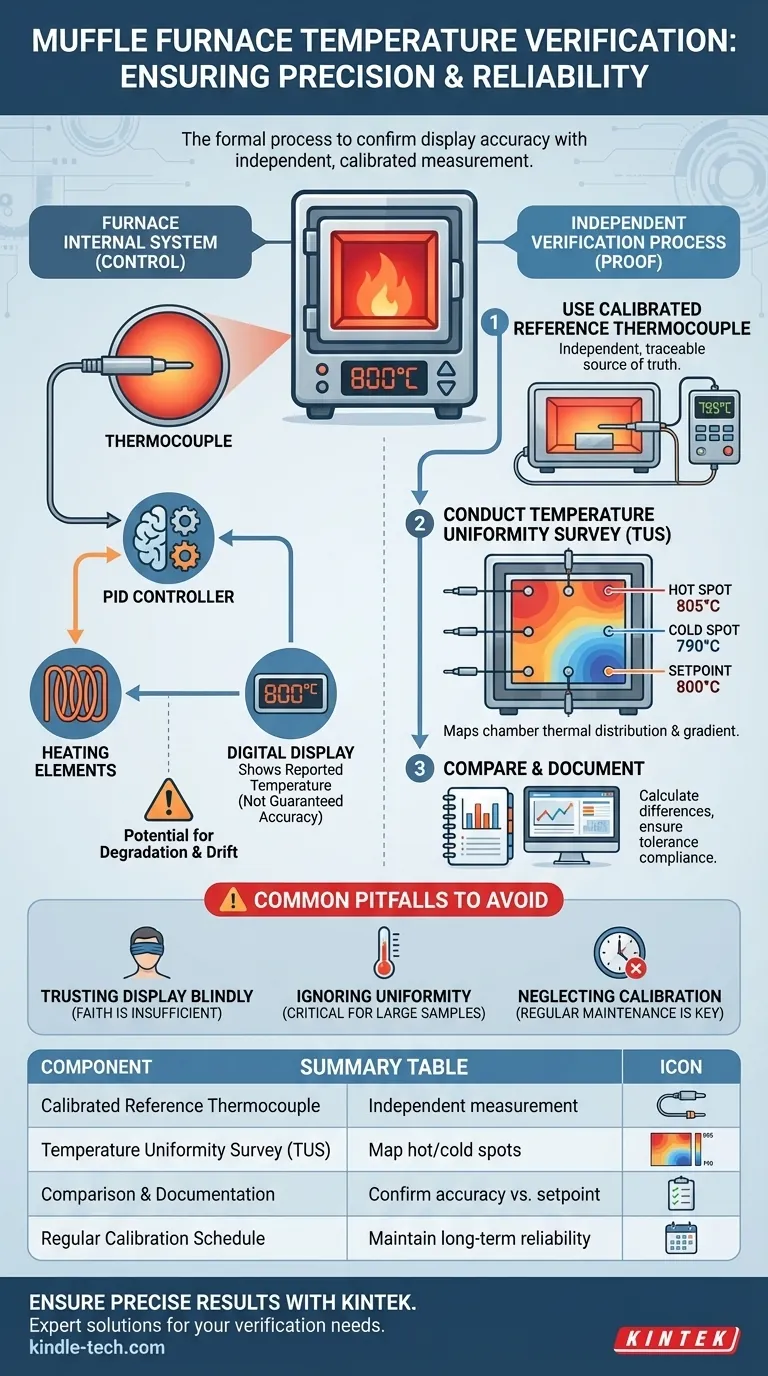

Um es klarzustellen: Die Temperaturverifizierung in einem Muffelofen ist der formale Prozess, bei dem bestätigt wird, dass die auf der Steueranzeige angezeigte Temperatur die wahre Temperatur im Heizraum genau widerspiegelt. Dies ist nicht dasselbe wie das Einstellen der Temperatur; es ist ein Qualitätssicherungsschritt, der mit einem unabhängigen, kalibrierten Messgerät durchgeführt wird, um sicherzustellen, dass das interne Steuerungssystem des Ofens korrekt funktioniert.

Das eingebaute System eines Ofens ist darauf ausgelegt, die Temperatur zu regeln, aber eine unabhängige Verifizierung ist erforderlich, um zu beweisen, dass diese Regelung genau ist. Diese Unterscheidung ist entscheidend für jeden Prozess, bei dem präzise thermische Bedingungen für zuverlässige und wiederholbare Ergebnisse unerlässlich sind.

Das interne Steuerungssystem des Ofens

Um die Verifizierung zu verstehen, müssen Sie zunächst verstehen, wie der Ofen seine eigene Temperatur verwaltet. Das System ist ein Rückkopplungskreislauf, der aus drei Kernkomponenten besteht.

Die Rolle des Thermoelements

Ein Thermoelement ist ein Sensor, der im Ofenraum platziert wird. Es misst die Umgebungstemperatur und sendet ein elektrisches Signal an die Hauptsteuerung zurück.

Dieses Signal ist die einzige Quelle für Temperaturdaten für das automatisierte System des Ofens.

Die Funktion des Reglers

Der Ofen wird von einem intelligenten Temperaturregler verwaltet, der oft einen PID-Algorithmus (Proportional-Integral-Derivativ) verwendet. Dieser Regler fungiert als Gehirn des Betriebs.

Er vergleicht das Echtzeit-Temperatursignal des Thermoelements mit dem vom Benutzer definierten Sollwert. Anschließend berechnet und passt er die Leistungsmenge an, die an die Heizelemente gesendet wird, um die Temperatur nach Bedarf zu erhöhen oder zu senken.

Die Anzeige vs. die Realität

Die digitale Anzeige auf dem Bedienfeld zeigt die vom internen Thermoelement gemeldete Temperatur an. Obwohl dies anzeigt, dass das System in Betrieb ist, garantiert es allein keine Genauigkeit.

Das interne Thermoelement kann sich verschlechtern, im Laufe der Zeit driften oder so positioniert sein, dass es nicht die wahre Temperatur an der Stelle widerspiegelt, an der Ihr Material platziert ist.

Der Prozess der unabhängigen Verifizierung

Eine echte Verifizierung erfordert ein externes System, um die interne Messung des Ofens zu überprüfen. Dieser Prozess geht von der Annahme zur Gewissheit über.

Schritt 1: Verwenden Sie ein kalibriertes Referenz-Thermoelement

Die Standardmethode beinhaltet das Platzieren eines oder mehrerer unabhängiger, kalibrierter Referenz-Thermoelemente in den Ofenraum neben dem Material oder an dessen Stelle.

Dieses Referenzsystem muss über ein eigenes, separates, kalibriertes Anzeigegerät verfügen. Seine Genauigkeit sollte auf einen nationalen Standard rückführbar sein, um als zuverlässige Wahrheitsquelle zu dienen.

Schritt 2: Führen Sie eine Temperaturverteilungsmessung (TUS) durch

Ein Ofenraum hat selten eine perfekt gleichmäßige Temperatur. Es kann heiße und kalte Stellen geben.

Eine Temperaturverteilungsmessung (TUS) beinhaltet das Platzieren mehrerer Referenz-Thermoelemente an verschiedenen Stellen innerhalb des nutzbaren Kammervolumens. Diese Messung kartiert die Temperaturverteilung und identifiziert die heißesten und kältesten Punkte, um sicherzustellen, dass der gesamte Arbeitsbereich innerhalb der erforderlichen Toleranz liegt.

Schritt 3: Vergleichen und Dokumentieren

Wenn der Ofen einen stabilen Sollwert erreicht hat, zeichnen Sie den Wert der Ofenanzeige und die Werte aller Referenz-Thermoelemente auf.

Die Differenz zwischen dem Sollwert des Ofens und den Referenzmessungen bestimmt, ob der Ofen innerhalb seiner angegebenen Genauigkeit arbeitet. Diese Daten werden für Qualitätskontroll- und Auditierungszwecke dokumentiert.

Häufige Fehler, die es zu vermeiden gilt

Um eine genaue thermische Verarbeitung zu erreichen, müssen häufige, aber kritische Fehler vermieden werden.

Fehler 1: Der Anzeige blind vertrauen

Der häufigste Fehler ist die Annahme, dass die Ofenanzeige immer korrekt ist. Ohne regelmäßige, unabhängige Verifizierung operieren Sie auf Glauben, was für jeden kritischen wissenschaftlichen oder Herstellungsprozess unzureichend ist.

Fehler 2: Temperaturverteilung ignorieren

Die Überprüfung der Temperatur an einem einzigen Punkt reicht möglicherweise nicht aus. Wenn Ihre Probe groß ist oder Ihr Prozess empfindlich ist, könnte ein signifikanter Temperaturgradient im Ofenraum Ihre Ergebnisse beeinträchtigen, selbst wenn das einzelne Thermoelement des Ofens korrekt anzeigt.

Fehler 3: Kalibrierungspläne vernachlässigen

Die Verifizierung ist kein einmaliges Ereignis. Sowohl das interne Steuerungssystem des Ofens als auch die externe Verifizierungsausrüstung erfordern regelmäßige Kalibrierung und Wartung, um Drift entgegenzuwirken und langfristige Genauigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz zur Verifizierung sollte den Anforderungen Ihrer Anwendung entsprechen.

- Wenn Ihr Hauptaugenmerk auf allgemeinem, unkritischem Heizen liegt: Es kann ausreichen, einfach sicherzustellen, dass der Ofen den Sollwert erreicht und eine stabile Temperatur hält.

- Wenn Ihr Hauptaugenmerk auf Qualitätskontrolle, Materialwissenschaft oder der Einhaltung von Standards liegt: Eine formale Verifizierung mit einem kalibrierten, externen System und einer Temperaturverteilungsmessung ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines fehlgeschlagenen Prozesses liegt: Eine unabhängige Temperaturverifizierung sollte der erste Diagnoseschritt sein, um den Ofen als Ursache des Problems zu bestätigen oder auszuschließen.

Indem Sie von der einfachen Bedienung zur rigorosen Verifizierung übergehen, erlangen Sie die vollständige Kontrolle über die thermische Integrität Ihres Prozesses.

Zusammenfassungstabelle:

| Wichtige Verifizierungskomponente | Zweck |

|---|---|

| Kalibriertes Referenz-Thermoelement | Bietet unabhängige Temperaturmessung |

| Temperaturverteilungsmessung (TUS) | Kartiert heiße/kalte Stellen im Ofenraum |

| Vergleich & Dokumentation | Bestätigt die Ofengenauigkeit gegenüber dem Sollwert |

| Regelmäßiger Kalibrierungsplan | Gewährleistet langfristige Messzuverlässigkeit |

Stellen Sie sicher, dass Ihr Muffelofen jedes Mal präzise und zuverlässige Ergebnisse liefert. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Werkzeuge und das Fachwissen, die für eine genaue Temperaturverifizierung erforderlich sind. Ob in der Qualitätskontrolle, Materialwissenschaft oder allgemeinen Laborarbeit, unsere Lösungen helfen Ihnen, die Prozessintegrität zu wahren und Industriestandards zu erfüllen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an die Ofenverifizierung zu besprechen und zu erfahren, wie wir den Erfolg Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1400℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

Andere fragen auch

- Was ist der Zweck eines Muffelofens? Erreichen Sie eine reine, kontaminationsfreie Hochtemperaturheizung

- Wie heiß ist ein Muffelofen in Celsius? Ein Leitfaden für Temperaturbereiche von 800°C bis 1800°C

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Müssen Muffelöfen entlüftet werden? Wesentlicher Sicherheits- und Leistungsleitfaden

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor