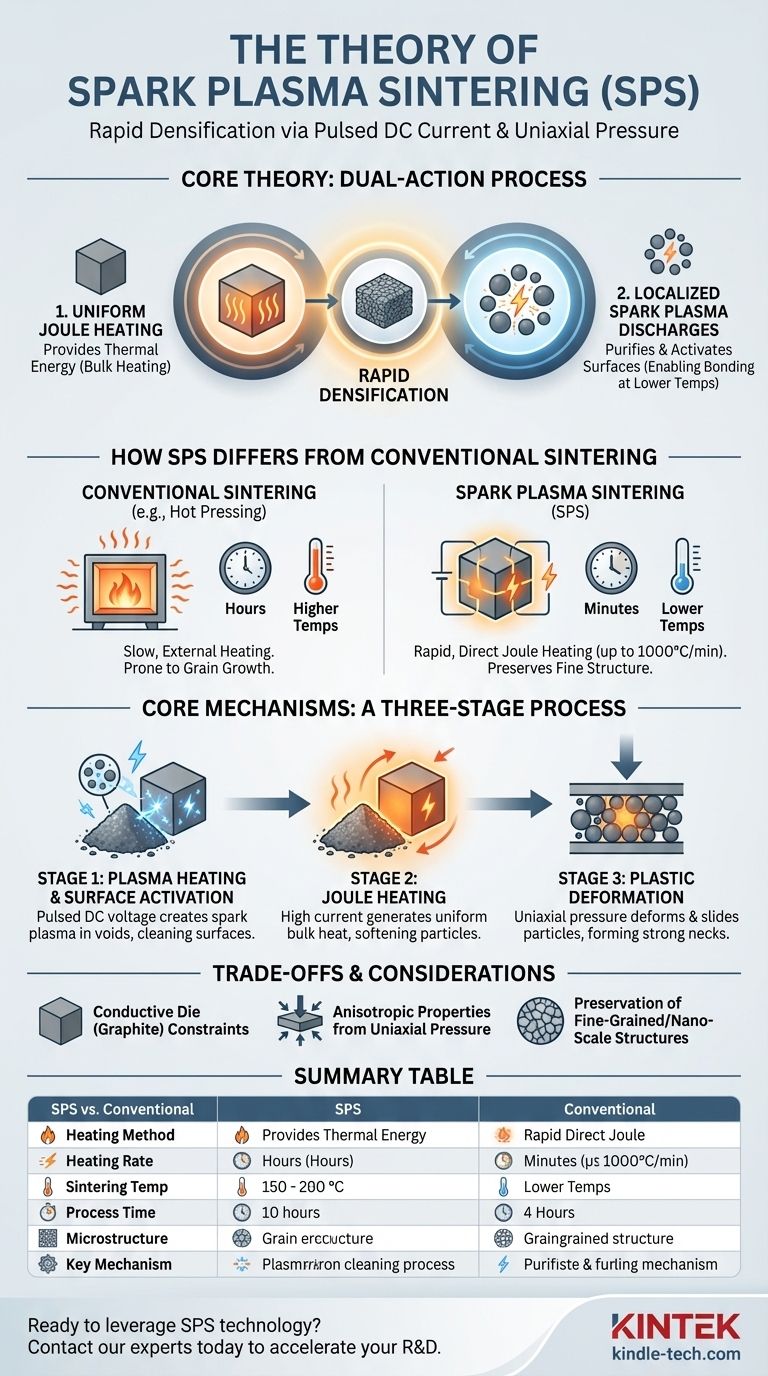

Im Kern beschreibt die Theorie des Spark-Plasma-Sinterns (SPS) einen Materialkonsolidierungsprozess, der einen gepulsten direkten elektrischen Strom und uniaxialen Druck verwendet, um eine schnelle Verdichtung zu erreichen. Im Gegensatz zum konventionellen Sintern, das auf langsamer, externer Erwärmung beruht, erzeugt SPS Wärme direkt in der leitfähigen Matrize und im Material selbst, während es gleichzeitig lokalisiertes Plasma zwischen den Pulverpartikeln erzeugt, um den Bindungsprozess dramatisch zu beschleunigen.

Die zentrale Theorie des SPS handelt nicht nur von schneller Erwärmung. Es ist ein Dual-Action-Prozess, bei dem die gleichmäßige Joule-Erwärmung die thermische Energie für die Verdichtung liefert, während lokalisierte Spark-Plasma-Entladungen zwischen den Partikeln deren Oberflächen reinigen und aktivieren, was eine überlegene Bindung bei niedrigeren Temperaturen und in kürzerer Zeit ermöglicht.

Wie sich SPS vom konventionellen Sintern unterscheidet

Um die Theorie des SPS zu verstehen, ist es unerlässlich, sie mit traditionellen Methoden wie dem Heißpressen zu vergleichen, die ebenfalls Wärme und Druck verwenden. Der Hauptunterschied liegt in der Methode und Geschwindigkeit der Energiezufuhr.

Die Wärmequelle

Beim konventionellen Sintern oder Heißpressen wird Wärme durch ein externes Heizelement erzeugt und strahlt von außen in die Probe ein. Dies ist ein relativ langsamer und oft ineffizienter Prozess.

SPS, auch bekannt als feldunterstützte Sintertechnik (FAST), leitet einen starken elektrischen Strom direkt durch die Graphitmatrize und, falls das Material leitfähig ist, durch den Pulverpressling selbst. Dies erzeugt eine sofortige, gleichmäßige Joule-Wärme im gesamten System.

Die Geschwindigkeit und Temperatur

Die direkte Heizmethode des SPS ermöglicht extrem schnelle Aufheizraten, manchmal bis zu 1000°C/min. Dies verkürzt den gesamten Sinterprozess von vielen Stunden auf nur wenige Minuten.

Folglich wird die Verdichtung bei deutlich niedrigeren Gesamttemperaturen erreicht – oft mehrere hundert Grad Celsius unter dem, was für konventionelle Methoden erforderlich ist.

Die Kernmechanismen: Ein dreistufiger Prozess

Die einzigartigen Effekte des SPS können als eine Abfolge von drei überlappenden physikalischen Stufen verstanden werden, die zusammenwirken, um das Material zu konsolidieren.

Stufe 1: Plasmaerwärmung und Oberflächenaktivierung

Wenn die gepulste Gleichspannung zum ersten Mal angelegt wird, kommt es zu einer Entladung in den Hohlräumen zwischen den einzelnen Pulverpartikeln. Dies erzeugt momentane, lokalisierte Taschen von Spark-Plasma.

Diese Funken können Temperaturen von mehreren tausend Grad Celsius erreichen. Diese intensive, lokalisierte Wärme reinigt die Partikeloberflächen, indem sie adsorbierte Gase und andere Verunreinigungen verdampft. Dieser "Reinigungseffekt" aktiviert die Oberflächen und macht sie sehr aufnahmefähig für die Bindung.

Stufe 2: Joule-Erwärmung

Gleichzeitig erzeugt der hohe elektrische Strom, der durch die leitfähige Matrize und den Pulverpressling fließt, eine immense und gleichmäßige Joule-Wärme.

Dies ist der primäre Mechanismus zur Erhöhung der Massentemperatur des Materials. Er erweicht die Partikel und bereitet sie auf die Konsolidierung unter dem angelegten mechanischen Druck vor.

Stufe 3: Plastische Verformung

Nachdem die Partikeloberflächen gereinigt und das Ausgangsmaterial erwärmt wurde, wird ein externer, uniaxialer Druck angelegt. Diese mechanische Kraft bewirkt, dass sich die erweichten Partikel verformen und aneinandergleiten.

Diese Aktion eliminiert die Hohlräume zwischen den Partikeln und zwingt die aktivierten Oberflächen in engen Kontakt, wodurch starke metallurgische "Hälse" entstehen, die zu einem dichten Endprodukt führen.

Verständnis der Kompromisse und Überlegungen

Obwohl leistungsstark, impliziert die Theorie hinter SPS auch mehrere betriebliche Einschränkungen, die entscheidend zu verstehen sind.

Material- und Geometriebeschränkungen

Der Prozess basiert auf einer leitfähigen Matrize, die fast immer aus Graphit besteht. Dies setzt praktische Grenzen für die Größe und Komplexität der herstellbaren Formen. Darüber hinaus muss das Pulver selbst den direkten Auswirkungen des elektrischen Stroms standhalten können.

Uniaxiale Druckeffekte

Da der Druck aus einer einzigen Richtung (uniaxial) ausgeübt wird, kann das resultierende Material anisotrope Eigenschaften aufweisen, was bedeutet, dass seine mechanischen Eigenschaften je nach Messrichtung variieren können.

Erhaltung der Mikrostruktur

Einer der bedeutendsten Vorteile, der sich aus der Theorie ableitet, ist die Erhaltung feinkörniger oder nanoskaliger Strukturen. Die extrem kurze Sinterzeit und niedrigere Temperaturen verhindern das Kornwachstum, das konventionelle Hochtemperaturmethoden plagt. Dies ist entscheidend für die Herstellung von Materialien mit verbesserten mechanischen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung der SPS-Theorie hängt vollständig von Ihrem Endziel für das Material ab.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Durchsatz liegt: SPS ist eine unvergleichliche Technologie zur schnellen Herstellung dichter Materialproben im Labor oder in der Kleinserienproduktion.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung nanoskaliger Strukturen liegt: Die Kombination aus niedriger Temperatur und kurzer Haltezeit macht SPS zur idealen Wahl für die Konsolidierung fortschrittlicher, nanostrukturierter Pulver, ohne deren einzigartige Eigenschaften zu zerstören.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Bindung liegt: Der einzigartige Plasma-Reinigungseffekt bietet einen In-situ-Oberflächenreinigungsmechanismus, der im Vergleich zu anderen Methoden zu überlegenen Bindungsschnittstellen führen kann.

Letztendlich ermöglicht das Verständnis der SPS-Theorie, die einzigartige Kombination aus thermischen, elektrischen und mechanischen Kräften zu nutzen, um fortschrittliche Materialien herzustellen, die mit konventionellen Methoden einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Aspekt | Spark-Plasma-Sintern (SPS) | Konventionelles Sintern |

|---|---|---|

| Heizmethode | Direkte Joule-Erwärmung innerhalb der Matrize/des Pulvers | Externe, strahlende Erwärmung |

| Aufheizrate | Sehr hoch (bis zu 1000°C/min) | Langsam |

| Sintertemperatur | Niedriger | Höher |

| Prozesszeit | Minuten | Stunden |

| Mikrostruktur | Erhält feine/Nano-Körner | Anfällig für Kornwachstum |

| Schlüsselmechanismus | Spark-Plasma-Oberflächenaktivierung + Joule-Erwärmung | Thermische Diffusion |

Bereit, die SPS-Technologie für Ihre fortschrittlichen Materialien zu nutzen?

KINTEK ist spezialisiert auf die Bereitstellung modernster Laborausrüstung und Verbrauchsmaterialien für die Materialforschung und -entwicklung. Unsere Expertise in Sintertechnologien kann Ihnen helfen, eine schnelle Verdichtung zu erreichen, nanoskalige Strukturen zu erhalten und die Materialreinheit für überlegene Ergebnisse zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre F&E- und Produktionsziele beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Chemische Gasphasenabscheidung CVD-Anlagensystem Kammer-Schiebe-PECVD-Rohroofen mit Flüssigkeitsvergaser PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

Andere fragen auch

- Was ist die Plasmasintertechnik? Schnelle Herstellung von Materialien mit hoher Dichte

- Was sind die Vorteile von SPS? Erreichen Sie überlegene Materialdichte und Leistung

- Was ist der SPS-Prozess beim Spark Plasma Sintering? Ein Leitfaden zur schnellen Verdichtung bei niedriger Temperatur

- Kann Aluminium gesintert werden? Überwindung der Oxidschicht für komplexe, leichte Bauteile

- Was sind die Parameter für das Spark Plasma Sintern? Meisterhafte Kontrolle von Geschwindigkeit, Druck und Temperatur