Im Kern der Theorie der Dünnschichtverdampfung geht es darum, die Geschwindigkeit des Wärmeübergangs dramatisch zu erhöhen und die thermische Belastung einer Substanz zu reduzieren. Dies wird erreicht, indem die Flüssigkeit mechanisch zu einem sehr dünnen, turbulenten Film über eine beheizte Oberfläche verteilt wird, oft unter Vakuum, was eine nahezu sofortige Verdampfung flüchtiger Bestandteile ermöglicht.

Das grundlegende Ziel ist nicht einfach, eine Flüssigkeit zum Sieden zu bringen, sondern ihre Bestandteile mit maximaler Geschwindigkeit und minimaler Hitzeschädigung zu trennen. Die Dünnschichtverdampfung meistert dies, indem sie die Oberfläche und den Druck manipuliert, um einen Prozess zu schaffen, der sowohl hoch effizient als auch außergewöhnlich schonend ist.

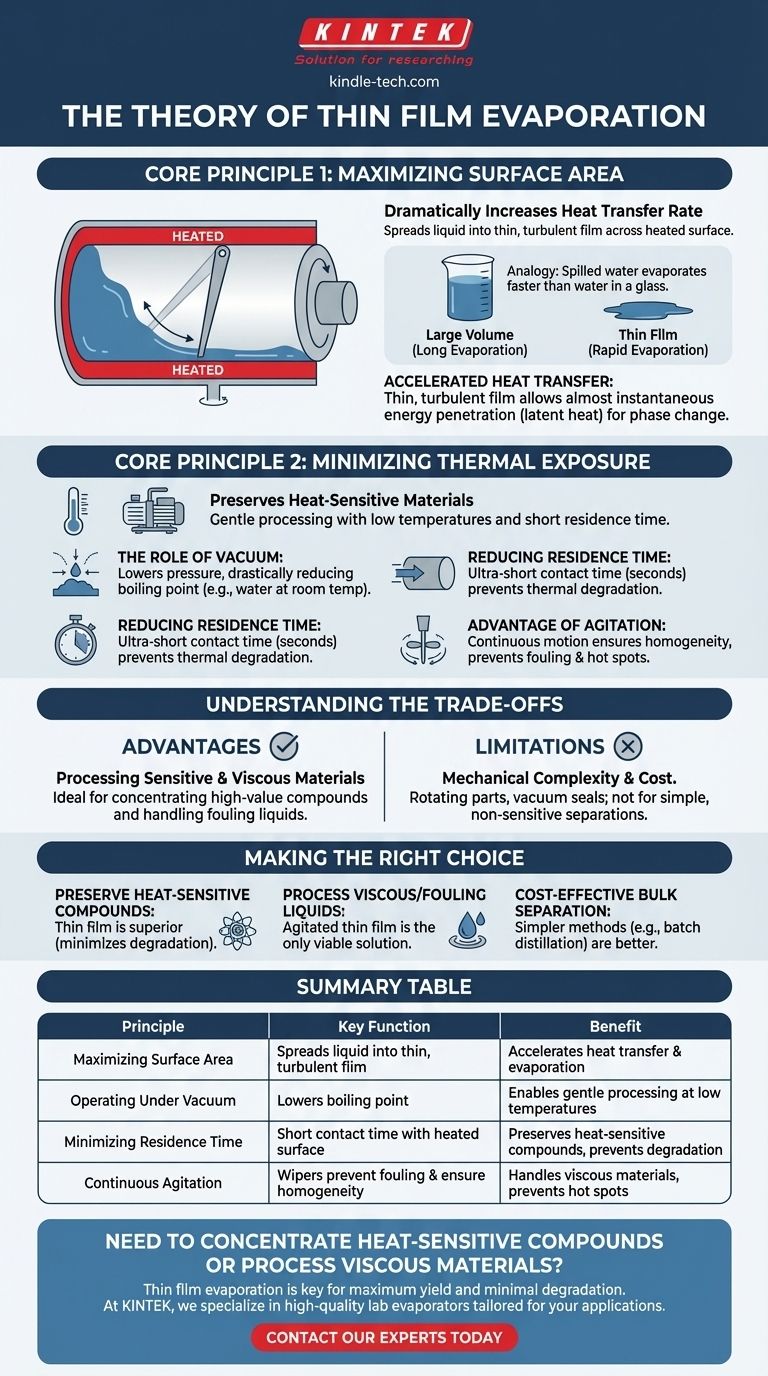

Das Kernprinzip: Maximierung der Oberfläche

Die Effizienz der Verdampfung hängt direkt davon ab, wie schnell Sie Wärme in eine Flüssigkeit übertragen können und wie leicht der entstehende Dampf entweichen kann.

Erzeugung des dünnen Films

Bei einem Dünnschichtverdampfer wird die zugeführte Flüssigkeit nicht in einem großen Topf gekocht. Stattdessen wird sie als sehr dünne Schicht auf der Innenwand eines beheizten Zylinders verteilt.

Dies wird typischerweise mithilfe eines Systems von rotierenden Schabern, Wischern oder Rollen erreicht, die die Flüssigkeit kontinuierlich verteilen. Bei einem Rotationsverdampfer im Labormaßstab wird dieser Effekt durch die Rotation des Kolbens selbst erreicht.

Die Kraft eines großen Oberflächen-zu-Volumen-Verhältnisses

Durch das Ausbreiten der Flüssigkeit erhöhen Sie radikal die der Hitze ausgesetzte Oberfläche im Verhältnis zum Gesamtvolumen.

Stellen Sie sich vor, Sie verschütten ein Glas Wasser auf einen heißen Bürgersteig. Die dünne Pfütze verdampft in Sekunden, während die gleiche Menge Wasser im Glas Stunden zum Verdampfen benötigen würde. Die Dünnschichttechnologie wendet genau dieses Prinzip in einer kontrollierten Umgebung an.

Beschleunigung des Wärmeübergangs

Ein dünner, turbulenter Film weist einen extrem geringen Widerstand gegen den Wärmeübergang auf. Die Energie von der beheizten Wand kann fast augenblicklich in die gesamte Flüssigkeitsschicht eindringen und die notwendige Energie (latente Verdampfungswärme) für den schnellen Phasenübergang liefern.

Das zweite Prinzip: Minimierung der thermischen Exposition

Für viele Materialien in der Pharma-, Lebensmittel- und Spezialchemieindustrie ist Hitze der Feind. Längere Einwirkung, selbst bei moderaten Temperaturen, kann zu Zersetzung, Wirkungsverlust oder unerwünschten Nebenwirkungen führen.

Die Rolle des Vakuums

Dünnschichtverdampfer arbeiten fast immer unter einem tiefen Vakuum. Die Senkung des Drucks im System reduziert den Siedepunkt der Flüssigkeit drastisch.

Beispielsweise siedet Wasser auf Meereshöhe bei 100 °C (212 °F), kann aber unter starkem Vakuum bei Raumtemperatur sieden. Dies ermöglicht die Verdampfung bei viel niedrigeren, sichereren Temperaturen.

Reduzierung der Verweilzeit

Da die Verdampfung so schnell erfolgt, ist die Zeit, die das Material im beheizten Verdampfer verbringt (seine Verweilzeit), unglaublich kurz – oft nur wenige Sekunden.

Diese Kombination aus niedriger Temperatur (aufgrund des Vakuums) und kurzer Verweilzeit ist der Schlüssel zur schonenden Verarbeitung thermisch empfindlicher Materialien ohne deren Beschädigung.

Der Vorteil der Bewegung

Die ständige Bewegung durch die rotierenden Schaber bewirkt mehr, als nur den Film zu erzeugen. Sie sorgt für ständige Bewegung, hält den Film homogen und verhindert, dass ein einzelner Teil der Flüssigkeit an der Wand kleben bleibt und überhitzt (bekannt als „Fouling“ oder „Hot Spots“).

Dies ist besonders wichtig für viskose oder hitzeempfindliche Produkte, die in einem herkömmlichen Verdampfer schnell verbrennen oder sich zersetzen würden.

Die Kompromisse verstehen

Keine Technologie ist für jede Anwendung perfekt. Das Verständnis der Einschränkungen ist genauso wichtig wie das Wissen um die Vorteile.

Hauptvorteil: Verarbeitung empfindlicher und viskoser Materialien

Die Fähigkeit, bei niedrigen Temperaturen mit kurzen Verweilzeiten zu arbeiten, macht diese Technologie ideal für die Konzentration oder Trennung von hochwertigen, hitzeempfindlichen Verbindungen. Die mechanische Wischwirkung ermöglicht auch die Verarbeitung viskoser oder Fouling-bildender Flüssigkeiten, die in statischen Systemen nicht gehandhabt werden können.

Einschränkung: Mechanische Komplexität und Kosten

Diese Systeme umfassen rotierende Innenteile, komplexe Vakuumdichtungen und präzise Konstruktion. Dies macht sie wesentlich teurer und mechanisch komplexer in der Wartung als eine einfache Batch-Destillationskolonne oder ein Topfverdampfer.

Einschränkung: Nicht ideal für einfache Trennungen

Wenn Sie nicht empfindliche Materialien mit geringer Viskosität trennen (wie Salz von Wasser), sind die Komplexität und die Kosten eines Dünnschichtverdampfers unnötig. Eine einfachere, kostengünstigere Technologie wäre ausreichend.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung für die Dünnschichtverdampfung muss auf den Eigenschaften Ihres Materials und dem gewünschten Ergebnis basieren.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung hitzeempfindlicher Verbindungen liegt: Die Dünnschichtverdampfung ist die überlegene Methode, da sie die thermische Zersetzung minimiert, indem sie den Siedepunkt senkt und die Verweilzeit verkürzt.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung viskoser oder Fouling-bildender Flüssigkeiten liegt: Die mechanische Wirkung eines bewegten Dünnschichtverdampfers ist oft die einzig praktikable Lösung, um einen effizienten Wärmeübergang zu gewährleisten und Produktablagerungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Massentrennung nicht empfindlicher Materialien liegt: Eine einfachere Methode wie die Batch-Destillation ist wahrscheinlich eine praktischere und wirtschaftlichere Wahl.

Indem Sie das Zusammenspiel von Oberfläche, Druck und Zeit verstehen, können Sie die Verdampfungstechnologie effektiv nutzen, um Ihre spezifischen Verarbeitungsanforderungen zu erfüllen.

Zusammenfassungstabelle:

| Prinzip | Schlüsselfunktion | Vorteil |

|---|---|---|

| Maximierung der Oberfläche | Verteilt die Flüssigkeit in einen dünnen, turbulenten Film | Beschleunigt den Wärmeübergang und die Verdampfungsrate drastisch |

| Betrieb unter Vakuum | Senkt den Siedepunkt der Flüssigkeit | Ermöglicht eine schonende Verarbeitung bei niedrigen Temperaturen |

| Minimierung der Verweilzeit | Kurze Kontaktzeit mit der beheizten Oberfläche | Erhält hitzeempfindliche Verbindungen und verhindert Zersetzung |

| Kontinuierliche Bewegung | Schaber verhindern Fouling und gewährleisten Homogenität | Verarbeitet viskose Materialien und verhindert Hot Spots |

Müssen Sie hitzeempfindliche Verbindungen konzentrieren oder viskose Materialien effizient verarbeiten? Die Theorie der Dünnschichtverdampfung ist der Schlüssel, um Ihre Ziele mit maximaler Ausbeute und minimaler Zersetzung zu erreichen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung hochwertiger Laborgeräte, einschließlich Verdampfern, die für anspruchsvolle Laboranwendungen maßgeschneidert sind. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für Ihre Trenn- und Konzentrationsherausforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Elektronenstrahlverdampfung Beschichtung Leitfähiger Bornitrid Tiegel BN Tiegel

Andere fragen auch

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen