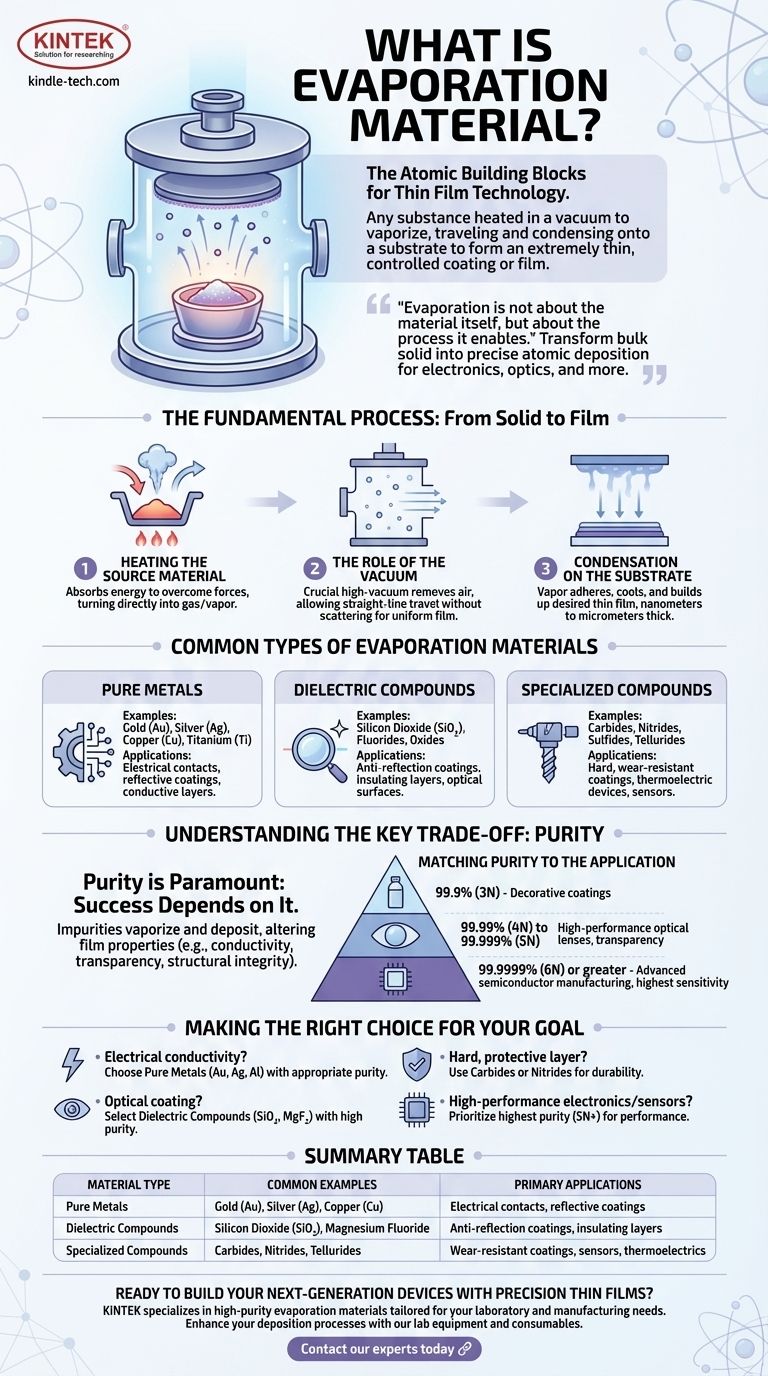

Im Wesentlichen ist ein Verdampfungsmaterial jede Substanz – von reinen Metallen bis hin zu komplexen Verbindungen –, die in einem Vakuum erhitzt wird, bis sie verdampft. Dieser Dampf wandert dann zu einer Zieloberfläche, dem sogenannten Substrat, und kondensiert dort, um eine extrem dünne und hochkontrollierte Beschichtung oder Schicht zu bilden.

Beim Verdampfen geht es nicht um das Material selbst, sondern um den Prozess, den es ermöglicht. Das Ziel ist es, ein massives festes Material in einen Dampf umzuwandeln, der präzise, Atom für Atom, abgeschieden werden kann, um funktionale Dünnschichten für Anwendungen von der Elektronik bis zur Optik aufzubauen.

Der grundlegende Prozess: Von Feststoff zu Schicht

Die Herstellung einer Dünnschicht durch Verdampfung ist ein mehrstufiger physikalischer Prozess, der auf einer hochkontrollierten Umgebung beruht. Jede Stufe ist entscheidend für die Qualität der Endbeschichtung.

Erhitzen des Ausgangsmaterials

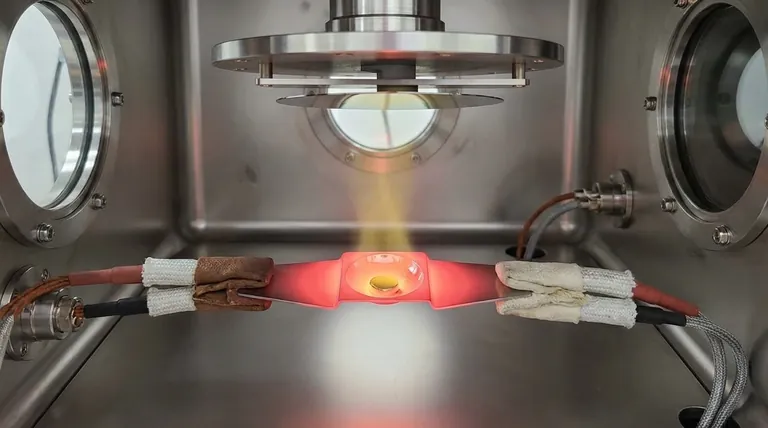

Der Prozess beginnt mit dem Erhitzen des Verdampfungsmaterials in einer Vakuumkammer. Wenn das Material Energie aufnimmt, gewinnen seine Atome oder Moleküle genügend Impuls, um die Kräfte zu überwinden, die sie im festen oder flüssigen Zustand halten, und gehen direkt in einen Gas- oder Dampfzustand über.

Die Rolle des Vakuums

Diese Verdampfung findet in einer Hochvakuumanlage statt. Das Vakuum ist entscheidend, da es Luft und andere Partikel entfernt und sicherstellt, dass das verdampfte Material in einer geraden Linie von der Quelle zum Substrat reisen kann, ohne dass es zu Kollisionen kommt, die die Atome zerstreuen und eine gleichmäßige Schicht verhindern würden.

Kondensation auf dem Substrat

Wenn der Dampfstrahl auf die kühlere Substratoberfläche trifft, kühlt er schnell ab, kondensiert und haftet. Dieser Prozess baut die gewünschte Dünnschicht auf, oft nur wenige Nanometer bis Mikrometer dick, Schicht für Schicht.

Gängige Arten von Verdampfungsmaterialien

Das spezifisch gewählte Material wird vollständig durch die gewünschten Eigenschaften der Endschicht bestimmt. Materialien werden oft nach ihren elektrischen, optischen oder mechanischen Eigenschaften kategorisiert.

Reine Metalle

Metalle gehören zu den häufigsten Verdampfungsmaterialien. Sie werden verwendet, wenn elektrische Leitfähigkeit oder Reflexionsvermögen erforderlich ist.

- Beispiele: Gold (Au), Silber (Ag), Kupfer (Cu) und Titan (Ti).

- Anwendungen: Elektrische Kontakte in Mikrochips, reflektierende Beschichtungen für Spiegel und leitfähige Schichten in Displays.

Dielektrische Verbindungen

Diese Materialien sind elektrische Isolatoren und oft bei bestimmten Wellenlängen transparent, was sie ideal für optische Anwendungen macht.

- Beispiele: Siliziumdioxid (SiO2), Fluoride (z. B. Magnesiumfluorid) und verschiedene Oxide.

- Anwendungen: Antireflexionsbeschichtungen auf Linsen, isolierende Schichten in Kondensatoren und schützende optische Oberflächen.

Spezialisierte Verbindungen

Eine breite Palette anderer Verbindungen wird für spezifischere und anspruchsvollere Anwendungen eingesetzt.

- Beispiele: Carbide, Nitride, Sulfide und Telluride.

- Anwendungen: Harte, verschleißfeste Beschichtungen für Werkzeuge (Carbide, Nitride) oder Komponenten in thermoelektrischen Geräten und Sensoren (Telluride, Sulfide).

Verständnis des wichtigsten Kompromisses: Reinheit

Bei Verdampfungsmaterialien ist die Reinheit kein Nebendetail – sie ist oft der kritischste Faktor, der den Erfolg des Endprodukts bestimmt.

Warum Reinheit oberste Priorität hat

Jede Verunreinigung, die im Ausgangsmaterial vorhanden ist, wird ebenfalls verdampft und in die endgültige Dünnschicht abgeschieden. Diese unerwünschten Atome können die beabsichtigten Eigenschaften der Schicht drastisch verändern, z. B. ihre elektrische Leitfähigkeit verschlechtern, ihre optische Transparenz verringern oder ihre strukturelle Integrität beeinträchtigen.

Anpassung der Reinheit an die Anwendung

Der erforderliche Reinheitsgrad, der von 99,9 % bis zu außergewöhnlichen 99,99999 % reichen kann, hängt vollständig von der Empfindlichkeit der Anwendung ab.

- Eine einfache dekorative Beschichtung auf einem Konsumprodukt erfordert möglicherweise nur eine Reinheit von 99,9 % (3N).

- Eine hochleistungsfähige optische Linse kann eine Reinheit von 99,99 % (4N) bis 99,999 % (5N) erfordern, um die Transparenz zu gewährleisten.

- Die fortschrittliche Halbleiterfertigung erfordert die höchste Reinheit, oft 99,9999 % (6N) oder mehr, da selbst wenige Streuatome einen Mikrochip ruinieren können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Verdampfungsmaterials und Reinheitsgrades ist eine grundlegende Entscheidung bei der Dünnschichtabscheidung. Ihre Wahl sollte von der Hauptfunktion der Beschichtung geleitet werden, die Sie erstellen möchten.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit oder Kontakten liegt: Wählen Sie ein reines Metall wie Gold, Silber oder Aluminium mit einem Reinheitsgrad, der für die Empfindlichkeit des Geräts geeignet ist.

- Wenn Ihr Hauptaugenmerk auf einer optischen Beschichtung liegt (z. B. Antireflexion): Wählen Sie eine dielektrische Verbindung wie Siliziumdioxid oder Magnesiumfluorid und achten Sie auf hohe Reinheit für maximale Transparenz.

- Wenn Ihr Hauptaugenmerk auf einer harten, schützenden Schicht liegt: Verwenden Sie ein Carbid- oder Nitridmaterial, das für seine Haltbarkeit und Verschleißfestigkeit bekannt ist.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: Priorisieren Sie die höchstmögliche Materialreinheit (5N oder höher) vor allen anderen Faktoren, da die Leistung direkt von der Abwesenheit von Verunreinigungen abhängt.

Letztendlich sind diese Materialien die Bausteine auf atomarer Ebene, die einen Großteil unserer modernen Technologie ermöglichen.

Zusammenfassungstabelle:

| Materialtyp | Häufige Beispiele | Hauptanwendungen |

|---|---|---|

| Reine Metalle | Gold (Au), Silber (Ag), Kupfer (Cu) | Elektrische Kontakte, reflektierende Beschichtungen |

| Dielektrische Verbindungen | Siliziumdioxid (SiO₂), Magnesiumfluorid | Antireflexionsbeschichtungen, isolierende Schichten |

| Spezialisierte Verbindungen | Carbide, Nitride, Telluride | Verschleißfeste Beschichtungen, Sensoren, Thermoelektrika |

Bereit, Ihre Geräte der nächsten Generation mit Präzisionsdünnschichten aufzubauen? KINTEK ist spezialisiert auf die Lieferung hochreiner Verdampfungsmaterialien – von reinen Metallen bis hin zu komplexen Verbindungen –, die auf Ihre spezifischen Labor- und Fertigungsanforderungen zugeschnitten sind. Ob Sie fortschrittliche Halbleiter, optische Beschichtungen oder langlebige Schutzschichten entwickeln, unsere Materialien gewährleisten die Leistung und Zuverlässigkeit, die Ihre Anwendungen erfordern. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK Laborgeräte und Verbrauchsmaterialien Ihre Abscheidungsprozesse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Wie funktioniert eine Molybdän-Verdampfungsquelle in einer Schwefelwasserstoffatmosphäre bei der Synthese von Molybdändisulfid-Dünnschichten?

- Was ist der Zweck der Vakuumeindampfung? Wasser reinigen oder hochreine Beschichtungen erzeugen

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile