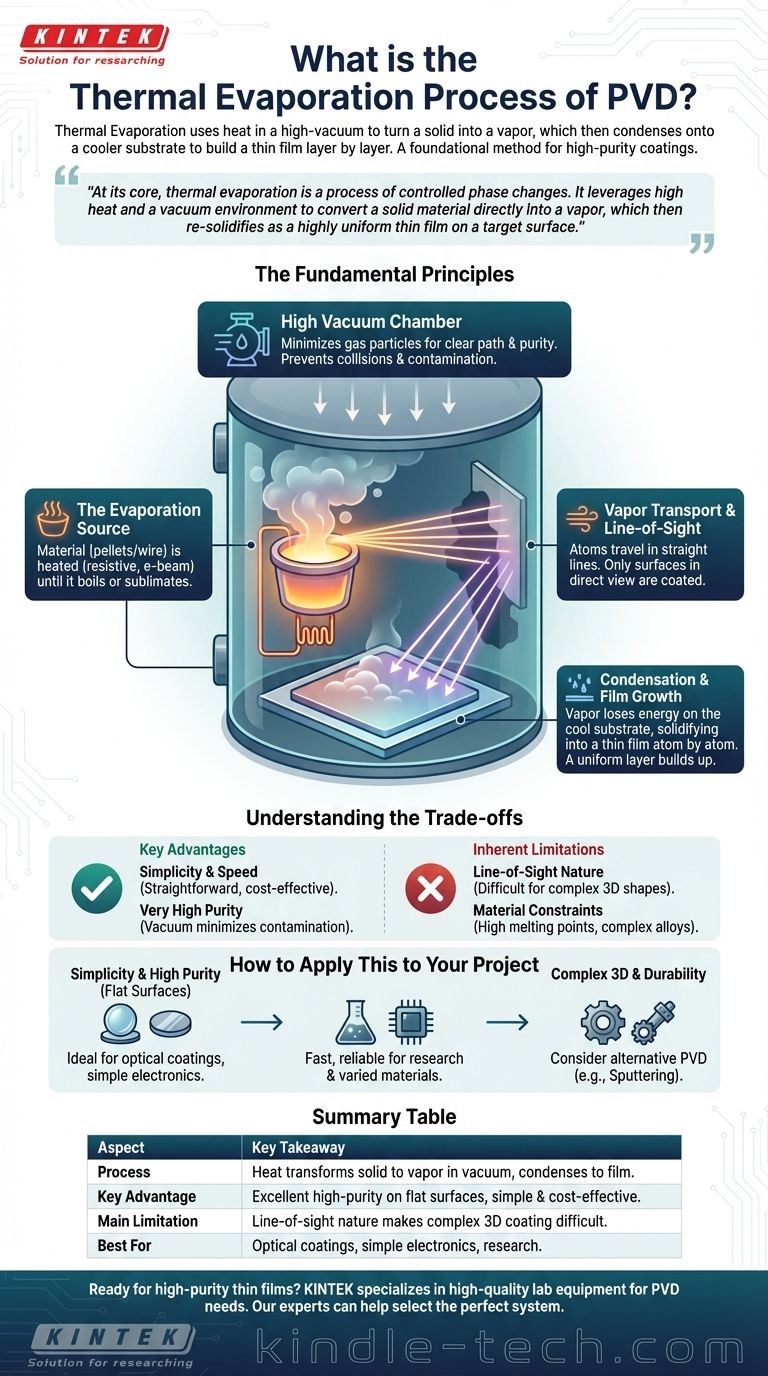

Die thermische Verdampfung ist eine Physical Vapor Deposition (PVD)-Technik, die Wärme nutzt, um ein festes Ausgangsmaterial in einer Hochvakuumkammer in einen Dampf umzuwandeln. Dieser Dampf bewegt sich dann und kondensiert auf einem kühleren Substrat, wodurch methodisch eine dünne, feste Filmschicht Schicht für Schicht aufgebaut wird. Der Prozess ist aufgrund seiner Einfachheit eine der grundlegenden Methoden zur Herstellung hochreiner Beschichtungen.

Im Kern ist die thermische Verdampfung ein Prozess kontrollierter Phasenänderungen. Sie nutzt hohe Wärme und eine Vakuumumgebung, um ein festes Material direkt in einen Dampf umzuwandeln, der dann als hochgleichmäßiger Dünnfilm auf einer Zieloberfläche wieder verfestigt wird.

Die grundlegenden Prinzipien der thermischen Verdampfung

Um die thermische Verdampfung zu verstehen, ist es am besten, den Prozess in seine kritischen Phasen zu unterteilen. Jeder Schritt ist darauf ausgelegt, den Zustand des Materials zu kontrollieren und einen sauberen, gut haftenden Endfilm zu gewährleisten.

Die Rolle des Hochvakuums

Der gesamte Prozess wird in einer Hochvakuumkammer durchgeführt. Diese Umgebung ist nicht optional; sie ist entscheidend für den Erfolg.

Ein Vakuum minimiert die Anwesenheit von Umgebungsgasmolekülen, was zwei entscheidende Ziele erreicht. Erstens verhindert es, dass das verdampfte Ausgangsmaterial mit Luftpartikeln kollidiert, wodurch es einen klaren Weg zum Substrat nehmen kann. Zweitens reduziert es das Risiko unerwünschter chemischer Reaktionen und Verunreinigungen und gewährleistet so die Reinheit des abgeschiedenen Films.

Die Verdampfungsquelle

Das Ausgangsmaterial, oft in Form von Pellets oder Draht, wird erhitzt, bis es entweder siedet oder sublimiert (direkt vom festen in den gasförmigen Zustand übergeht).

Diese Erhitzung wird durch verschiedene Methoden erreicht. Am gebräuchlichsten ist die Widerstandsheizung, bei der ein Strom durch ein feuerfestes Boot oder einen Glühfaden geleitet wird, der das Ausgangsmaterial hält. Andere fortschrittliche Methoden umfassen die Verwendung von Elektronenstrahlen oder Lasern zur präzisen Erhitzung des Materials.

Dampftransport und Sichtlinie

Sobald das Material zu Dampf wird, bewegen sich seine Atome in geraden Linien von der Quelle weg. Dies wird als Sichtlinienabscheidung bezeichnet.

Diese Eigenschaft bedeutet, dass der Prozess alles in seinem direkten Weg beschichtet, ähnlich wie eine Sprühdose. Jede Oberfläche, die für die Verdampfungsquelle nicht direkt "sichtbar" ist, erhält keine Beschichtung.

Kondensation und Filmwachstum

Wenn der Dampfstrom das vergleichsweise kühle Substrat erreicht, verlieren die Atome ihre thermische Energie und kondensieren wieder in einen festen Zustand.

Diese Kondensation baut sich Atom für Atom auf und bildet einen dünnen, festen Film. Die Temperatur des Substrats selbst wird oft kontrolliert, um die Eigenschaften des Films, wie seine Struktur und Haftung, zu beeinflussen.

Die Kompromisse verstehen

Wie jeder technische Prozess hat die thermische Verdampfung deutliche Vorteile und Einschränkungen, die sie für einige Anwendungen geeignet machen, für andere jedoch nicht.

Wichtige Vorteile

Der Hauptvorteil der thermischen Verdampfung ist ihre Einfachheit und Geschwindigkeit. Sie erfordert keine komplexen Gase oder hohe Spannungen, was sie zu einer relativ unkomplizierten und kostengünstigen Methode macht.

Sie ist auch in der Lage, sehr hochreine Filme zu erzeugen, da die Vakuumumgebung Verunreinigungen minimiert und der Prozess selbst eine Form der Destillation ist.

Inhärente Einschränkungen

Der größte Nachteil ist ihre Sichtliniennatur. Dies erschwert die Beschichtung komplexer, dreidimensionaler Formen mit gleichmäßiger Dicke, da Oberflächen, die der Quelle nicht direkt zugewandt sind, abgeschattet werden.

Zusätzlich sind einige Materialien schwer abzuscheiden. Materialien mit hohem Schmelzpunkt erfordern eine große Energiemenge, und komplexe Legierungen können sich zersetzen oder mit unterschiedlichen Raten verdampfen, wodurch sich die Zusammensetzung des Endfilms ändert.

Wie Sie dies auf Ihr Projekt anwenden können

Die Wahl der richtigen Abscheidungsmethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab. Die thermische Verdampfung ist ein ausgezeichnetes Werkzeug, wenn sie für die richtige Aufgabe eingesetzt wird.

- Wenn Ihr Hauptaugenmerk auf Einfachheit und hoher Reinheit für flache Oberflächen liegt: Die thermische Verdampfung ist eine ideale Wahl für Anwendungen wie optische Beschichtungen oder einfache elektronische Kontakte.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Prototyping oder Forschung liegt: Diese Methode bietet eine schnelle und zuverlässige Möglichkeit, eine breite Palette von Materialien ohne komplexe Ausrüstung abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer 3D-Geometrien oder langlebiger mechanischer Teile liegt: Sie sollten alternative PVD-Methoden wie das Sputtern in Betracht ziehen, die nicht die gleichen Sichtlinienbeschränkungen aufweisen.

Das Verständnis dieser Kernprinzipien ermöglicht es Ihnen, die Einfachheit und Reinheit der thermischen Verdampfung für Anwendungen zu nutzen, bei denen eine direkte, saubere Beschichtung von größter Bedeutung ist.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Wärme wandelt einen Feststoff in einem Vakuum in Dampf um, der auf einem Substrat zu einem Dünnfilm kondensiert. |

| Hauptvorteil | Hervorragend geeignet für die einfache und kostengünstige Herstellung hochreiner Beschichtungen auf flachen Oberflächen. |

| Hauptbeschränkung | Die Sichtliniennatur erschwert die gleichmäßige Beschichtung komplexer 3D-Formen. |

| Am besten geeignet für | Anwendungen, die hohe Reinheit auf flachen Oberflächen erfordern, wie optische Beschichtungen, einfache Elektronik und Forschung. |

Bereit, hochreine Dünnschichten für Ihr Labor zu erhalten?

Die thermische Verdampfung ist ein leistungsstarkes Werkzeug zur Abscheidung sauberer, gleichmäßiger Beschichtungen. Ob Sie neue optische Schichten entwickeln, elektronische Komponenten herstellen oder Materialforschung betreiben – die richtige Ausrüstung ist entscheidend für den Erfolg.

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien für all Ihre PVD- und Dünnschichtabscheidungsanforderungen. Unsere Experten können Ihnen helfen, das perfekte thermische Verdampfungssystem auszuwählen, um die Effizienz und die Ergebnisse Ihres Projekts zu verbessern.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK die Innovation Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Was ist der Unterschied zwischen Sputtern und thermischem Verdampfen? Wählen Sie die richtige PVD-Methode für Ihren Dünnfilm

- Was ist die thermische Verdampfungstechnik zur Dünnschichtabscheidung? Ein Leitfaden für einfache, kostengünstige PVD

- Was ist thermisches Verdampfen im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung