Kurz gesagt, Ofenlöten wird verwendet, um starke, saubere und maßgenaue Verbindungen für komplexe Bauteile herzustellen, insbesondere beim Verbinden ungleicher Materialien oder beim gleichzeitigen Herstellen mehrerer Verbindungen. Es ist ein hochintegrierter Metallfügeprozess, der für die Herstellung kritischer Teile in Branchen von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Medizin und Elektronik unerlässlich ist.

Der Hauptgrund, warum Ingenieure das Ofenlöten wählen, ist nicht nur das Verbinden von Teilen, sondern dies mit minimaler thermischer Verformung und maximaler Sauberkeit zu tun. Es zeichnet sich dort aus, wo Schweißen das Material verformen würde oder wo komplexe Baugruppen mit Hunderten von Verbindungen gleichzeitig mit hoher Zuverlässigkeit geformt werden müssen.

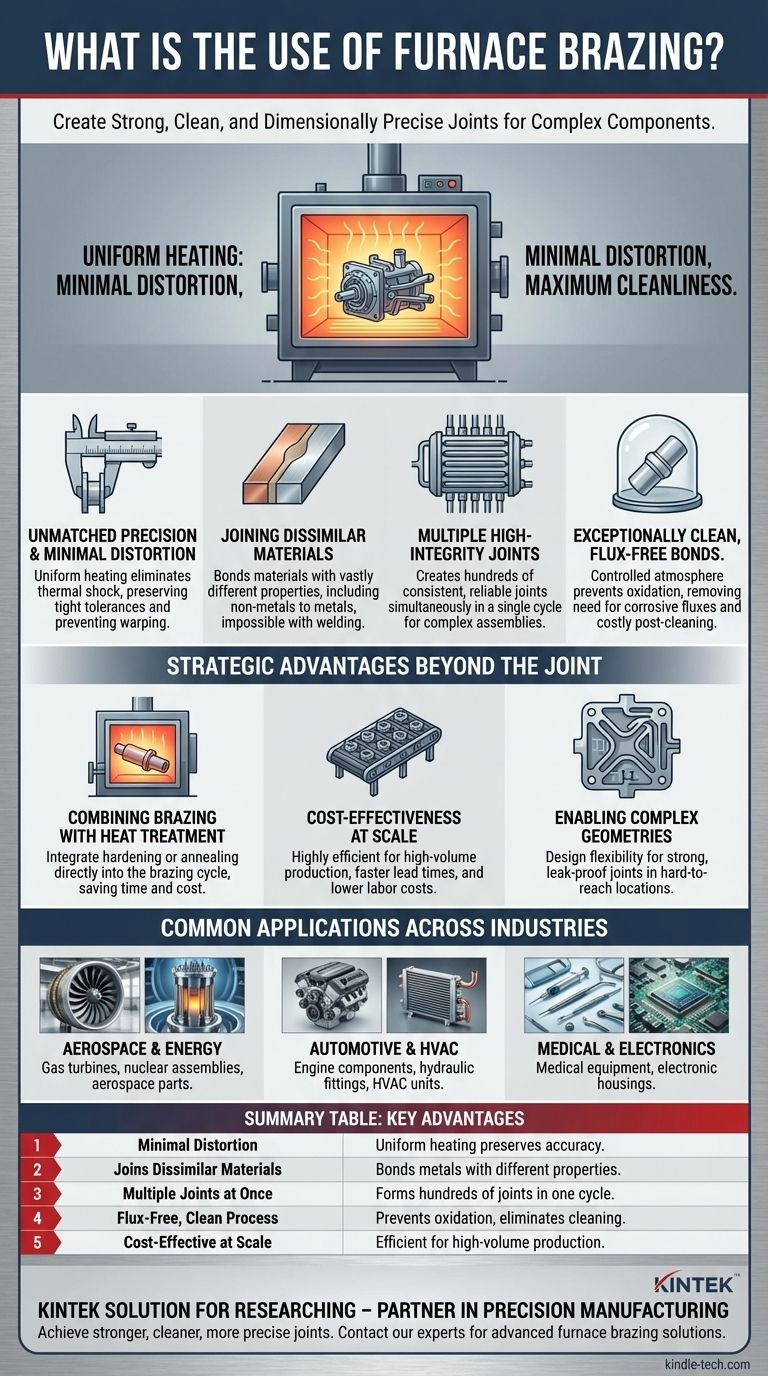

Warum Ofenlöten für komplexe Baugruppen hervorragend geeignet ist

Ofenlöten wird gewählt, wenn die Grenzen anderer Fügeverfahren, wie z.B. des Schweißens, zu einem Hindernis für Design oder Leistung werden. Seine Vorteile ergeben sich aus der kontrollierten Umgebung des Ofens selbst.

Unerreichte Präzision und minimale Verformung

Die gesamte Baugruppe wird im Ofen langsam und gleichmäßig erhitzt und abgekühlt. Dies eliminiert den lokalen Thermoschock, der mit dem Schweißen verbunden ist, was das Risiko von Verzug oder Verformung drastisch reduziert.

Dieser Prozess stellt sicher, dass Baugruppen mit engen Toleranzen ihre Maßhaltigkeit beibehalten, was für Hochleistungskomponenten entscheidend ist.

Verbinden ungleicher und "unschweißbarer" Materialien

Beim Ofenlöten wird ein Füllmetall mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundmaterialien verwendet.

Dieser grundlegende Unterschied ermöglicht es, Materialien mit sehr unterschiedlichen Eigenschaften zu verbinden, wie z.B. Kupfer mit Stahl oder sogar Nichtmetalle mit Metallen – eine Aufgabe, die mit herkömmlichem Schweißen oft unmöglich ist.

Gleichzeitiges Herstellen mehrerer, hochintegrierter Verbindungen

Ein wesentlicher Vorteil ist die Fähigkeit, eine Verbindung oder mehrere hundert Verbindungen in einem einzigen Zyklus herzustellen.

Dies macht es außergewöhnlich effizient für komplexe Designs wie Wärmetauscher oder Rohrbaugruppen, bei denen jede Verbindung gleichzeitig geformt wird, wodurch eine gleichbleibende Qualität über das gesamte Teil hinweg gewährleistet wird.

Außergewöhnlich saubere, flussmittelfreie Verbindungen

Der Prozess wird typischerweise in einer kontrollierten Atmosphäre (wie Vakuum oder Inertgas) durchgeführt, die Oxidation verhindert.

Dies eliminiert die Notwendigkeit korrosiver chemischer Flussmittel, die bei anderen Löt- oder Weichlötverfahren verwendet werden, was zu saubereren Verbindungen führt und die Notwendigkeit einer kostspieligen Nachreinigung entfällt.

Die strategischen Vorteile jenseits der Verbindung

Die Vorteile des Ofenlötens gehen oft über die physikalische Verbindung hinaus und beeinflussen den gesamten Fertigungsablauf und ermöglichen neue Designmöglichkeiten.

Kombination von Löten mit Wärmebehandlung

Der kontrollierte thermische Zyklus des Ofens kann so ausgelegt werden, dass er weitere Aufgaben erfüllt.

Prozesse wie Härten oder Glühen können direkt in den Lötzyklus integriert werden. Diese Konsolidierung spart erhebliche Zeit, Energie und Kosten, indem separate Fertigungsschritte entfallen.

Kosteneffizienz im großen Maßstab

Obwohl die anfängliche Ausrüstung teuer sein kann, ist das Ofenlöten für die Großserienproduktion sehr kostengünstig.

Der Prozess ermöglicht die Stapelverarbeitung vieler Teile gleichzeitig und erfordert im Allgemeinen weniger spezialisierte Bedienerkenntnisse als manuelles Schweißen, was zu schnelleren Durchlaufzeiten und niedrigeren Arbeitskosten führt.

Ermöglichung komplexer Geometrien

Das Ofenlöten bietet Ingenieuren die Flexibilität, komplizierte Teile zu entwerfen, deren Montage sonst unpraktisch oder unmöglich wäre. Der Prozess unterstützt die Herstellung starker, leckdichter Verbindungen an schwer zugänglichen internen Stellen.

Gängige Anwendungen in verschiedenen Branchen

Die einzigartigen Vorteile des Ofenlötens machen es zur bevorzugten Lösung für eine Vielzahl anspruchsvoller Anwendungen.

Luft- und Raumfahrt und Energie

Ofenlöten ist unerlässlich für die Herstellung von Komponenten, die extremen Bedingungen standhalten müssen, wie z.B. Industriegasturbinenkomponenten, nukleare Baugruppen und Luft- und Raumfahrtteile. Zuverlässigkeit und Festigkeit sind in diesen Anwendungen von größter Bedeutung.

Automobil und HVAC

In der Großserienfertigung wird es für Teile wie Automobilmotorkomponenten, Hydraulikarmaturen und HVAC-Wärmetauscher verwendet. Der Prozess liefert wiederholbar und wirtschaftlich starke, leckdichte Verbindungen.

Medizin und Elektronik

Die Sauberkeit und Präzision des Ofenlötens sind ideal für medizinische und wissenschaftliche Geräte. Es wird auch für elektronische Geräte und Gehäuse verwendet, wo das Verbinden ungleicher Materialien ohne Verformung entscheidend ist.

Wann man Ofenlöten wählen sollte

Ihre Entscheidung, Ofenlöten zu verwenden, sollte sich an den spezifischen Anforderungen Ihrer Komponente und Ihren Produktionszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf Präzision und minimaler Verformung liegt: Die gleichmäßige Erwärmung beim Ofenlöten ist überlegen, um enge Toleranzen in empfindlichen oder komplexen Baugruppen aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt: Dieser Prozess bietet eine unübertroffene Flexibilität, um Materialien zu verbinden, die nicht geschweißt werden können, wie z.B. Stahl mit Kupfer oder Metalle mit Keramiken.

- Wenn Ihr Hauptaugenmerk auf komplexen Baugruppen oder hohem Volumen liegt: Seine Fähigkeit, Hunderte von sauberen Verbindungen gleichzeitig zu erzeugen, macht es hoch effizient und kostengünstig für komplizierte Designs und Massenproduktion.

Letztendlich ist die Wahl des Ofenlötens eine strategische Entscheidung, um die Integrität der Verbindung, die Maßgenauigkeit und die Fertigungseffizienz zu priorisieren.

Zusammenfassungstabelle:

| Hauptvorteil | Primärer Nutzen |

|---|---|

| Minimale Verformung | Gleichmäßige Erwärmung bewahrt die Maßgenauigkeit komplexer Teile. |

| Verbindet ungleiche Materialien | Verbindet Metalle mit sehr unterschiedlichen Eigenschaften (z.B. Stahl mit Kupfer). |

| Mehrere Verbindungen gleichzeitig | Bildet Hunderte von hochintegrierten Verbindungen gleichzeitig in einem einzigen Zyklus. |

| Flussmittelfreier, sauberer Prozess | Kontrollierte Atmosphäre verhindert Oxidation, wodurch eine Nachreinigung entfällt. |

| Kostengünstig im großen Maßstab | Hocheffizient für die Großserienproduktion, reduziert Arbeitskosten. |

Bereit, stärkere, sauberere und präzisere Verbindungen für Ihre kritischen Komponenten zu erzielen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Ofenlöt-Lösungen und der hochwertigen Laborausrüstung, die für diesen präzisen Prozess benötigt wird. Egal, ob Sie ungleiche Materialien für Luft- und Raumfahrtanwendungen verbinden oder Automobilteile in großen Stückzahlen produzieren, unser Fachwissen stellt sicher, dass Ihre Baugruppen die höchsten Standards an Integrität und Leistung erfüllen.

Lassen Sie KINTEK Ihr Partner in der Präzisionsfertigung sein. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Produktionslinie verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Quarzrohr-Ofen mit Aluminiumoxidrohr-Röhrenofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 1200℃ Split-Rohrofen mit Quarzrohr Labortubusofen

Andere fragen auch

- Was ist die Mindesttemperatur für einen Muffelofen? Das Verständnis seines High-Tech-Designs

- Wie stellen Sie die Temperatur bei einem Muffelofen ein? Beherrschen Sie die präzise Steuerung für Ihr Labor

- Was ist ein Muffelofen-Test? Erzielen Sie präzise, kontaminationsfreie Erwärmung für Ihr Labor

- Was ist die Muffelofenmethode? Ein Leitfaden für saubere Hochtemperaturprozesse

- Wie pflegt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Ausrüstung maximieren