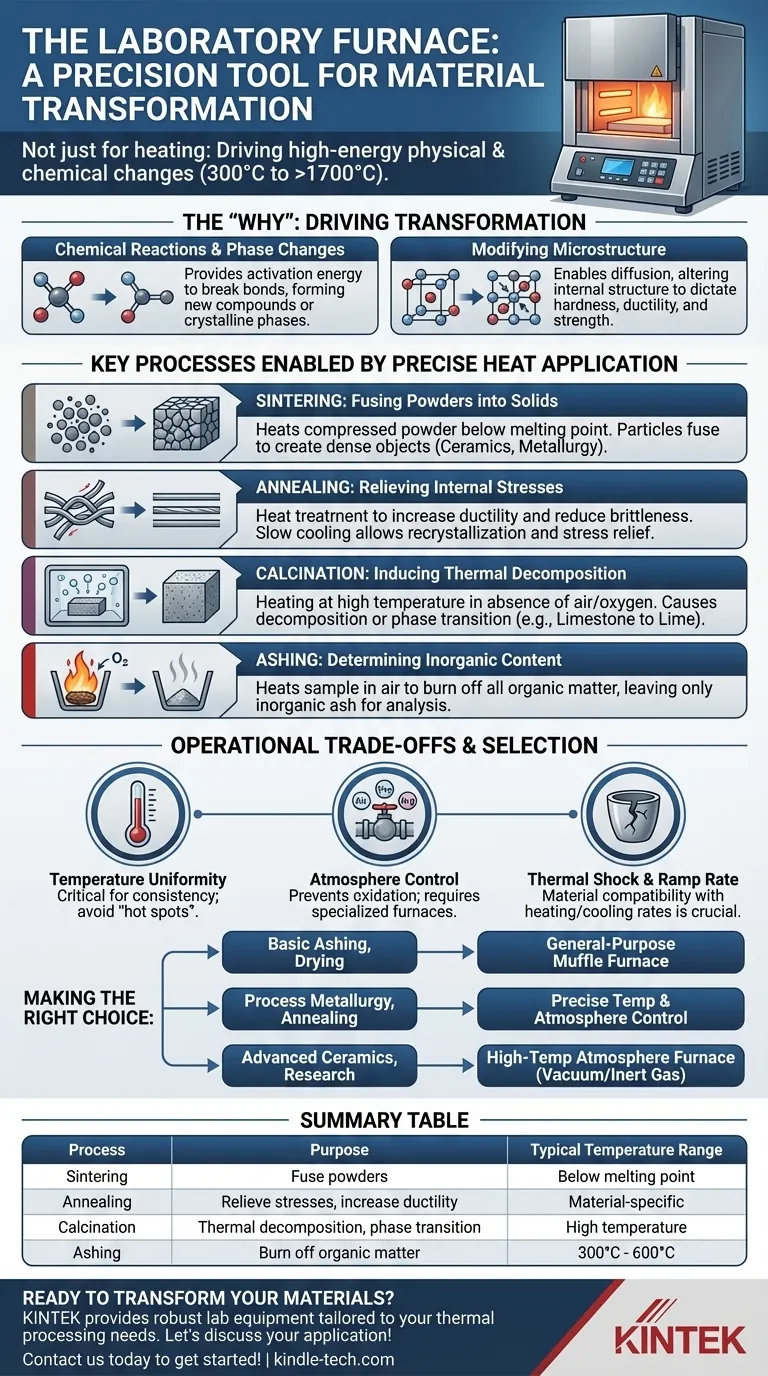

Im Grunde genommen ist ein Laborofen ein Hochtemperatur-Wärmebehandlungsgerät, das verwendet wird, um die physikalischen und chemischen Eigenschaften von Materialien grundlegend zu verändern. Im Gegensatz zu einem einfachen Ofen arbeitet ein Laborofen bei Temperaturen, die typischerweise von 300 °C bis über 1700 °C reichen, um spezifische Materialumwandlungen wie Sintern, Tempern und Veraschen unter hochkontrollierten Bedingungen durchzuführen.

Ein Laborofen dient nicht nur zum Erhitzen. Er ist ein Präzisionsinstrument zur Initiierung spezifischer, energiereicher Transformationen innerhalb der Struktur eines Materials, was die Schaffung neuer Materialien und die Analyse bestehender Materialien ermöglicht.

Der Ofen als Werkzeug zur Materialumwandlung

Um die Rolle des Ofens zu verstehen, muss man zunächst verstehen, warum hohe Hitze eine kritische Variable in der Materialwissenschaft ist. Wärme ist eine Energieform, die Veränderungen einleiten oder beschleunigen kann, die bei Raumtemperatur sonst nicht auftreten würden.

Förderung chemischer Reaktionen und Phasenübergänge

Hohe Temperaturen liefern die notwendige Aktivierungsenergie für viele chemische Reaktionen. Diese Energie ermöglicht das Brechen und Neuformen von Atombindungen, was zur Entstehung völlig neuer Verbindungen oder unterschiedlicher kristalliner Phasen derselben Verbindung führt.

Modifikation der Materialmikrostruktur

Wärme ermöglicht es den Atomen innerhalb eines festen Materials, sich zu bewegen und neu anzuordnen. Dieser Prozess, bekannt als Diffusion, kann die innere Struktur – oder Mikrostruktur – eines Materials verändern, was direkt seine physikalischen Eigenschaften wie Härte, Duktilität und Festigkeit bestimmt.

Schlüsselprozesse, die durch einen Laborofen ermöglicht werden

Die allgemeinen Prinzipien der Wärmeanwendung lassen sich auf mehrere Schlüsselprozesse im Labor und in der Industrie übertragen. Ein Ofen bietet die kontrollierte Umgebung, die erforderlich ist, um diese zuverlässig auszuführen.

Sintern: Verschmelzen von Pulvern zu einer festen Masse

Beim Sintern wird ein komprimiertes Pulver auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt. Die Wärme liefert genügend Energie, damit die einzelnen Partikel miteinander verschmelzen und ein festes, dichtes Objekt entsteht. Dies ist ein grundlegender Prozess in der Keramik, Metallurgie und Pulverfertigung.

Glühen (Tempern): Abbau innerer Spannungen

Glühen (Tempern) ist eine Wärmebehandlung, die die Eigenschaften eines Materials verändert, um es duktiler und weniger spröde zu machen. Das Material wird auf eine bestimmte Temperatur erhitzt und dort gehalten, bevor es langsam abgekühlt wird. Dieser Prozess ermöglicht die Rekristallisation der Mikrostruktur und baut innere Spannungen ab, die sich während der Herstellung aufgebaut haben könnten.

Kalzinieren: Auslösen der thermischen Zersetzung

Beim Kalzinieren wird ein Material in Abwesenheit von Luft oder Sauerstoff auf eine hohe Temperatur erhitzt. Das Ziel ist nicht das Schmelzen, sondern die Verursachung einer thermischen Zersetzung, die Entfernung eines flüchtigen Anteils oder die Einleitung eines Phasenübergangs. Ein häufiges Beispiel ist die Umwandlung von Kalkstein (Calciumcarbonat) in Branntkalk (Calciumoxid).

Veraschen: Bestimmung des anorganischen Gehalts

In der analytischen Chemie wird das Veraschen verwendet, um den anorganischen, nicht brennbaren Gehalt einer Probe zu bestimmen. Ein Ofen erhitzt die Probe in Gegenwart von Luft auf eine hohe Temperatur, verbrennt die gesamte organische Substanz und hinterlässt nur die anorganische Asche für die gravimetrische Analyse.

Verständnis der betrieblichen Kompromisse

Obwohl ein Ofen leistungsstark ist, ist er kein Allheilmittel. Seine Wirksamkeit hängt davon ab, seine Grenzen zu verstehen und den richtigen Typ für die jeweilige Aufgabe auszuwählen.

Temperaturuniformität und -kontrolle

Der kritischste Faktor ist die Fähigkeit, eine präzise und gleichmäßige Temperatur im gesamten Kammerinneren aufrechtzuerhalten. Billigere Öfen können „Hot Spots“ aufweisen, die zu inkonsistenten Ergebnissen führen, was bei empfindlichen Prozessen wie dem Tempern inakzeptabel ist.

Atmosphärenkontrolle

Viele fortschrittliche Materialprozesse erfordern eine spezifische Atmosphäre, um unerwünschte chemische Reaktionen wie Oxidation zu verhindern. Einfache Muffelöfen arbeiten in Umgebungsluft, während fortschrittlichere Atmosphärenöfen die Verarbeitung unter Vakuum oder in einem kontrollierten Fluss von Inertgas wie Argon oder Stickstoff ermöglichen.

Thermischer Schock und Materialverträglichkeit

Nicht alle Materialien oder Tiegel halten schnellen Temperaturänderungen stand. Die Geschwindigkeit, mit der der Ofen aufheizt und abkühlt (seine Aufheizrate), ist ein entscheidender Parameter. Die Aussetzung eines inkompatiblen Materials gegenüber schnellem Erhitzen kann dazu führen, dass es aufgrund thermischer Schocks reißt oder zerspringt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Laborofens erfordert die Abstimmung seiner Fähigkeiten mit Ihrem spezifischen wissenschaftlichen oder industriellen Ziel.

- Wenn Ihr Hauptaugenmerk auf einfachem Veraschen, Trocknen oder dem Ausbrennen von Bindemitteln liegt: Ein einfacher Universalmuffelofen mit zuverlässiger Temperaturkontrolle ist ausreichend.

- Wenn Ihr Hauptaugenmerk auf Prozessmetallurgie oder dem Tempern von Metallen liegt: Sie benötigen einen Ofen mit sehr präziser Temperaturprogrammierung und möglicherweise Atmosphärenkontrolle, um Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Keramik oder Materialforschung liegt: Ein Hochtemperatur-Atmosphärenofen mit programmierbaren Aufheizraten und der Möglichkeit, unter Vakuum oder Inertgas zu arbeiten, ist unerlässlich.

Indem Sie diese Kernprozesse verstehen, können Sie einen Laborofen nicht nur als Wärmequelle, sondern als leistungsstarkes und präzises Instrument für Materialanalyse und -herstellung nutzen.

Zusammenfassungstabelle:

| Prozess | Zweck | Typischer Temperaturbereich |

|---|---|---|

| Sintern | Pulver zu festen Objekten verschmelzen | Unterhalb des Schmelzpunktes |

| Glühen (Tempern) | Innere Spannungen abbauen, Duktilität erhöhen | Materialspezifisch |

| Kalzinieren | Thermische Zersetzung, Phasenübergang | Hohe Temperatur |

| Veraschen | Organische Substanz zur Analyse verbrennen | 300 °C - 600 °C |

Bereit, Ihre Materialien präzise zu transformieren?

Die Wahl des richtigen Laborofens ist entscheidend für die Erzielung konsistenter, qualitativ hochwertiger Ergebnisse beim Sintern, Tempern, Kalzinieren oder Veraschen. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien, die auf Ihre spezifischen Wärmebehandlungsanforderungen zugeschnitten sind.

Unsere Experten helfen Ihnen bei der Auswahl eines Ofens mit der präzisen Temperaturkontrolle, Atmosphärenverwaltung und Aufheizrate, die Ihre Forschung erfordert. Lassen Sie uns Ihre Anwendung besprechen und die perfekte Lösung finden, um die Fähigkeiten Ihres Labors zu erweitern.

Kontaktieren Sie uns noch heute, um loszulegen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Faktoren sollten bei der Auswahl einer Vakuumpumpe für den Laborgebrauch berücksichtigt werden? Passen Sie sie an die Bedürfnisse Ihres Labors an

- Was ist der Unterschied zwischen einem Druckschalter und einem Vakuumschalter? Verstehen Sie ihre entscheidende Rolle für die Systemsicherheit

- Was ist die Hauptfunktion eines Quarzglas-Probenhalters bei Hochtemperatur-Korrosionsstudien? Gewährleistung der Datenintegrität

- Warum ist eine präzise Temperaturprogrammsteuerung für Karbonisierungsofen unerlässlich? Entschlüsseln Sie Holzkohlequalität und Effizienz

- Welches Material wird als feuerfeste Auskleidung in Öfen verwendet? Wählen Sie das richtige Material für die Anforderungen Ihres Ofens

- Welche Arten von Vakuumpumpen sind in Laboren üblich? Wählen Sie die richtige Pumpe für die Anforderungen Ihres Labors

- Warum Zirkoniumdioxid-Mahlsets für die LATP-Synthese verwenden? Hohe Reinheit und Ionenleitfähigkeit sicherstellen

- Welches Gerät kann verwendet werden, um den Partialdruck von Restgasen in einem Vakuum zu messen? Ein Restgasanalysator (RGA) liefert die definitive Antwort.