Im Kern ist ein Hochtemperaturofen ein unverzichtbares Werkzeug, um die physikalischen und chemischen Eigenschaften von Materialien grundlegend zu verändern. Er wird in Forschung und Industrie für Prozesse wie das Sintern technischer Keramiken, das Schmelzen von Glas und die Durchführung spezifischer Wärmebehandlungen an Metallen eingesetzt, die alle eine präzise kontrollierte Umgebung bei Temperaturen erfordern, die oft 1500 °C überschreiten.

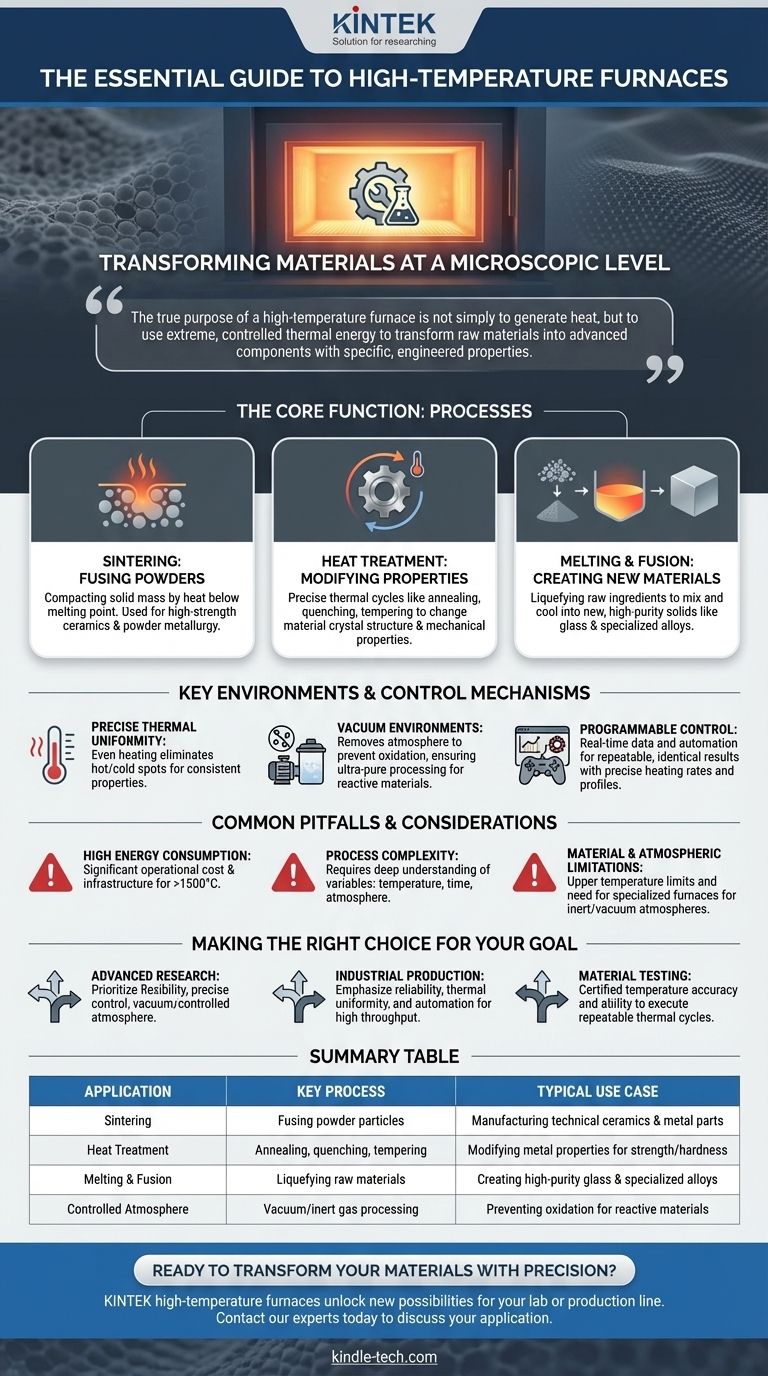

Der wahre Zweck eines Hochtemperaturofens ist nicht nur die Erzeugung von Wärme, sondern die Nutzung extremer, kontrollierter thermischer Energie, um Rohmaterialien in fortschrittliche Komponenten mit spezifischen, konstruierten Eigenschaften umzuwandeln.

Die Kernfunktion: Materialien auf mikroskopischer Ebene umwandeln

Der Wert eines Hochtemperaturofens liegt in seiner Fähigkeit, die innere Struktur eines Materials zu manipulieren. Dies ermöglicht die Herstellung von Komponenten, die stärker, reiner oder einzigartige Eigenschaften aufweisen, die auf andere Weise nicht erhältlich sind.

Sintern: Pulver zu einer festen Masse verschmelzen

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Hitze, ohne sie bis zum Verflüssigungspunkt zu schmelzen.

Die intensive Hitze bewirkt, dass die Atome in den Pulverpartikeln über die Grenzen hinweg diffundieren und die Partikel miteinander verschmelzen. Dies ist eine primäre Methode zur Herstellung hochfester technischer Keramiken und Teile mittels Pulvermetallurgie.

Wärmebehandlung: Materialeigenschaften modifizieren

Metalle werden oft präzisen thermischen Zyklen unterzogen, um ihre mechanischen Eigenschaften zu verändern.

Prozesse wie Glühen (Erweichen und Spannungsabbau), Abschrecken (Härten) und Anlassen (Reduzierung der Sprödigkeit) beruhen alle auf der Fähigkeit eines Ofens, spezifische Temperaturen zu erreichen und zu halten, um die Kristallstruktur des Materials zu verändern.

Schmelzen und Fusion: Neue Materialien schaffen

Für Materialien wie Glas oder bestimmte Metalllegierungen besteht die Aufgabe des Ofens darin, die Rohstoffe vollständig zu schmelzen.

Dies ermöglicht es, sie zu mischen, zu reinigen und dann zu einer neuen, homogenen festen Form abzukühlen, von hochreinem Glas für Labore bis hin zu spezialisierten Metalllegierungen.

Schlüsselumgebungen und Kontrollmechanismen

Die Erzielung dieser Materialtransformationen erfordert mehr als nur rohe Hitze. Der Prozess muss in einer hochkontrollierten Umgebung durchgeführt werden, um Qualität und Wiederholbarkeit zu gewährleisten.

Präzise thermische Gleichmäßigkeit erreichen

Damit ein Teil konsistente Eigenschaften aufweist, muss es gleichmäßig erhitzt werden. Hochtemperaturöfen positionieren Heizelemente oft an mehreren Seiten der Kammer, um sicherzustellen, dass es keine heißen oder kalten Stellen gibt.

Diese thermische Gleichmäßigkeit ist entscheidend für zuverlässige Ergebnisse sowohl in wissenschaftlichen Experimenten als auch in der industriellen Produktion.

Die Rolle von Vakuumumgebungen

Viele Materialien, insbesondere bestimmte Metalle, oxidieren oder werden kontaminiert, wenn sie in Gegenwart von Luft erhitzt werden.

Ein Hochtemperatur-Vakuumofen entfernt die Atmosphäre aus der Kammer. Dies schafft eine ultrareine Umgebung für die Verarbeitung reaktiver Materialien und die Erzielung einer überlegenen Materialqualität.

Programmierbare Steuerung für wiederholbare Ergebnisse

Moderne Öfen verwenden ein Thermoelement oder einen anderen Sensor, um Echtzeit-Temperaturdaten an einen Regler zu liefern.

Dies ermöglicht eine hohe Automatisierung und programmierbare Steuerung, bei der ein Bediener präzise Heizraten, Haltezeiten und Kühlprofile definieren kann. Dies stellt sicher, dass jeder Produktionslauf oder jedes Experiment identisch ist.

Häufige Fallstricke und Überlegungen

Obwohl leistungsstark, sind diese Öfen spezialisierte Instrumente mit unterschiedlichen betrieblichen Herausforderungen. Ihr Verständnis ist der Schlüssel zu einer erfolgreichen Anwendung.

Hoher Energieverbrauch

Das Erreichen von Temperaturen von 1500 °C und darüber erfordert eine enorme Menge an elektrischer Energie. Dies stellt erhebliche Betriebskosten und Infrastrukturanforderungen dar.

Prozesskomplexität

Eine effektive Nutzung erfordert ein tiefes Verständnis der Materialwissenschaft. Das bloße Erhitzen eines Materials reicht nicht aus; die spezifische Temperatur, Zeit und Atmosphäre sind alles kritische Variablen, die kontrolliert werden müssen, um das gewünschte Ergebnis zu erzielen.

Material- und atmosphärische Einschränkungen

Der Ofen selbst und die zu verarbeitenden Materialien haben obere Temperaturgrenzen. Darüber hinaus ist ein Standard-Muffelofen nicht für Prozesse geeignet, die eine inerte oder Vakuumatmosphäre erfordern, was einen spezialisierteren und teureren Vakuumofen notwendig macht.

Die richtige Wahl für Ihr Ziel

Die ideale Ofenkonfiguration hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung liegt: Priorisieren Sie einen Ofen mit maximaler Flexibilität, hochpräziser programmierbarer Steuerung und der Option für ein Vakuum oder eine kontrollierte Atmosphäre.

- Wenn Ihr Hauptaugenmerk auf industrieller Produktion liegt: Betonen Sie Zuverlässigkeit, thermische Gleichmäßigkeit und Automatisierung, um einen hohen Durchsatz und gleichbleibende Qualität für einen spezifischen, wiederholten Prozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung liegt: Sie benötigen einen Ofen, der für seine Temperaturgenauigkeit und seine Fähigkeit, wiederholbare thermische Zyklen gemäß Industriestandards auszuführen, zertifiziert ist.

Letztendlich ist ein Hochtemperaturofen ein unverzichtbares Werkzeug, um die Grenzen der Materialwissenschaft und Fertigung zu erweitern.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozess | Typischer Anwendungsfall |

|---|---|---|

| Sintern | Verschmelzen von Pulverpartikeln | Herstellung technischer Keramiken & Metallteile |

| Wärmebehandlung | Glühen, Abschrecken, Anlassen | Modifizierung von Metalleigenschaften für Festigkeit/Härte |

| Schmelzen & Fusion | Verflüssigen von Rohmaterialien | Herstellung von hochreinem Glas & Speziallegierungen |

| Kontrollierte Atmosphäre | Vakuum-/Inertgasverarbeitung | Verhinderung von Oxidation bei reaktiven Materialien |

Bereit, Ihre Materialien präzise zu transformieren? Ein Hochtemperaturofen von KINTEK kann neue Möglichkeiten für Ihr Labor oder Ihre Produktionslinie eröffnen. Egal, ob Sie fortschrittliche Keramiken sintern, kritische Wärmebehandlungen an Metallen durchführen oder spezielle Legierungen schmelzen, unsere Laborgeräte liefern die präzise Temperaturregelung, thermische Gleichmäßigkeit und Atmosphärenkontrolle, die Sie für wiederholbare, qualitativ hochwertige Ergebnisse benötigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Ofenlösung für Ihre Ziele zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie reinigt man einen Rohrofen? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten