Im Kern ist die physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes Vakuum-Beschichtungsverfahren, das zur Aufbringung extrem dünner, hochleistungsfähiger Materialfilme auf eine Oberfläche dient. Diese Filme werden verwendet, um die Eigenschaften eines Produkts dramatisch zu verbessern und Vorteile wie extreme Härte, Korrosionsbeständigkeit, thermischen Schutz oder spezifische optische und elektronische Merkmale zu bieten. Ihre Anwendungen reichen von der Luft- und Raumfahrt über medizinische Geräte bis hin zu Schneidwerkzeugen und Halbleitern.

Der grundlegende Wert von PVD liegt nicht in der Herstellung neuer Substanzen, sondern in der präzisen Übertragung der inhärenten Eigenschaften eines Ausgangsmaterials auf ein Substrat. Es bewegt Atome physisch von einer Quelle zu einem Target in einem Vakuum und erzeugt so eine reine, dichte und funktionale Oberflächenschicht ohne chemische Reaktionen.

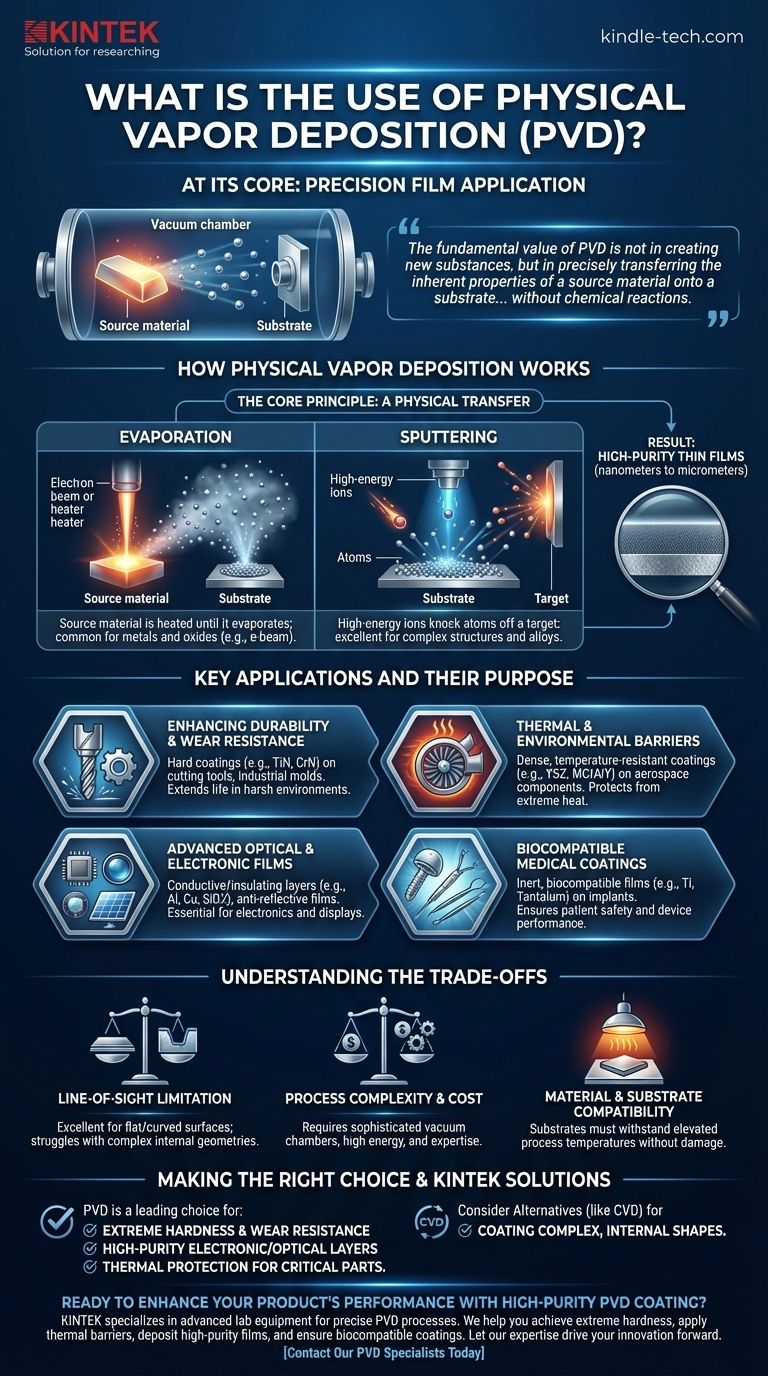

Wie die physikalische Gasphasenabscheidung funktioniert

Um den Nutzen von PVD zu verstehen, muss man zunächst seinen grundlegenden Mechanismus verstehen. Das Verfahren definiert sich dadurch, was es nicht tut: Es basiert nicht auf chemischen Reaktionen.

Das Kernprinzip: Eine physikalische Übertragung

Alle PVD-Verfahren finden in einer Hochvakuumkammer statt. Zuerst wird ein Ausgangsmaterial – oft ein Metall, eine Legierung oder eine Keramik – in einen Dampf umgewandelt. Dieser Dampf wandert dann durch das Vakuum und kondensiert auf dem Zielobjekt (dem Substrat) und bildet einen festen, fest haftenden Film.

Da dies im Vakuum geschieht, ist der Prozess extrem sauber und verhindert, dass Verunreinigungen im Beschichtung eingeschlossen werden.

Verdampfung vs. Sputtern

Es gibt zwei Hauptmethoden zur Erzeugung des Dampfes:

- Verdampfung (Evaporation): Das Ausgangsmaterial wird erhitzt, bis es im Wesentlichen siedet und verdampft. Die Elektronenstrahlverdampfung (E-Beam-Verdampfung) ist eine gängige Technik zur Abscheidung einer breiten Palette von Materialien, einschließlich Metallen und sogar Oxiden.

- Sputtern: Das Ausgangsmaterial (das „Target“) wird mit energiereichen Ionen beschossen. Dieser Aufprall schlägt physikalisch Atome von der Oberfläche des Targets ab und schleudert sie in einem Prozess, der einem Sandstrahlen im atomaren Maßstab ähnelt, in Richtung des Substrats.

Das Ergebnis: Hochreine Dünnschichten

Das Ergebnis ist ein abgeschiedener Film, der zwischen wenigen Nanometern und mehreren Mikrometern dick sein kann. Da es sich um eine physikalische Übertragung des Ausgangsmaterials handelt, ist der resultierende Film außergewöhnlich rein und dicht und spiegelt die Eigenschaften des Materials, von dem er stammt, genau wider.

Dieser Prozess kann auch gesteuert werden, um komplexe Strukturen zu erzeugen, einschließlich mehrerer Schichten unterschiedlicher Materialien oder Filme mit abgestufter Zusammensetzung.

Wichtige Anwendungen und ihr Zweck

Die Vielseitigkeit von PVD ermöglicht es, kritische Herausforderungen in zahlreichen Hightech-Branchen zu lösen. Die Anwendung wird durch die Eigenschaften des abgeschiedenen Materials bestimmt.

Verbesserung der Haltbarkeit und Verschleißfestigkeit

Harte Materialien wie Titannitrid können auf Schneidwerkzeuge, Bohrer und industrielle Formen gesputtert werden. Dies erzeugt eine harte, korrosionsbeständige Beschichtung, die die Lebensdauer und Leistung von Werkzeugen, die in rauen Umgebungen eingesetzt werden, dramatisch verlängert.

Thermische und Barrierebeschichtungen

In der Luft- und Raumfahrtindustrie wird PVD zur Aufbringung dichter, temperaturbeständiger Beschichtungen auf Komponenten wie Turbinenschaufeln verwendet. Diese thermischen Barrierebeschichtungen schützen die darunter liegenden Teile vor den extremen Temperaturen eines Strahltriebwerks und verbessern so die Haltbarkeit und Sicherheit.

Fortschrittliche optische und elektronische Filme

Die Präzision von PVD macht es für die Elektronik unerlässlich. Es wird verwendet, um die leitfähigen Metallschichten auf Halbleitern abzuscheiden, um entspiegelnde optische Filme für Solarpaneele und Linsen zu erzeugen und sogar um die reflektierenden Schichten, die in holografischen Displays verwendet werden.

Biokompatible medizinische Beschichtungen

PVD wird verwendet, um inerte und biokompatible Beschichtungen auf medizinische Implantate, chirurgische Instrumente und andere Geräte aufzubringen. Diese Filme stellen sicher, dass das Gerät nicht mit dem Körper reagiert, was die Patientensicherheit und die Geräteleistung verbessert.

Die Abwägungen verstehen

Obwohl PVD leistungsstark ist, ist es keine universelle Lösung. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Die „Sichtlinien“-Beschränkung

Da die verdampften Atome in einer relativ geraden Linie von der Quelle zum Substrat wandern, ist PVD ein „Sichtlinien“-Prozess. Es eignet sich hervorragend zum Beschichten ebener oder außen gekrümmter Oberflächen, hat aber Schwierigkeiten, komplexe, innere Geometrien oder die Innenseite schmaler Rohre gleichmäßig zu beschichten.

Prozesskomplexität und Kosten

PVD erfordert hochentwickelte und teure Ausrüstung, einschließlich Hochvakuumkammern und Hochleistungsknotenquellen. Der Prozess erfordert erhebliche Fachkenntnisse, um Variablen wie Temperatur, Druck und Abscheidungsrate zu steuern, um die gewünschten Filmeigenschaften zu erzielen.

Material- und Substratverträglichkeit

Obwohl vielseitig, können nicht alle Materialien einfach mit PVD abgeschieden werden. Darüber hinaus beinhaltet der Prozess oft erhöhte Temperaturen, was bedeutet, dass das Substratmaterial der Hitze standhalten muss, ohne sich zu verformen oder beschädigt zu werden.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl einer Beschichtungstechnologie hängt vollständig von Ihrem gewünschten Ergebnis ab. Nutzen Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf extremer Härte und Verschleißfestigkeit liegt: PVD ist eine führende Wahl für die Auftragung harter, keramischer Beschichtungen auf Werkzeuge und Komponenten.

- Wenn Ihr Hauptaugenmerk auf hochreinen elektronischen oder optischen Schichten liegt: Die Präzision und die geringe Kontaminationsumgebung von PVD machen es überlegen für Halbleiter, Sensoren und optische Anwendungen.

- Wenn Ihr Hauptaugenmerk auf thermischem Schutz für kritische Teile liegt: PVD ist der Industriestandard für die Herstellung der dichten thermischen Barrierebeschichtungen, die für Luft- und Raumfahrt sowie Hochleistungsmotoren unerlässlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, innerer Formen liegt: Möglicherweise müssen Sie Alternativen wie die chemische Gasphasenabscheidung (CVD) untersuchen, die Oberflächen außerhalb der Sichtlinie leichter beschichten kann.

Letztendlich geht es bei PVD darum, die inhärenten Stärken eines Materials zu nutzen, indem man sie präzise auf die Oberfläche eines anderen überträgt.

Zusammenfassungstabelle:

| Hauptanwendung | Hauptzweck | Häufig abgeschiedene Materialien |

|---|---|---|

| Schneidwerkzeuge & Industrieteile | Extreme Härte & Verschleißfestigkeit | Titannitrid (TiN), Chromnitrid (CrN) |

| Luft- und Raumfahrtkomponenten | Thermische Barriere & Korrosionsschutz | Yttriumstabilisiertes Zirkonoxid (YSZ), MCrAlY-Legierungen |

| Halbleiter & Elektronik | Leitfähige & Isolierende Schichten | Aluminium, Kupfer, Siliziumdioxid |

| Medizinische Implantate & Geräte | Biokompatibilität & Korrosionsbeständigkeit | Titan, Tantal, Nitinol |

| Optische Linsen & Displays | Entspiegelungs- & Reflexionsbeschichtungen | Magnesiumfluorid, Silber, Siliziumnitrid |

Bereit, die Leistung Ihres Produkts mit einer hochreinen PVD-Beschichtung zu verbessern?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für präzise physikalische Gasphasenabscheidungsverfahren. Ob Sie modernste Halbleiter, langlebige medizinische Geräte oder Hochleistungskomponenten für die Luft- und Raumfahrt entwickeln – unsere Lösungen gewährleisten überlegene Filmqualität, Haftung und Konsistenz.

Wir helfen Ihnen dabei:

- Extreme Oberflächenhärte zu erreichen, um die Lebensdauer Ihrer Werkzeuge und Komponenten zu verlängern.

- Thermische Barrierebeschichtungen aufzutragen, um kritische Teile in Umgebungen mit hohen Temperaturen zu schützen.

- Hochreine leitfähige oder optische Filme abzuscheiden für fortschrittliche elektronische und Display-Anwendungen.

- Biokompatible Beschichtungen für medizinische Implantate und chirurgische Instrumente zu gewährleisten.

Lassen Sie unsere Expertise in der Vakuum-Beschichtungstechnologie Ihre Innovation vorantreiben. Kontaktieren Sie noch heute unsere PVD-Spezialisten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und die richtige Lösung für Ihren Laborbedarf zu finden.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten