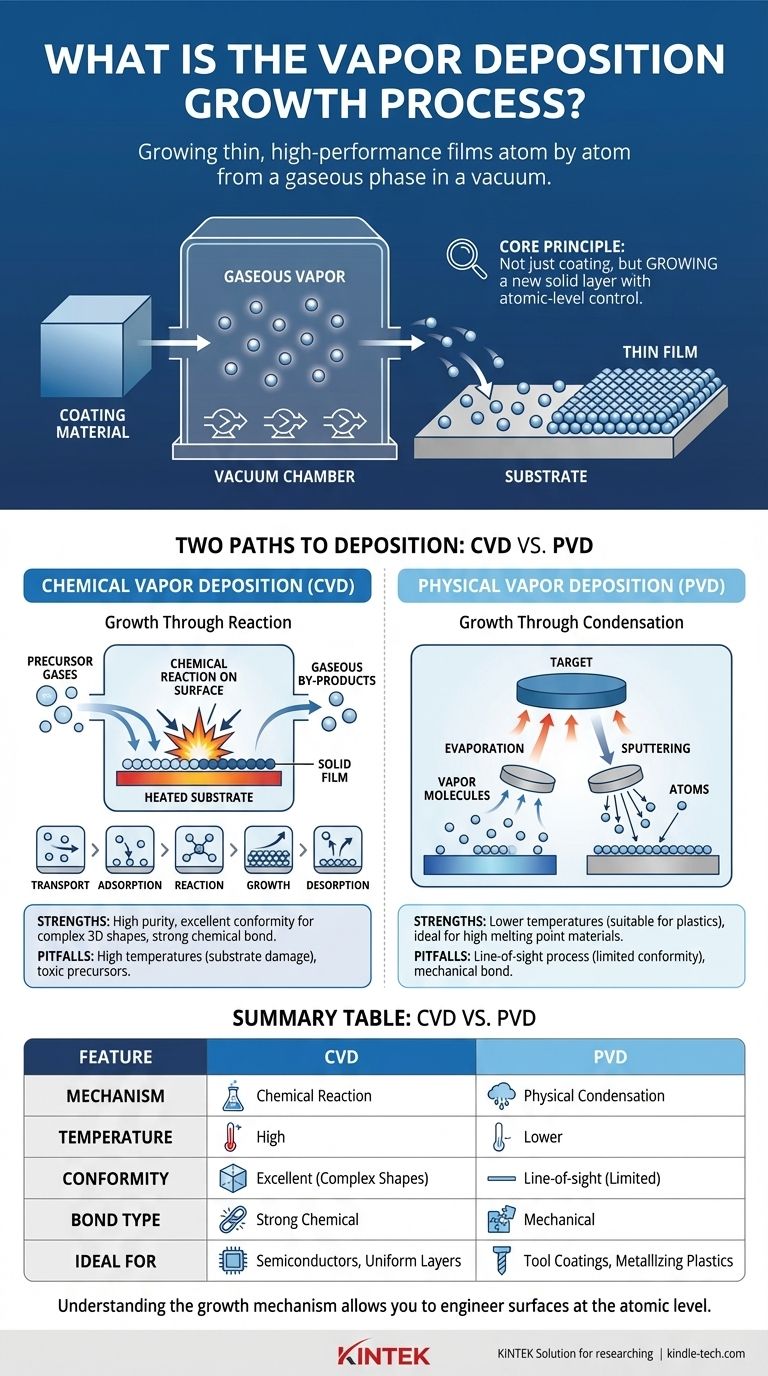

Kurz gesagt, die Gasphasenabscheidung ist eine Familie von Prozessen, die verwendet werden, um eine sehr dünne, hochleistungsfähige Schicht aus festem Material auf eine Oberfläche, bekannt als Substrat, aufzubringen. Dies wird erreicht, indem das Beschichtungsmaterial in einer Vakuumkammer in einen gasförmigen Dampf umgewandelt wird, der dann auf der Oberfläche des Substrats reist und kondensiert oder reagiert, wodurch die Schicht Atom für Atom aufgebaut wird. Die beiden primären Methoden hierfür sind die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD).

Das Kernprinzip der Gasphasenabscheidung ist nicht einfach das Beschichten einer Oberfläche, sondern vielmehr das Wachsenlassen einer neuen festen Schicht darauf aus einer Gasphase. Dies ermöglicht eine beispiellose Kontrolle über die Reinheit, Dicke und strukturellen Eigenschaften des Materials auf mikroskopischer Ebene.

Das Grundprinzip: Aufbau aus der Gasphase

Das Ziel der Gasphasenabscheidung ist es, ultradünne Schichten mit spezifischen, verbesserten Eigenschaften wie Härte, Korrosionsbeständigkeit oder elektrischer Leitfähigkeit zu erzeugen. Der Prozess findet immer in einer kontrollierten Vakuumkammer statt.

Diese Vakuumumgebung ist entscheidend. Sie entfernt unerwünschte Partikel, die die Schicht verunreinigen könnten, und ermöglicht es den verdampften Beschichtungsmolekülen, ungehindert von ihrer Quelle zum Substrat zu gelangen.

Das "Wachstum" erfolgt, wenn diese Dampfmoleküle am Substrat ankommen und wieder in einen festen Zustand übergehen, wodurch eine dichte, stark gebundene Schicht entsteht. Wie dieser Übergang stattfindet, ist der Hauptunterschied zwischen den beiden Haupttypen der Gasphasenabscheidung.

Zwei Wege zur Abscheidung: CVD vs. PVD

Obwohl beide Prozesse eine Schicht aus einem Dampf aufbauen, verwenden sie grundlegend unterschiedliche Mechanismen, um diesen Dampf zu erzeugen und ihn an die Oberfläche zu binden.

Chemische Gasphasenabscheidung (CVD): Wachstum durch Reaktion

Bei der CVD ist die Schicht das Produkt einer chemischen Reaktion, die direkt auf der Oberfläche des Substrats stattfindet.

Der Prozess beginnt mit der Einführung eines oder mehrerer flüchtiger Gasmoleküle, bekannt als Precursoren, in die Kammer. Diese Precursoren enthalten die Atome, die für die endgültige Schicht benötigt werden.

Das Substrat wird auf eine präzise Reaktionstemperatur erhitzt. Wenn die Precursorgase mit der heißen Oberfläche in Kontakt kommen, zersetzen sie sich oder reagieren miteinander.

Diese Reaktion bildet das gewünschte feste Material, das sich auf dem Substrat abscheidet, während unerwünschte chemische Nebenprodukte in einem gasförmigen Zustand verbleiben und aus der Kammer gepumpt werden.

Der CVD-Prozess durchläuft mehrere verschiedene Stadien:

- Transport: Precursorgase werden zum Substrat transportiert.

- Adsorption: Gasmoleküle haften physikalisch an der Oberfläche des Substrats.

- Reaktion: Die Wärme energetisiert die Moleküle, wodurch sie chemisch reagieren und einen neuen Feststoff bilden.

- Wachstum: Der Feststoff nukleiert und wächst, wodurch die Schicht Schicht für Schicht aufgebaut wird.

- Desorption: Gasförmige Nebenprodukte lösen sich von der Oberfläche und werden entfernt.

Physikalische Gasphasenabscheidung (PVD): Wachstum durch Kondensation

Bei der PVD beginnt das Beschichtungsmaterial als fester Target in der Vakuumkammer. Es wird durch rein physikalische Mittel in einen Dampf umgewandelt, gelangt zum Substrat und kondensiert wieder zu einer festen Schicht. Eine chemische Reaktion ist nicht beabsichtigt.

Zwei gängige PVD-Methoden sind:

- Verdampfung: Das feste Ausgangsmaterial wird erhitzt, bis es verdampft. Dieser Dampf reist dann durch das Vakuum und kondensiert auf dem kühleren Substrat, ähnlich wie Wasserdampf, der auf einer kalten Oberfläche Tau bildet.

- Sputtern: Das Ausgangsmaterial (oder "Target") wird mit hochenergetischen Ionen beschossen. Dieser Beschuss wirkt wie ein mikroskopischer Sandstrahler, der Atome physikalisch vom Target abschlägt. Diese ausgestoßenen Atome reisen dann und lagern sich auf dem Substrat ab.

Die Kompromisse verstehen

Die Wahl zwischen CVD und PVD hängt vollständig von den gewünschten Schichteigenschaften, dem Substratmaterial und der spezifischen Anwendung ab.

Stärken der CVD

CVD zeichnet sich durch die Erzeugung hochreiner, dichter und gleichmäßiger Schichten aus. Da der Precursor ein Gas ist, kann er in komplexe, nicht-sichtbare Oberflächen und komplizierte Geometrien eindringen und diese mit außergewöhnlicher Konformität beschichten. Die mit dem Substrat gebildete chemische Bindung ist typischerweise sehr stark.

Häufige Nachteile der CVD

Die oft für die chemische Reaktion erforderlichen hohen Temperaturen können wärmeempfindliche Substrate beschädigen. Die Precursor-Chemikalien können auch hochgiftig oder korrosiv sein, was eine sorgfältige Handhabung und Entsorgung der Nebenprodukte erfordert.

Stärken der PVD

PVD ist ein Niedertemperaturverfahren, wodurch es für eine breitere Palette von Substraten, einschließlich Kunststoffen und anderen wärmeempfindlichen Materialien, geeignet ist. Es eignet sich hervorragend zum Abscheiden von Materialien mit sehr hohen Schmelzpunkten, die chemisch schwer zu verdampfen sind.

Häufige Nachteile der PVD

PVD ist im Allgemeinen ein "Sichtlinien"-Verfahren, was bedeutet, dass es schwierig sein kann, komplexe Formen oder die Innenseiten von Hohlteilen gleichmäßig zu beschichten. Obwohl die Haftung gut ist, ist die Bindung typischerweise mechanisch und nicht chemisch, was für einige Anwendungen eine Einschränkung sein kann.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach dem Endergebnis richten, das Sie erzielen müssen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer hochreinen, kristallinen Halbleiterschicht liegt: CVD ist der Industriestandard aufgrund seiner präzisen Kontrolle über chemische Reinheit und Kristallstruktur.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer harten, verschleißfesten Beschichtung auf ein Metallwerkzeug liegt: PVD, insbesondere Sputtern, wird oft aufgrund seiner Fähigkeit bevorzugt, langlebige Keramik- und Metallschichten bei niedrigeren Temperaturen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen 3D-Teils mit einer gleichmäßigen Schutzschicht liegt: CVD ist die überlegene Wahl, da das Precursorgas alle exponierten Oberflächen gleichmäßig durchdringen und beschichten kann.

- Wenn Ihr Hauptaugenmerk auf der Metallisierung eines Kunststoffteils zu dekorativen oder abschirmenden Zwecken liegt: PVD ist die bevorzugte Methode, da die niedrige Prozesstemperatur das Substrat nicht schmelzen oder verformen wird.

Indem Sie den grundlegenden Wachstumsmechanismus verstehen, können Sie den Prozess auswählen, der die Oberfläche Ihres Materials auf atomarer Ebene so gestaltet, dass er Ihre präzisen Leistungsziele erfüllt.

Zusammenfassungstabelle:

| Merkmal | Chemische Gasphasenabscheidung (CVD) | Physikalische Gasphasenabscheidung (PVD) |

|---|---|---|

| Mechanismus | Chemische Reaktion auf der Substratoberfläche | Physikalische Kondensation von verdampftem Material |

| Temperatur | Hoch (kann empfindliche Substrate beschädigen) | Niedriger (geeignet für Kunststoffe usw.) |

| Schichtkonformität | Hervorragend für komplexe, 3D-Formen | Sichtlinie; begrenzt für komplexe Geometrien |

| Bindungstyp | Starke chemische Bindung | Mechanische Bindung |

| Ideal für | Hochreine Halbleiter, gleichmäßige Schutzschichten | Harte Beschichtungen auf Werkzeugen, Metallisierung von Kunststoffen |

Bereit, die Oberfläche Ihres Materials auf atomarer Ebene zu gestalten?

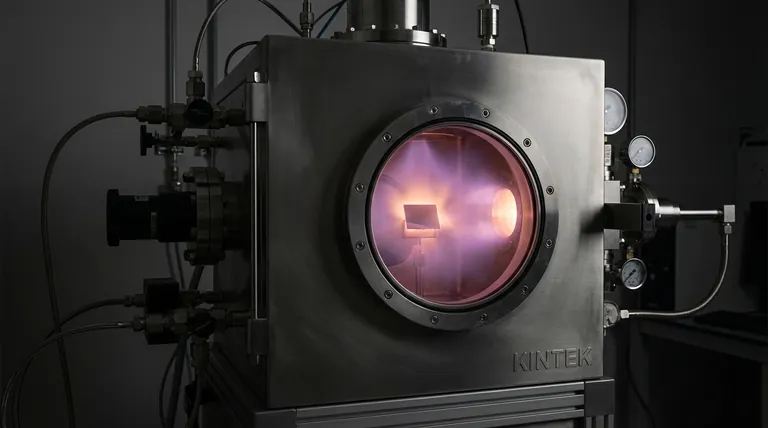

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien für Gasphasenabscheidungsprozesse. Egal, ob Sie Halbleiter entwickeln, verschleißfeste Beschichtungen aufbringen oder Komponenten metallisieren, unsere Lösungen liefern die Präzision, Reinheit und Leistung, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifische CVD- oder PVD-Anwendung unterstützen und Ihnen helfen können, Ihre präzisen Leistungsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

Andere fragen auch

- Warum verwenden wir CVD? Erschließen Sie unübertroffene Präzision bei der Dünnschichtabscheidung

- Welche Funktion erfüllt ein horizontaler rohrförmiger Quarzreaktor in einem Hot-Wall-CVD-System? Kernleistung & Rolle

- Ist Sputter-Tönung gut? Erläuterung von Premium-Wärmeabweisung und Langzeitbeständigkeit

- Was ist chemische Gasphasenabscheidung (Chemical Vapour Deposition) beim Kristallwachstum? Aufbau hochwertiger Materialien von Grund auf (Atom für Atom)

- Was ist Pyrolyse im Kontext der Herstellung von einlagigem Graphen? Überwindung der thermischen Barriere von 1000 °C

- Was sind die Parameter des CVD-Prozesses? Beherrschen Sie Filmqualität, Rate und Konformität

- Was ist die Theorie des Magnetronsputterns? Ein Leitfaden zur hocheffizienten Dünnschichtabscheidung

- Was sind die Vorteile des DC-Sputterns? Erzielen Sie kostengünstige, hochwertige Metallbeschichtungen