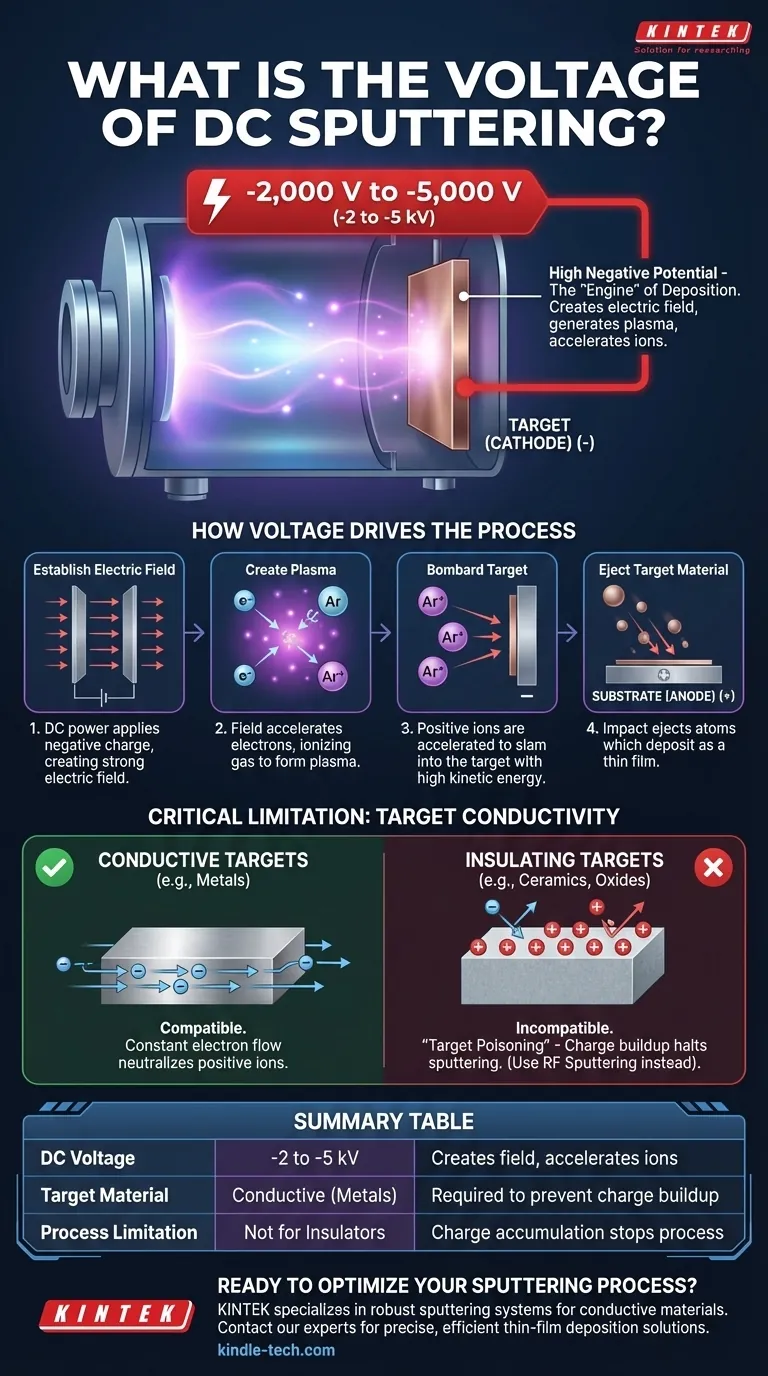

Beim DC-Sputtern handelt es sich bei der angelegten Spannung um ein hohes negatives Potenzial, das typischerweise zwischen -2.000 und -5.000 Volt (-2 bis -5 kV) liegt. Diese Spannung wird direkt auf das Targetmaterial angelegt, das als Kathode fungiert. Dieser spezifische elektrische Zustand ist der grundlegende Antrieb für den gesamten Abscheidungsprozess.

Die hohe DC-Spannung ist nicht nur eine Einstellung; sie ist der Motor des Sputterprozesses. Ihr Hauptzweck ist es, ein starkes elektrisches Feld zu erzeugen, das ein Plasma erzeugt und dann positive Ionen aggressiv auf das Target beschleunigt, um Atome physisch für die Abscheidung herauszuschlagen.

Wie die Spannung den Sputterprozess antreibt

Um das DC-Sputtern zu verstehen, muss man die genaue Rolle dieser hohen Spannung in jedem Schritt kennen. Sie orchestriert eine Kettenreaktion in der Vakuumkammer.

Aufbau des elektrischen Feldes

Der Prozess beginnt, wenn das DC-Netzteil die negative Ladung von -2 bis -5 kV auf das Targetmaterial (die Kathode) anlegt. Die Kammerwände oder eine spezielle Elektrode fungieren als Anode (die positive Seite) und erzeugen so ein starkes elektrisches Feld zwischen ihnen.

Erzeugung des Plasmas

In der Niederdruckgasumgebung (typischerweise Argon) werden lose freie Elektronen durch dieses intensive elektrische Feld beschleunigt. Wenn sie an Geschwindigkeit und Energie gewinnen, kollidieren sie mit neutralen Gasatomen und entreißen ihnen ihre eigenen Elektronen.

Dieses Ereignis erzeugt zwei neue Teilchen: ein weiteres freies Elektron und ein positiv geladenes Gasion. Diese Kaskade von Kollisionen entzündet und erhält schnell ein sichtbares Plasma, das lediglich eine Wolke dieser geladenen Ionen und freien Elektronen ist.

Beschuss des Targets

Die neu erzeugten positiven Ionen werden nun stark von dem hochnegativen Target angezogen. Das elektrische Feld beschleunigt diese Ionen, sodass sie mit erheblicher kinetischer Energie auf die Oberfläche des Targets aufprallen.

Herauslösen des Targetmaterials

Dieser hochenergetische Ionenbeschuss ist ein physikalischer und kein chemischer Prozess. Der Aufprall hat genügend Kraft, um Atome oder Moleküle aus dem Targetmaterial herauszuschlagen. Diese „gesputterten“ Atome wandern dann durch die Kammer und lagern sich als dünne Schicht auf dem Substrat ab.

Die kritische Einschränkung der DC-Spannung

Die Verwendung einer Gleichspannung (DC) ist sowohl die Stärke als auch die Hauptschwäche des Systems. Sie bestimmt, welche Materialien abgeschieden werden können und welche nicht.

Die Anforderung eines leitfähigen Targets

DC-Sputtern ist nur für elektrisch leitfähige Targetmaterialien, wie reine Metalle, effektiv. Ein konstanter Elektronenfluss durch das Target ist erforderlich, um die negative Ladung aufrechtzuerhalten und die ständig auftreffenden positiven Ionen zu neutralisieren.

Das Problem mit isolierenden Materialien

Wenn Sie versuchen, ein nicht leitendes (isolierendes) Target zu verwenden, tritt ein Phänomen auf, das als „Target-Vergiftung“ bekannt ist. Die positive Ladung der auftreffenden Gasionen sammelt sich auf der Oberfläche des Targets an, da das Material sie nicht ableiten kann.

Diese Ansammlung positiver Ladung neutralisiert effektiv die negative Spannung und schirmt das Target vor weiterem Ionenbeschuss ab. Das Plasma mag zwar leuchten, aber der Sputterprozess kommt zum Erliegen.

Die richtige Wahl für Ihr Ziel treffen

Die Art der Spannung ist der wichtigste Faktor bei der Auswahl eines Sputtersystems. Ihre Entscheidung muss auf dem Material basieren, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Metallen oder anderen leitfähigen Materialien liegt: DC-Sputtern ist aufgrund seiner hohen Abscheidungsraten und der einfacheren Stromversorgung die effizienteste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Isolatoren (wie Keramiken oder Oxiden) liegt: DC-Sputtern ist mit Ihrem Ziel grundlegend unvereinbar, und Sie müssen eine Technik wie RF-Sputtern (Hochfrequenz-Sputtern) verwenden, um eine Aufladung zu verhindern.

Letztendlich ist das Verständnis der Rolle der Spannung der Schlüssel zur Auswahl der richtigen Sputtertechnik für Ihr Material.

Zusammenfassungstabelle:

| Parameter | Typischer Bereich | Zweck |

|---|---|---|

| DC-Spannung | -2.000 bis -5.000 V (-2 bis -5 kV) | Erzeugt ein elektrisches Feld, beschleunigt Ionen zum Sputtern des Targetmaterials |

| Targetmaterial | Elektrisch leitfähig (z. B. Metalle) | Erforderlich für DC-Sputtern, um eine Aufladung zu verhindern |

| Prozessbeschränkung | Nicht geeignet für isolierende Materialien (Keramiken, Oxide) | Ladungsansammlung stoppt das Sputtern; stattdessen ist RF-Sputtern erforderlich |

Bereit, Ihren Sputterprozess zu optimieren?

DC-Sputtern ist ideal für die Hochgeschwindigkeitsabscheidung leitfähiger Materialien, aber die Auswahl der richtigen Ausrüstung ist entscheidend für Ihre spezifische Anwendung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet robuste Sputtersysteme, die auf Ihre Forschungs- und Produktionsanforderungen zugeschnitten sind.

Lassen Sie uns Ihnen helfen, eine präzise und effiziente Dünnschichtabscheidung zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre Projektanforderungen zu besprechen und herauszufinden, wie KINTEK-Lösungen die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Funkenplasmagesinterter Ofen SPS-Ofen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen