Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zum Aufbau eines hochwertigen, festen Dünnfilms auf einer Oberfläche. Sie funktioniert, indem spezifische reaktive Gase, sogenannte Precursoren, in eine kontrollierte Kammer geleitet werden, die das zu beschichtende Objekt (das Substrat) enthält. Diese Gase unterliegen dann einer chemischen Reaktion an der Oberfläche des Substrats, wobei das gewünschte Material Schicht für Schicht abgeschieden wird, während ein Gasstrom unerwünschte Nebenprodukte entfernt.

Das Grundprinzip der CVD ist nicht einfach das Aufsprühen einer Beschichtung, sondern der Aufbau eines Materials Atom für Atom aus der Gasphase. Es wandelt flüchtige chemische Precursoren durch präzise gesteuerte chemische Reaktionen direkt auf einer Zieloberfläche in einen festen, hochleistungsfähigen Film um.

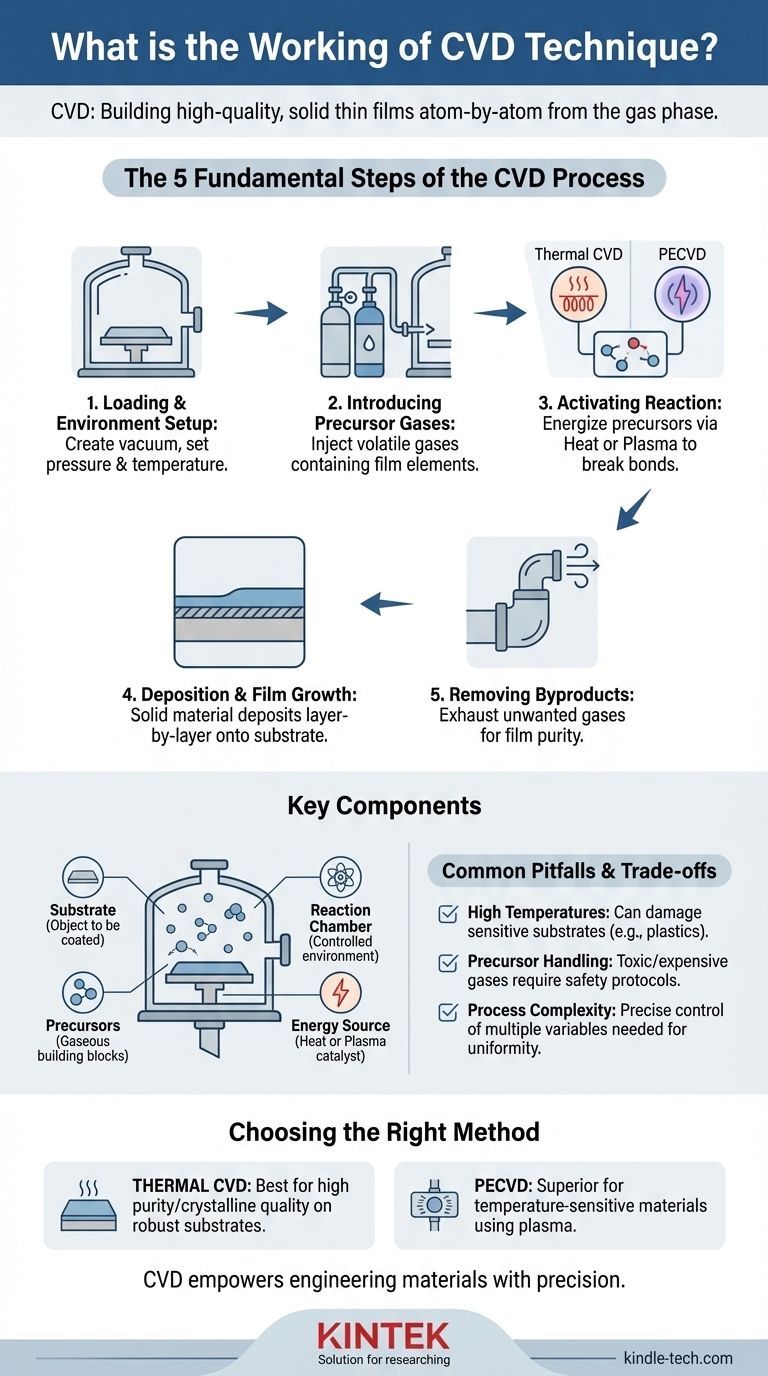

Die grundlegenden Schritte des CVD-Prozesses

Um zu verstehen, wie CVD funktioniert, ist es am besten, den Prozess in eine Abfolge kontrollierter Ereignisse zu zerlegen. Jeder Schritt ist entscheidend für die Erzielung eines gleichmäßigen, dichten und reinen Endfilms.

Schritt 1: Laden und Herstellen der Umgebung

Zuerst wird das Substrat – das zu beschichtende Material – in eine versiegelte Reaktionskammer gelegt. Die Umgebung wird dann sorgfältig kontrolliert, oft durch Erzeugung eines Vakuums und anschließendes Einstellen eines spezifischen Drucks und einer Temperatur.

Diese anfängliche Kontrolle ist entscheidend, da sie Verunreinigungen entfernt und die präzise Grundlage für die nachfolgenden chemischen Reaktionen schafft.

Schritt 2: Einleiten der Precursorgase

Ein oder mehrere flüchtige Precursorgase werden in die Kammer injiziert. Diese Gase enthalten die chemischen Elemente, aus denen der endgültige Film bestehen wird.

Um beispielsweise einen Siliziumfilm abzuscheiden, könnte ein Gas wie Silan (SiH₄) verwendet werden. Manchmal wird ein nicht-reaktives Trägergas verwendet, um den Transport der Precursoren zu unterstützen und stabile Flussraten aufrechtzuerhalten.

Schritt 3: Aktivierung der chemischen Reaktion

Die Precursorgase müssen energetisiert werden, um zu reagieren und sich zu zersetzen. Dies ist der kritischste Schritt und unterscheidet verschiedene Arten von CVD.

Gängige Aktivierungsmethoden umfassen:

- Wärme (thermische CVD): Die Kammer und das Substrat werden auf eine hohe Temperatur erhitzt, wodurch die thermische Energie bereitgestellt wird, die zum Aufbrechen der chemischen Bindungen in den Precursorgasen erforderlich ist.

- Plasma (Plasma-Enhanced CVD oder PECVD): In der Kammer wird ein HF-Plasma erzeugt. Dieses Plasma erzeugt hochreaktive Ionen und Radikale, die bei viel niedrigeren Temperaturen als bei der thermischen CVD reagieren können.

Schritt 4: Abscheidung und Filmwachstum

Wenn die Precursoren an oder in der Nähe der erhitzten Substratoberfläche reagieren oder sich zersetzen, lagert sich das gewünschte feste Material darauf ab.

Dieser Prozess baut im Laufe der Zeit einen dünnen Film auf. Da sich die Precursoren im gasförmigen Zustand befinden, kann der Film gleichmäßig über komplexe Formen wachsen und alle exponierten Bereiche bedecken.

Schritt 5: Entfernen von Nebenprodukten

Die chemischen Reaktionen erzeugen fast immer unerwünschte flüchtige Nebenprodukte. Im Silan-Beispiel ist beispielsweise Wasserstoffgas (H₂) ein Nebenprodukt.

Ein konstanter Gasfluss durch die Kammer, verbunden mit einem Abgassystem, entfernt kontinuierlich diese Nebenprodukte und alle nicht reagierten Precursorgase, wodurch die Reinheit des wachsenden Films gewährleistet wird.

Verständnis der Schlüsselkomponenten und ihrer Rollen

Der CVD-Prozess beruht auf einigen Kernkomponenten, die zusammenwirken. Das Verständnis jedes Teils verdeutlicht, wie das gesamte System funktioniert.

Das Substrat

Dies ist einfach das zu beschichtende Objekt oder Material. Seine Oberflächeneigenschaften und Temperatur sind kritische Faktoren, die beeinflussen, wie der Film haftet und wächst.

Die Precursoren

Dies sind die Bausteine des Films, die in gasförmiger Form geliefert werden. Die Wahl der Precursoren ist entscheidend, da sie die Zusammensetzung der endgültigen Beschichtung und die Reaktionsnebenprodukte bestimmt.

Die Reaktionskammer

Dies ist das Herzstück des Systems – ein versiegelter Behälter, der eine präzise Kontrolle über Druck, Temperatur und Gasatmosphäre ermöglicht. Das Material der Kammer muss den Prozessbedingungen standhalten können, ohne den Film zu kontaminieren.

Die Energiequelle

Ob Heizelement oder Plasmagenerator, die Energiequelle ist der Katalysator, der die chemische Umwandlung von Gas zu Feststoff antreibt. Sie bestimmt die Geschwindigkeit und Art der Abscheidung.

Häufige Fallstricke und technische Kompromisse

Obwohl leistungsfähig, ist CVD keine universell perfekte Lösung. Ihre Wirksamkeit wird durch eine Reihe technischer Kompromisse bestimmt.

Hohe Temperaturen können eine Einschränkung sein

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius). Dies kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder verformen.

Precursor-Handhabung und Kosten

Die als Precursoren verwendeten Spezialgase können teuer, giftig oder hochentzündlich sein. Dies erfordert erhebliche Investitionen in die Sicherheitsinfrastruktur und sorgfältige Handhabungsprotokolle.

Prozesskomplexität und -kontrolle

Die Erzielung eines hochwertigen, gleichmäßigen Films erfordert eine präzise Kontrolle über mehrere Variablen gleichzeitig: Gasflussraten, Temperatur, Druck und Sauberkeit der Kammer. Jede Abweichung kann zu Defekten im Endprodukt führen.

So wenden Sie dies auf Ihr Projekt an

Ihre Wahl der CVD-Methode hängt vollständig von den Anforderungen Ihres Substrats und den gewünschten Eigenschaften des Endfilms ab.

- Wenn Ihr Hauptaugenmerk auf hoher Reinheit und kristalliner Qualität liegt: Thermische CVD ist oft die beste Wahl, vorausgesetzt, Ihr Substrat kann den hohen Prozesstemperaturen standhalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Plasma-Enhanced CVD (PECVD) ist die überlegene Option, da sie die Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Abdeckung komplexer 3D-Formen liegt: Die gasförmige Natur des CVD-Prozesses macht ihn von Natur aus gut geeignet für die Erzeugung konformer Beschichtungen, die mit Sichtlinienmethoden schwer zu erreichen sind.

Letztendlich ermöglicht Ihnen die Beherrschung des CVD-Prozesses, Materialien präzise vom molekularen Niveau an zu konstruieren.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselfunktion |

|---|---|

| 1. Umgebung einrichten | Substrat laden und kontrollierten Druck/Temperatur herstellen. |

| 2. Gaseinleitung | Flüchtige Precursorgase in die Kammer injizieren. |

| 3. Reaktionsaktivierung | Gase durch Wärme oder Plasma energetisieren, um die Zersetzung einzuleiten. |

| 4. Filmabscheidung | Festes Material lagert sich Schicht für Schicht auf dem Substrat ab. |

| 5. Nebenproduktentfernung | Abgassystem entfernt unerwünschte Gase, um die Reinheit des Films zu gewährleisten. |

Bereit, Ihre Materialien präzise zu konstruieren?

Das Verständnis der Feinheiten der CVD ist der erste Schritt. Eine erfolgreiche Umsetzung erfordert die richtige Ausrüstung und Expertise. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für all Ihre Abscheidungsbedürfnisse, egal ob Sie mit thermischer CVD für hochreine Filme oder PECVD für temperaturempfindliche Substrate arbeiten.

Unsere Lösungen helfen Ihnen, gleichmäßige, hochwertige Beschichtungen für Anwendungen in Halbleitern, Forschung und fortschrittlichen Materialien zu erzielen. Lassen Sie sich von unseren Experten zur optimalen Einrichtung für Ihr Projekt führen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere CVD-Systeme die Fähigkeiten Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

Andere fragen auch

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Was ist der Unterschied zwischen Plasma-CVD und thermischer CVD? Wählen Sie die richtige Methode für Ihr Substrat

- Was ist der Unterschied zwischen PECVD und APCVD? Wählen Sie die richtige CVD-Methode für Ihre Anwendung

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung