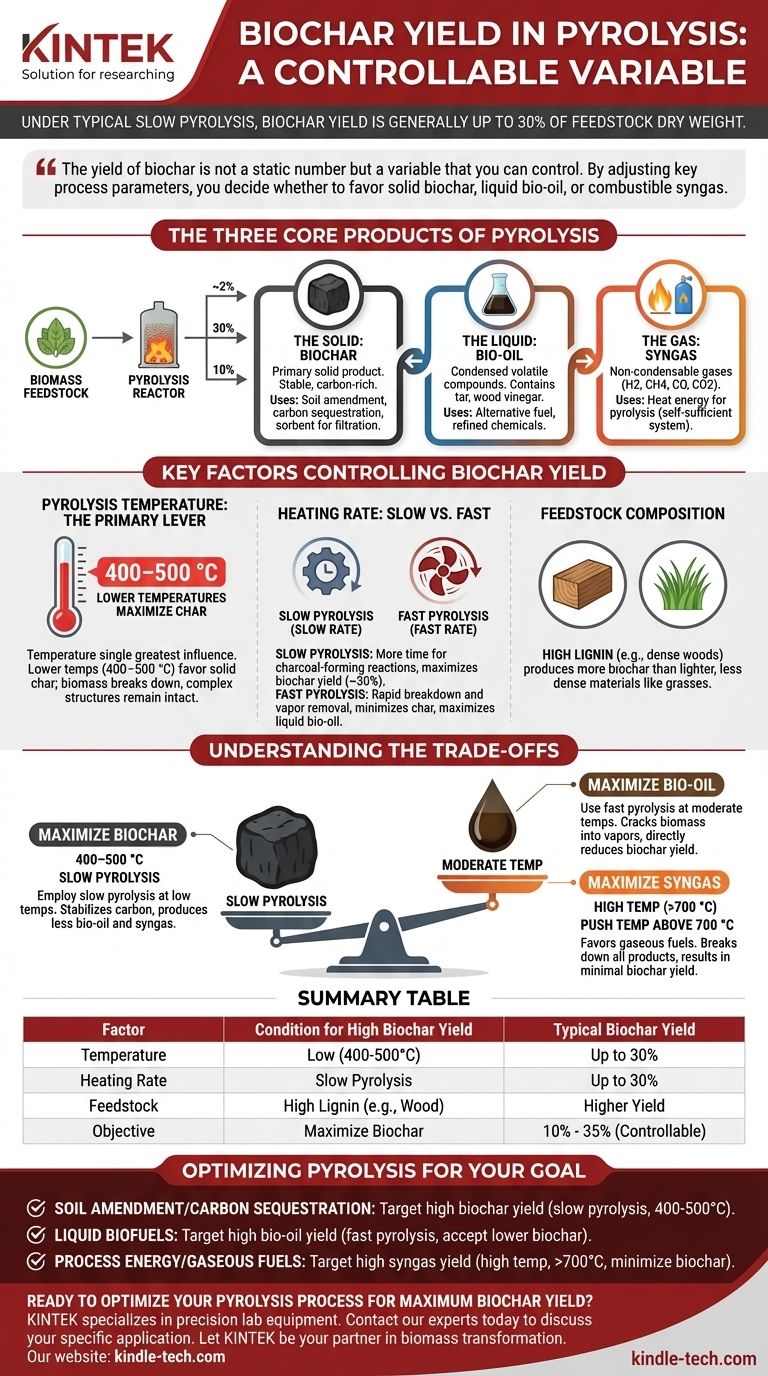

Unter typischen Bedingungen der langsamen Pyrolyse beträgt die Biochar-Ausbeute im Allgemeinen bis zu 30% des Trockengewichts des ursprünglichen Ausgangsmaterials. Diese Zahl ist jedoch keine feste Konstante. Sie ist das Ergebnis eines kontrollierten thermischen Prozesses, bei dem die endgültige Verteilung der Produkte – fest, flüssig und gasförmig – gezielt manipuliert wird.

Die Biochar-Ausbeute ist keine statische Zahl, sondern eine Variable, die Sie steuern können. Durch die Anpassung wichtiger Prozessparameter, hauptsächlich Temperatur und Heizrate, entscheiden Sie im Wesentlichen, ob die Produktion von festem Biochar, flüssigem Bio-Öl oder brennbarem Synthesegas bevorzugt wird.

Die drei Kernprodukte der Pyrolyse

Pyrolyse ist ein Prozess der thermischen Zersetzung unter Ausschluss von Sauerstoff. Sie zerstört Materie nicht, sondern wandelt einen einzigen Input (Biomasse) in drei unterschiedliche und wertvolle Outputs um. Das Verständnis dieser Verteilung ist der Schlüssel zum Verständnis der Ausbeute.

Das Feste: Biochar

Dies ist das primäre feste Produkt, ein stabiles, kohlenstoffreiches Material, ähnlich wie Holzkohle. Seine Anwendungen reichen von der landwirtschaftlichen Bodenverbesserung und Kohlenstoffsequestrierung bis hin zur Verwendung als Sorptionsmittel für die Filtration.

Das Flüssige: Bio-Öl

Während des Prozesses werden flüchtige Verbindungen freigesetzt, gekühlt und zu einer flüssigen Fraktion kondensiert. Dies wird oft als Pyrolyseöl oder Bio-Öl bezeichnet und kann Bestandteile wie Teer und Holzessig enthalten. Es kann als alternativer Kraftstoff verwendet oder zu anderen Chemikalien raffiniert werden.

Das Gas: Synthesegas

Dies ist die nicht kondensierbare Gasfraktion, die während der Pyrolyse entsteht. Es enthält eine Mischung aus Wasserstoff, Methan, Kohlenmonoxid und Kohlendioxid. Dieses Gas wird oft aufgefangen und verwendet, um die zur Aufrechterhaltung der Pyrolyse-Reaktion selbst benötigte Wärmeenergie bereitzustellen, wodurch ein sich selbst versorgendes System entsteht.

Schlüsselfaktoren zur Steuerung der Biochar-Ausbeute

Sie können das Gleichgewicht zwischen diesen drei Produkten verschieben, indem Sie die Bedingungen anpassen, unter denen die Pyrolyse stattfindet. Die endgültige Biochar-Ausbeute ist ein direktes Ergebnis dieser Entscheidungen.

Pyrolysetemperatur: Der primäre Hebel

Die Temperatur hat den größten Einfluss auf das Endprodukt. Unterschiedliche Temperaturbereiche begünstigen unterschiedliche Outputs.

Niedrigere Temperaturen, insbesondere im Bereich von 400–500 °C, maximieren die Produktion des festen Kohlenstoffs. Bei diesen Temperaturen zersetzt sich die Biomasse, aber viele der komplexen Kohlenstoffstrukturen bleiben intakt.

Heizrate: Langsam vs. Schnell

Die Geschwindigkeit, mit der die Biomasse ihre Zieltemperatur erreicht, ist entscheidend.

Eine langsame Heizrate (langsame Pyrolyse) lässt mehr Zeit für die Bildung von Holzkohle-Reaktionen, wodurch die Biochar-Ausbeute maximiert wird. Die Angabe "bis zu 30%" ist typisch für diese Methode.

Eine schnelle Heizrate (schnelle Pyrolyse) ist darauf ausgelegt, die Biomasse schnell abzubauen und die Dämpfe sofort zu entfernen, bevor sie weiterreagieren können. Diese Methode minimiert die Kohle und maximiert die Ausbeute an flüssigem Bio-Öl.

Zusammensetzung des Ausgangsmaterials

Die Art der als Ausgangsmaterial verwendeten Biomasse ist wichtig. Materialien mit höherem Ligninanteil, wie dichte Hölzer, neigen dazu, mehr Biochar zu produzieren als leichtere, weniger dichte Materialien wie Gräser. Die anfängliche Zusammensetzung bestimmt die für die Umwandlung verfügbaren Rohstoffe.

Die Kompromisse verstehen

Das Kernprinzip der Pyrolyse ist, dass man nicht alle drei Outputs gleichzeitig maximieren kann. Eine Erhöhung der Ausbeute eines Produkts bedeutet zwangsläufig eine Verringerung der Ausbeute der anderen.

Zur Maximierung von Biochar

Sie müssen langsame Pyrolyse bei relativ niedrigen Temperaturen (400–500 °C) anwenden. Dies stabilisiert den Kohlenstoff in seiner festen Form, produziert aber weniger Bio-Öl und Synthesegas.

Zur Maximierung von Bio-Öl

Sie müssen schnelle Pyrolyse bei moderaten Temperaturen verwenden. Dieser Prozess spaltet die Biomasse in kondensierbare Dämpfe, geht aber direkt auf Kosten der Biochar-Ausbeute, die erheblich sinken kann.

Zur Maximierung von Synthesegas

Das Erhöhen der Temperatur über 700 °C begünstigt die Produktion von gasförmigen Brennstoffen. Dieser Prozess, oft näher an der Vergasung, zersetzt nicht nur die ursprüngliche Biomasse, sondern auch die intermediären flüssigen und festen Produkte, was zu einer minimalen Biochar-Ausbeute führt.

Optimierung der Pyrolyse für Ihr Ziel

Ihre ideale Ausbeute hängt ganz von Ihrem primären Ziel ab. Durch das Verständnis der Hebel können Sie den Prozess auf Ihre spezifischen Bedürfnisse abstimmen.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung oder Kohlenstoffsequestrierung liegt: Streben Sie eine hohe Biochar-Ausbeute durch langsame Pyrolyse bei Temperaturen zwischen 400°C und 500°C an.

- Wenn Ihr Hauptaugenmerk auf der Produktion von flüssigen Biokraftstoffen liegt: Streben Sie eine hohe Bio-Öl-Ausbeute durch schnelle Pyrolyse an und akzeptieren Sie eine geringere Biochar-Ausbeute als notwendigen Kompromiss.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung von Prozessenergie oder gasförmigen Brennstoffen liegt: Streben Sie eine hohe Synthesegas-Ausbeute an, indem Sie bei hohen Temperaturen (über 700°C) arbeiten, was das feste Produkt minimiert.

Indem Sie Pyrolyse als ein steuerbares System und nicht als einen festen Prozess betrachten, können Sie Biomasse in den spezifischen Output umwandeln, der für Ihre Anwendung den größten Wert hat.

Zusammenfassungstabelle:

| Faktor | Bedingung für hohe Biochar-Ausbeute | Typische Biochar-Ausbeute |

|---|---|---|

| Temperatur | Niedrig (400-500°C) | Bis zu 30% |

| Heizrate | Langsame Pyrolyse | Bis zu 30% |

| Ausgangsmaterial | Hoher Ligninanteil (z.B. Holz) | Höhere Ausbeute |

| Ziel | Biochar maximieren | 10% - 35% (steuerbar) |

Bereit, Ihren Pyrolyseprozess für maximale Biochar-Ausbeute zu optimieren?

Bei KINTEK sind wir auf Präzisionslaborgeräte für die Pyrolyseforschung und -entwicklung spezialisiert. Ob Ihr Ziel die Produktion von hochwertigem Biochar, die Raffination von Bio-Öl oder die Optimierung von Synthesegas ist, unsere Reaktoren und Analysewerkzeuge bieten die Kontrolle und die Daten, die Sie benötigen, um Ihre Ziele effizient zu erreichen.

Lassen Sie KINTEK Ihr Partner bei der Biomasseumwandlung sein. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die richtige Ausrüstung für Ihre Laboranforderungen zu entdecken.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Laborautoklav-Reaktor für Hydrothermalsynthese

- Edelstahl-Hochdruck-Autoklav-Reaktor Labor-Druckreaktor

- Mini-Hochdruck-Autoklavreaktor aus Edelstahl für Laboranwendungen

Andere fragen auch

- Was passiert nach der Pyrolyse mit Kunststoff? Entdecken Sie, wie man Abfall in Treibstoff und Chemikalien umwandelt

- Was ist das Funktionsprinzip eines Drehrohrofens? Erreichen Sie eine kontinuierliche, gleichmäßige thermische Verarbeitung

- Was ist der Pyrolyseprozess für Abfall? Verwandeln Sie Müll in wertvollen Brennstoff und Produkte

- Was ist der Unterschied zwischen Kalzinierung und Sintern? Thermische Verarbeitung für die Materialwissenschaft erschließen

- Was ist ein Kalzinierofen? Ein Leitfaden zur Hochtemperatur-Chemischen Umwandlung

- Wie hoch ist die Temperatur des Pyrolyseprozesses? Ein Leitfaden zur Optimierung der Ausbeuten von Biokohle, Bioöl und Synthesegas

- Was sind die Produkte von Pyrolyse und Vergasung? Erschließen Sie den Wert der Biomasseumwandlung

- Was sind die Grenzen der Flash-Pyrolyse? Schlüsselherausforderungen bei der Bioölproduktion