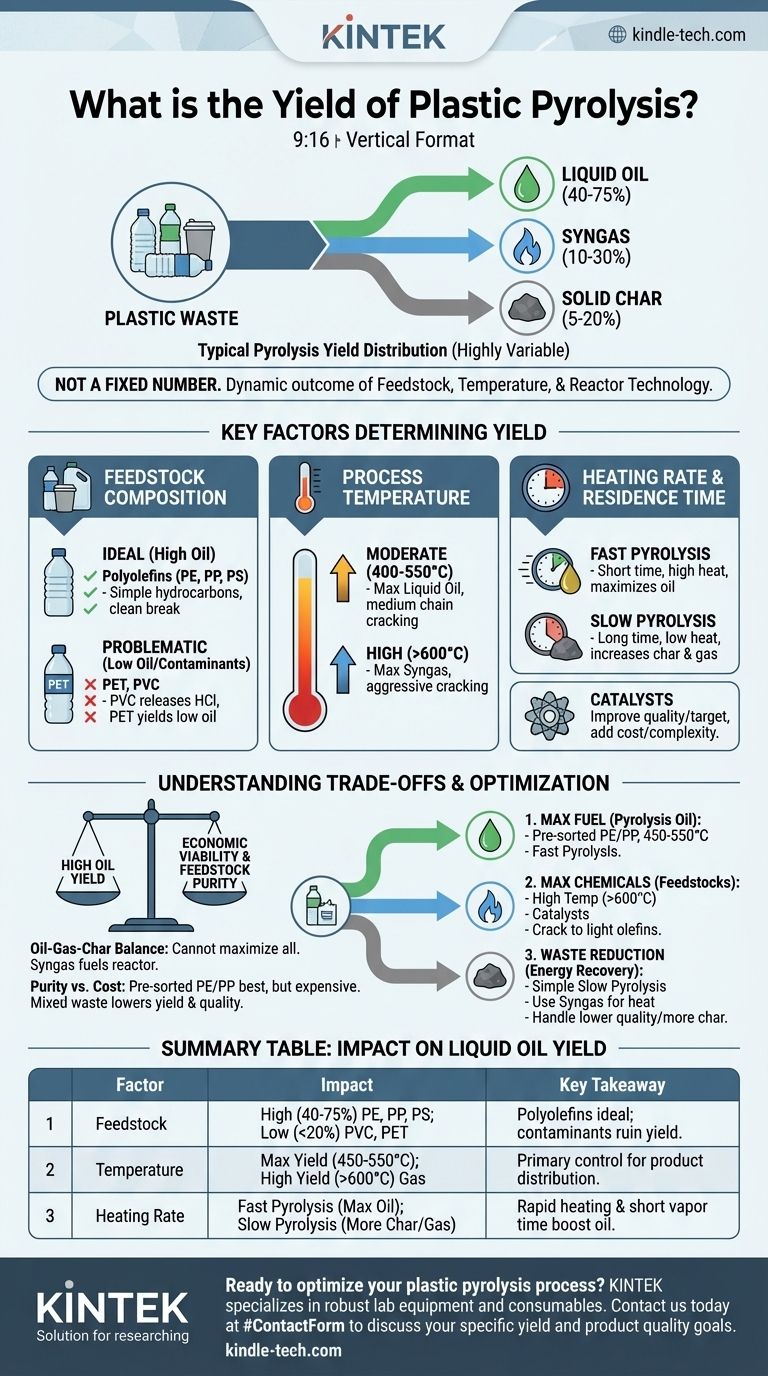

Kurz gesagt: Die Ausbeute an flüssigem Öl aus der Kunststoffpyrolyse liegt typischerweise zwischen 40 % und 75 % nach Gewicht. Die restlichen Produkte sind ein nicht kondensierbares Synthesegas (Syngas), üblicherweise 10-30 %, und ein fester Kohlenstoffrückstand oder Koks, zu 5-20 %. Diese Zahlen sind sehr variabel und nicht garantiert.

Die spezifische Ausbeute eines jeden Kunststoffpyrolysesystems ist keine feste Größe. Sie ist ein dynamisches Ergebnis, das durch die Art des Kunststoff-Einsatzmaterials, die Prozesstemperatur und die verwendete Reaktortechnologie bestimmt wird. Das Verständnis dieser Variablen ist der Schlüssel zur Bewertung des wahren Potenzials des Prozesses.

Schlüsselfaktoren, die die Pyrolyseausbeute bestimmen

Das Erreichen einer wünschenswerten Ausbeute ist eine Übung in der chemischen Verfahrenstechnik. Der Output ist eine direkte Folge der von Ihnen gewählten Inputs und Prozessbedingungen.

Zusammensetzung des Einsatzmaterials: Der Ausgangspunkt

Die Art des Kunststoffs, den Sie in den Reaktor geben, ist der wichtigste Einzelfaktor. Kunststoffe sind nicht alle gleich.

Polyolefine (PE, PP, PS) wie Polyethylen, Polypropylen und Polystyrol sind ideal. Sie sind einfache Kohlenwasserstoffketten, die sauber in Öl, Gas und Koks zerfallen. Diese erzeugen stets die höchsten Flüssigölausbeuten.

Verunreinigende Kunststoffe (PET, PVC) sind hochproblematisch. Polyvinylchlorid (PVC) setzt beim Erhitzen korrosive Salzsäure frei, die Geräte zerstören und das Endöl verunreinigen kann. Polyethylenterephthalat (PET) liefert sehr wenig Öl, stattdessen entstehen feste Terephthalsäure und Wasser, was die Gesamteffizienz des Prozesses senkt.

Prozesstemperatur: Der primäre Steuerhebel

Die Temperatur steuert direkt, wie die langen Polymerketten zerfallen (ein Prozess, der als "Cracken" bezeichnet wird).

Moderate Temperaturen (400–550°C) sind der optimale Bereich zur Maximierung des Flüssigöls. In diesem Bereich zerfallen die Polymerketten in mittellange Kohlenwasserstoffmoleküle, die bei Raumtemperatur zu einem flüssigen Öl kondensieren.

Hohe Temperaturen (>600°C) verursachen ein aggressiveres sekundäres Cracken. Die mittellangen Ölmoleküle werden weiter in sehr kurze, leichte Moleküle zerlegt. Dies erhöht die Ausbeute an nicht kondensierbarem Syngas dramatisch auf Kosten des Flüssigöls.

Heizrate und Verweilzeit: Feinabstimmung der Reaktion

Wie schnell Sie den Kunststoff erhitzen und wie lange Sie ihn auf Temperatur halten, beeinflusst ebenfalls das Ergebnis.

Schnelle Pyrolyse, gekennzeichnet durch eine sehr hohe Heizrate und kurze Verweilzeit (Sekunden), ist darauf ausgelegt, den Kunststoff schnell zu verdampfen und die Dämpfe aus der Heizzone zu entfernen, bevor sie überreagieren können. Diese Methode maximiert die Flüssigölausbeute.

Langsame Pyrolyse, mit einer niedrigen Heizrate und langer Verweilzeit (Minuten bis Stunden), ermöglicht das Auftreten von Sekundärreaktionen. Dies führt tendenziell zu einem höheren Anteil an stabilem Koks und Gas, wodurch die endgültige Flüssigausbeute reduziert wird.

Die Rolle von Katalysatoren

Das Einbringen eines Katalysators in den Prozess kann das Ergebnis erheblich verändern. Katalysatoren, wie Zeolithe, können die erforderliche Reaktionstemperatur senken.

Wichtiger ist, dass sie die Crackreaktionen selektiv steuern können, um ein Öl höherer Qualität mit einer wünschenswerteren Zusammensetzung zu erzeugen, wie z.B. Kohlenwasserstoffe im Benzin- oder Dieselbereich. Obwohl dies den Produktwert verbessert, erhöht es die Kosten und die Komplexität des Betriebs erheblich.

Die Kompromisse verstehen

Es gibt keine "perfekte" Ausbeute. Die Optimierung für ein Produkt geht oft auf Kosten eines anderen, und Laborergebnisse lassen sich selten direkt auf die Wirtschaftlichkeit im industriellen Maßstab übertragen.

Das Öl-Gas-Koks-Gleichgewicht

Sie können nicht alle drei Outputs gleichzeitig maximieren. Ein Prozess, der auf eine hohe Ölausbeute abgestimmt ist, wird zwangsläufig eine bestimmte Menge an Gas und Koks produzieren. Das nicht kondensierbare Gas ist kein Abfall; es wird typischerweise aufgefangen und als Brennstoff zum Betrieb des Pyrolyse-Reaktors verwendet, wodurch externe Energiekosten gesenkt werden.

Das Problem der Reinheit des Einsatzmaterials

Während reine Polyolefinströme die besten Ergebnisse liefern, ist realer Post-Consumer-Kunststoffabfall stark gemischt und verunreinigt. Die Kosten für die Sortierung dieses Abfalls, um ein "sauberes" Einsatzmaterial zu erhalten, sind ein großes wirtschaftliches Hindernis. Die Verarbeitung eines gemischten, unsortierten Stroms führt zu geringeren Ölausbeuten, geringerer Ölqualität und potenziellen Betriebsproblemen durch Materialien wie PVC und PET.

Wirtschaftliche Rentabilität vs. ideale Ausbeute

Die höchstmögliche Ölausbeute bedeutet nicht immer den profitabelsten Betrieb. Ein Prozess mit einer etwas geringeren Ausbeute, aber deutlich geringeren Energiekosten, ohne Notwendigkeit teurer Katalysatoren und der Fähigkeit, weniger reines Einsatzmaterial zu verarbeiten, kann auf lange Sicht weitaus wirtschaftlicher sein.

Die richtige Wahl für Ihr Ziel treffen

Die "beste" Ausbeute hängt vollständig von Ihrem Ziel ab. Verwenden Sie diese Richtlinien, um den Prozess an Ihr gewünschtes Ergebnis anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Flüssigbrennstoff (Pyrolyseöl) liegt: Verwenden Sie vorsortiertes Polyolefin-Einsatzmaterial (PE, PP) und führen Sie den Prozess bei moderaten Temperaturen (450-550°C) mit einem für schnelle Pyrolyse ausgelegten Reaktor durch.

- Wenn Ihr Hauptaugenmerk auf der Produktion wertvoller chemischer Rohstoffe liegt: Verwenden Sie höhere Temperaturen (>600°C) und Katalysatoren, um die Polymere wieder in leichte Olefine wie Ethylen und Propylen für die chemische Industrie zu cracken.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Abfallvolumens mit Energierückgewinnung liegt: Ein einfacherer, langsamer Pyrolyseprozess kann effektiv sein, aber planen Sie, den erheblichen Syngas-Output für Prozesswärme zu nutzen und seien Sie darauf vorbereitet, ein Öl geringerer Qualität und ein höheres Volumen an Koks zu verarbeiten.

Letztendlich ist die Optimierung der Pyrolyseausbeute ein Balanceakt zwischen der Reinheit des Einsatzmaterials, der Prozesskontrolle und Ihrem spezifischen wirtschaftlichen oder ökologischen Ziel.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Flüssigölausbeute | Wichtigste Erkenntnis |

|---|---|---|

| Einsatzmaterial (Kunststoffart) | Hoch (40-75%): Reines PE, PP, PS Niedrig (<20%): PVC, PET |

Polyolefine sind ideal; Verunreinigungen ruinieren Ausbeute und Ausrüstung. |

| Prozesstemperatur | Max. Ausbeute (450-550°C): Optimal für Öl Hohe Ausbeute (>600°C): Begünstigt Gasproduktion |

Die Temperatur ist die primäre Kontrolle für die Produktverteilung. |

| Heizrate & Zeit | Schnelle Pyrolyse: Maximiert Öl Langsame Pyrolyse: Erhöht Koks und Gas |

Schnelles Erhitzen und kurze Dampfverweilzeit steigern die Ölausbeute. |

| Einsatz von Katalysator | Kann Qualität und gezielte Kohlenwasserstoffe erhöhen. | Erhöht Kosten und Komplexität, kann aber den Produktwert verbessern. |

Bereit, Ihren Kunststoffpyrolyseprozess für maximale Ausbeute und Effizienz zu optimieren? Die oben genannten Zahlen sind sehr variabel und hängen von der präzisen Kontrolle des Einsatzmaterials und der Reaktorbedingungen ab. KINTEK ist spezialisiert auf die Bereitstellung robuster Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie die Reinheit des Einsatzmaterials testen, Temperaturprofile optimieren oder Ihren Prozess skalieren, unsere Werkzeuge liefern die Genauigkeit und Zuverlässigkeit, die Sie benötigen.

Kontaktieren Sie uns noch heute unter #ContactForm, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihre spezifischen Ausbeute- und Produktqualitätsziele zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Labor-Prübsiebe und Siebmaschinen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was sind die verschiedenen Arten von Pyrolyseanlagen? Wählen Sie das richtige System für Ihr Ergebnis

- Was sind die Produkte der Biomassepyrolyse? Entdecken Sie Biokohle, Bioöl und Synthesegas

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl