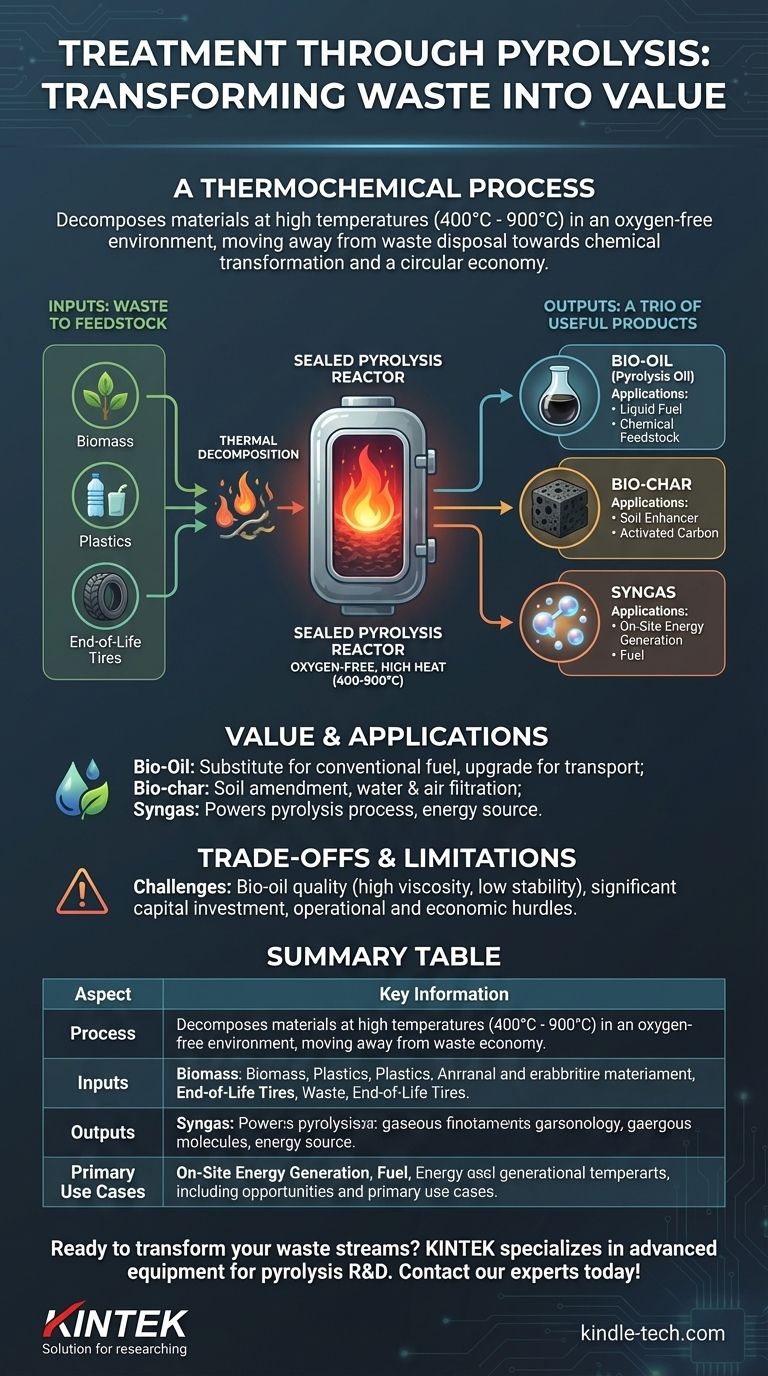

Im Kern ist die Behandlung durch Pyrolyse ein thermochemischer Prozess, der Materialien bei hohen Temperaturen in einer sauerstofffreien Umgebung zersetzt. Anstatt Abfall zu verbrennen, zerlegt diese Methode ihn in eine Reihe grundlegend unterschiedlicher und wertvoller Produkte: einen flüssigen Brennstoff, bekannt als Bio-Öl, ein festes, kohlenstoffreiches Material, genannt Bio-Kohle, und ein brennbares Gas, genannt Synthesegas.

Pyrolyse ist am besten nicht als Abfallentsorgung, sondern als eine Form der chemischen Umwandlung zu verstehen. Sie erschließt den Wert, der in Abfallmaterialien wie Biomasse oder Kunststoffen steckt, indem sie diese in nützliche Energie- und Materialrohstoffe umwandelt und uns einer Kreislaufwirtschaft näherbringt.

Wie Pyrolyse funktioniert: Eine kontrollierte Umwandlung

Pyrolyse unterscheidet sich von der Verbrennung, da sie keine Verbrennung beinhaltet. Die Abwesenheit von Sauerstoff ist der entscheidende Faktor, der einen anderen chemischen Weg erzwingt, der zu Zersetzung statt zu Verbrennung führt.

Der Pyrolyse-Reaktor: Eine sauerstofffreie Umgebung

Materialien werden in einen versiegelten Reaktor geleitet und auf extreme Temperaturen erhitzt, typischerweise zwischen 400 °C und 900 °C. Die intensive Hitze ohne Sauerstoff zerlegt die langen, komplexen Moleküle des Ausgangsmaterials in kleinere, einfachere.

Dieser Prozess, bekannt als thermische Zersetzung, führt zur Schaffung neuer Substanzen mit völlig anderen Eigenschaften als der ursprüngliche Abfall.

Die Inputs: Vom Abfall zum Rohstoff

Pyrolyse ist vielseitig und kann eine breite Palette organischer und kohlenstoffbasierter Materialien verarbeiten, die sonst auf einer Deponie landen würden.

Häufige Inputs sind Abfallbiomasse (Holz, landwirtschaftliche Rückstände), bestimmte Arten von Kunststoffen und Altreifen. Ziel ist es, diese Materialien als Ressource und nicht als Abfall zu behandeln.

Die Outputs: Ein Trio nützlicher Produkte

Der Prozess trennt das Ausgangsmaterial zuverlässig in drei verschiedene Produktströme:

- Bio-Öl (Pyrolyseöl): Eine dunkle, viskose Flüssigkeit, die die kondensierte Form der verdampften organischen Substanz ist.

- Bio-Kohle: Ein stabiler, fester, holzkohleartiger Rückstand, der reich an Kohlenstoff ist.

- Synthesegas: Eine Mischung aus brennbaren Gasen (hauptsächlich Wasserstoff und Kohlenmonoxid), die nicht zu einer Flüssigkeit kondensieren.

Der Wert und die Anwendung von Pyrolyseprodukten

Jedes Produkt des Pyrolyseprozesses hat spezifische Anwendungen und verwandelt einen Abfallstrom in mehrere Einnahme- oder Ressourcenströme. Diese Vielseitigkeit ist der Haupttreiber für seine Akzeptanz.

Bio-Öl: Ein flüssiger Brennstoff und chemischer Rohstoff

Pyrolyseöl kann direkt als Ersatz für konventionelle Heizöle in stationären Anwendungen wie Industriekesseln und Stromerzeugungsanlagen verwendet werden.

Es kann auch in einer Raffinerie aufgerüstet werden, um konventionellere Kohlenwasserstoffbrennstoffe zu produzieren oder als Basisrohstoff für die Herstellung neuer Chemikalien und Materialien zu dienen.

Bio-Kohle: Ein leistungsstarker Bodenverbesserer

Bio-Kohle wird als Bodenverbesserer hoch geschätzt. Ihre poröse Struktur verbessert die Bodendurchlüftung und Wasserspeicherung, und sie kann dazu beitragen, Kohlenstoff über lange Zeiträume im Boden zu binden.

Sie dient auch als primäres Material zur Herstellung von Aktivkohle, die ausgiebig in Wasser- und Luftfiltersystemen zur Absorption von Schadstoffen eingesetzt wird.

Synthesegas: Energieerzeugung vor Ort

Das produzierte Synthesegas ist selbst ein wertvoller Brennstoff. Es wird oft aufgefangen und verwendet, um die für den Pyrolyseprozess selbst benötigte Energie bereitzustellen, wodurch der Betrieb autarker und energieeffizienter wird.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Pyrolyse eine leistungsstarke Technologie ist, ist sie nicht ohne Herausforderungen. Das Verständnis ihrer praktischen Einschränkungen ist entscheidend für eine realistische Umsetzung.

Die Herausforderung der Pyrolyseölqualität

Die direkte industrielle Anwendung von Roh-Bio-Öl kann begrenzt sein. Das Öl hat oft eine hohe Viskosität, geringe chemische Stabilität und kann für Standardmotoren und -leitungen korrosiv sein.

Für viele hochwertige Anwendungen, wie z.B. Transportkraftstoff, erfordert Bio-Öl eine erhebliche und oft kostspielige Nachbearbeitung oder "Aufrüstung", um Qualitätsstandards wie ASTM D7544 zu erfüllen.

Betriebliche und wirtschaftliche Hürden

Die Skalierung einer Pyrolyseanlage erfordert erhebliche Kapitalinvestitionen in Reaktoren, Steuerungssysteme und Sicherheitsausrüstung. Die wirtschaftliche Rentabilität hängt stark von den Kosten des Rohmaterials, dem Marktwert der Endprodukte und einem effizienten, kontinuierlichen Betrieb ab.

Darüber hinaus bleibt die Sicherstellung der tatsächlichen Nachhaltigkeit des Gesamtprozesses – von der Beschaffung des Rohmaterials bis zur Verwaltung der Outputs – eine wichtige Überlegung für den großtechnischen Einsatz.

Die richtige Wahl für Ihr Ziel treffen

Pyrolyse ist keine Einzwecklösung, sondern eine vielseitige Plattform. Ihr primäres Ziel bestimmt, wie Sie die Technologie nutzen.

- Wenn Ihr Hauptaugenmerk auf nachhaltiger Abfallwirtschaft liegt: Pyrolyse bietet eine leistungsstarke Methode, um Abfälle von Deponien fernzuhalten und in marktfähige Güter umzuwandeln, wodurch die Prinzipien der Kreislaufwirtschaft direkt unterstützt werden.

- Wenn Ihr Hauptaugenmerk auf der Produktion erneuerbarer Energien liegt: Das Synthesegas und das Bio-Öl dienen als wertvolle Energiequellen, die die Abhängigkeit von fossilen Brennstoffen verringern können, obwohl das Öl für bestimmte Anwendungen möglicherweise aufgerüstet werden muss.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Landwirtschaft und der Kohlenstoffbindung liegt: Die erzeugte Bio-Kohle ist ein stabiles, hochwertiges Produkt, das die Bodengesundheit verbessern und Kohlenstoff über Jahrzehnte binden kann.

Letztendlich bietet die Pyrolyse ein ausgeklügeltes Instrumentarium zur Umwandlung von minderwertigen Materialien in hochwertige Ressourcen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Prozess | Thermische Zersetzung bei 400-900°C ohne Sauerstoff |

| Inputs | Biomasse, Kunststoffe, Reifen |

| Outputs | Bio-Öl (Brennstoff), Bio-Kohle (Bodenverbesserer), Synthesegas (Energie) |

| Primäre Anwendungsfälle | Abfallwirtschaft, erneuerbare Energien, Landwirtschaft |

Bereit, Ihre Abfallströme in wertvolle Ressourcen zu verwandeln? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Pyrolyseforschung und -entwicklung. Egal, ob Sie nachhaltige Abfallwirtschaft, die Produktion erneuerbarer Energien oder die landwirtschaftliche Verbesserung erforschen, unsere Präzisionswerkzeuge helfen Ihnen, Ihre Pyrolyseprozesse zu optimieren. Kontaktieren Sie noch heute unsere Experten, um zu erfahren, wie KINTEK Ihr Labor auf dem Weg zu einer Kreislaufwirtschaft unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Welche Reaktionen sind an der Pyrolyse von Biomasse beteiligt? Entdecken Sie die Chemie für maßgeschneiderte Bioprodukte

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Was ist der Prozess der schnellen Biomassepyrolyse? Verwandeln Sie Biomasse in Sekunden in Bio-Öl

- Was sind die Bedingungen für die Biomassepyrolyse? Optimierung von Temperatur, Heizrate und Zeit

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten