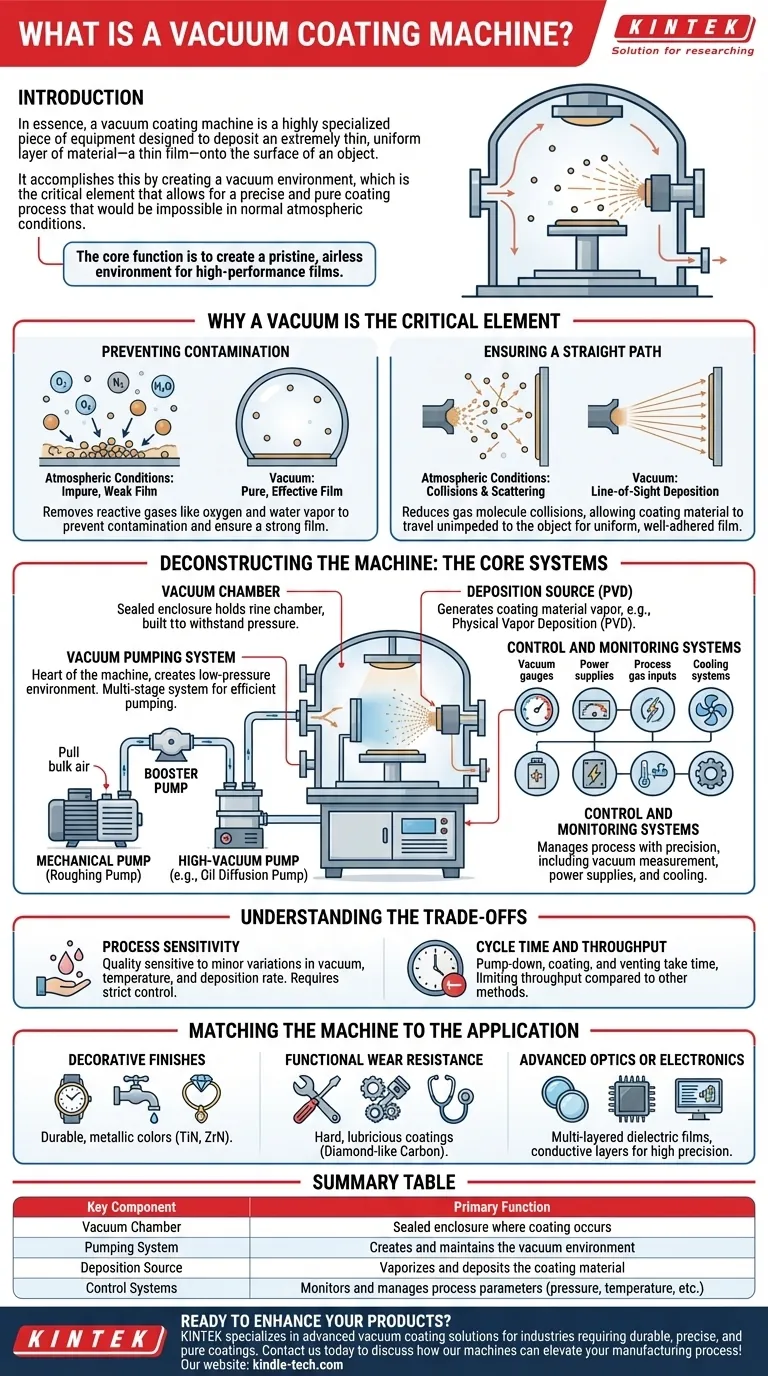

Im Wesentlichen ist eine Vakuumbeschichtungsmaschine ein hochspezialisiertes Gerät, das entwickelt wurde, um eine extrem dünne, gleichmäßige Materialschicht – einen Dünnfilm – auf die Oberfläche eines Objekts abzuscheiden. Dies geschieht durch die Schaffung einer Vakuumumgebung, die das entscheidende Element für einen präzisen und reinen Beschichtungsprozess ist, der unter normalen atmosphärischen Bedingungen unmöglich wäre.

Die Kernfunktion einer Vakuumbeschichtungsmaschine besteht nicht nur darin, ein Objekt zu beschichten, sondern eine makellose, luftleere Umgebung zu schaffen, in der Beschichtungsmaterialien ungehindert von einer Quelle zu einem Ziel gelangen können, was zu Hochleistungsfilmen mit spezifischen funktionellen oder dekorativen Eigenschaften führt.

Warum ein Vakuum das entscheidende Element ist

Um die Maschine zu verstehen, müssen Sie zuerst die Rolle des Vakuums verstehen. Das Entfernen von Luft und anderen Gasen aus der Kammer ist aus zwei Hauptgründen grundlegend für den gesamten Prozess.

Verhinderung von Kontamination

Die Luft um uns herum ist mit Partikeln wie Sauerstoff, Stickstoff und Wasserdampf gefüllt. Diese Partikel würden mit dem Beschichtungsmaterial reagieren und die Zieloberfläche kontaminieren, was zu einem schwachen, unreinen und ineffektiven Film führen würde.

Sicherstellung eines geraden Weges

In einem Vakuum gibt es weitaus weniger Gasmoleküle, mit denen die Beschichtungspartikel kollidieren können. Dies ermöglicht es dem verdampften Beschichtungsmaterial, sich geradlinig von seiner Quelle zum zu beschichtenden Objekt zu bewegen, ein Prinzip, das als "Sichtlinienabscheidung" bekannt ist. Dies gewährleistet einen dichten, gleichmäßigen und gut haftenden Film.

Die Maschine zerlegen: Die Kernsysteme

Obwohl die Designs variieren, sind alle Vakuumbeschichtungsmaschinen um mehrere grundlegende Systeme herum aufgebaut, die im Einklang arbeiten. Diese Systeme verwalten die Umgebung, das Material und den Prozess selbst.

Die Vakuumkammer

Dies ist das abgedichtete zentrale Gehäuse, in dem die Beschichtung stattfindet. Es ist so gebaut, dass es dem immensen Druckunterschied zwischen der Innen- und der Außenatmosphäre standhält und sowohl das zu beschichtende Objekt als auch die Abscheidungsquelle beherbergt.

Das Vakuumpumpsystem

Dies ist das Herzstück der Maschine, verantwortlich für die Schaffung der Niederdruckumgebung. Es ist typischerweise ein mehrstufiges System, da keine einzelne Pumpe effizient von atmosphärischem Druck zu einem Hochvakuum übergehen kann.

- Mechanische Pumpen: Diese "Vorvakuum-Pumpen" erledigen die anfängliche Arbeit und entfernen den Großteil der Luft aus der Kammer.

- Booster- & Hochvakuumpumpen: Sobald ein bestimmter Druck erreicht ist, übernehmen Hochvakuumpumpen wie Booster- (Roots-)Pumpen oder Öldiffusionspumpen die Aufgabe, die verbleibenden Moleküle zu entfernen und das erforderliche Tiefvakuum zu erreichen.

Die Abscheidungsquelle

Dies ist das System, das den Beschichtungsmaterialdampf erzeugt. Die am häufigsten erwähnte Methode ist die Physikalische Gasphasenabscheidung (PVD), bei der ein festes Material durch physikalische Mittel (wie Sputtern oder Verdampfen) verdampft und dann als Dünnfilm auf dem Ziel abgeschieden wird.

Steuer- und Überwachungssysteme

Eine Vielzahl miteinander verbundener Systeme ist erforderlich, um den Prozess präzise zu steuern. Dazu gehören Vakuummessgeräte, Stromversorgungen für die Abscheidungsquelle, Systeme zur Zuführung spezifischer Prozessgase und Kühlsysteme zur Steuerung der erzeugten intensiven Wärme.

Die Kompromisse verstehen

Es ist wichtig zu erkennen, dass die Vakuumbeschichtung ein hochtechnischer und kapitalintensiver Prozess ist. Die Maschinen sind komplex und erfordern spezialisiertes Wissen für Betrieb und Wartung.

Prozessempfindlichkeit

Die Qualität der Endbeschichtung ist extrem empfindlich gegenüber Prozessparametern. Geringfügige Abweichungen im Vakuumniveau, der Temperatur oder der Abscheiderate können die Eigenschaften des Films erheblich beeinflussen und erfordern eine strenge Prozesskontrolle.

Zykluszeit und Durchsatz

Die Erzeugung eines Hochvakuums ist kein sofortiger Prozess. Die Zeit, die benötigt wird, um die Kammer abzupumpen, den Beschichtungsprozess durchzuführen und die Kammer wieder auf atmosphärischen Druck zu entlüften (die "Zykluszeit"), kann den Gesamtdurchsatz im Vergleich zu anderen Beschichtungsmethoden wie Lackieren oder Galvanisieren begrenzen.

Die Maschine an die Anwendung anpassen

Das spezifische Design einer Vakuumbeschichtungsmaschine wird vollständig durch ihren Verwendungszweck bestimmt. Das Verständnis Ihres Endziels ist der Schlüssel zum Verständnis der Technologie.

- Wenn Ihr Hauptaugenmerk auf dekorativen Oberflächen liegt: Sie benötigen ein System, das für die Abscheidung von Materialien wie Titannitrid oder Zirkonnitrid optimiert ist, um haltbare, metallische Farben auf Gegenständen wie Uhren, Armaturen oder Schmuck zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf funktioneller Verschleißfestigkeit liegt: Ihre Anwendung erfordert eine Maschine, die sehr harte, schmierende Beschichtungen (wie diamantähnlichen Kohlenstoff) auf Industriewerkzeuge, Motorkomponenten oder medizinische Implantate aufbringen kann.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Optik oder Elektronik liegt: Sie benötigen eine hochpräzise Maschine mit fortschrittlicher Überwachung, um mehrschichtige dielektrische Filme für Antireflexionsbeschichtungen auf Linsen oder leitfähige Schichten für Halbleiter abzuscheiden.

Letztendlich ist eine Vakuumbeschichtungsmaschine ein hochentwickeltes Werkzeug, das die Herstellung fortschrittlicher Materialien durch die Manipulation von Materie auf atomarer Ebene in einer kontrollierten Umgebung ermöglicht.

Zusammenfassungstabelle:

| Schlüsselkomponente | Primärfunktion |

|---|---|

| Vakuumkammer | Abgedichtetes Gehäuse, in dem die Beschichtung stattfindet |

| Pumpsystem | Erzeugt und hält die Vakuumumgebung aufrecht |

| Abscheidungsquelle | Verdampft und scheidet das Beschichtungsmaterial ab |

| Steuerungssysteme | Überwacht und verwaltet Prozessparameter (Druck, Temperatur usw.) |

Bereit, Ihre Produkte mit Hochleistungs-Dünnschichten zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Vakuumbeschichtungslösungen für Industrien, die langlebige, präzise und reine Beschichtungen benötigen – von dekorativen Oberflächen über funktionelle Verschleißfestigkeit bis hin zu fortschrittlicher Optik. Unser Fachwissen in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie das richtige System für Ihre spezifische Anwendung erhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuumbeschichtungsmaschinen Ihren Herstellungsprozess verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

Andere fragen auch

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten