In der Metallurgie steht VAR für Vakuumlichtbogen-Umschmelzen, ein sekundärer Schmelzprozess, der zur Herstellung außergewöhnlich sauberer und hochleistungsfähiger Metalle und Legierungen verwendet wird. Es ist keine primäre Methode zur Gewinnung von Metall aus Erz, sondern ein Veredelungsschritt für Spezialmaterialien, die bereits einmal geschmolzen wurden. Das Ziel von VAR ist es, Verunreinigungen zu entfernen und eine hochgradig gleichmäßige innere Struktur zu schaffen, was mit Standard-Schmelztechniken nicht möglich ist.

Der wesentliche Zweck von VAR ist nicht nur das Umschmelzen von Metall, sondern dessen Perfektionierung. Durch die Verwendung eines elektrischen Lichtbogens unter starkem Vakuum reinigt der Prozess das Material und steuert dessen Erstarrung, wodurch eine Legierung mit überragender Festigkeit, Reinheit und Zuverlässigkeit für die anspruchsvollsten Anwendungen entsteht.

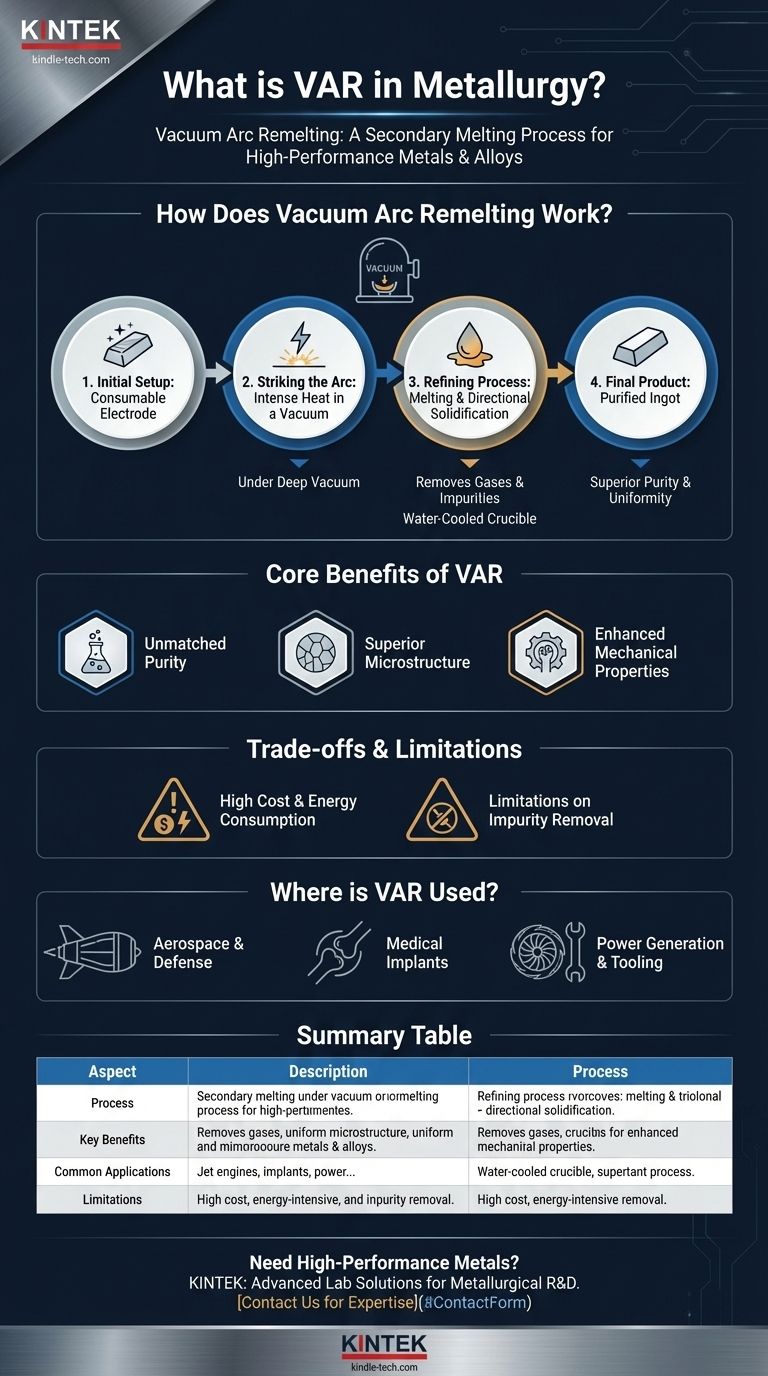

Wie funktioniert das Vakuumlichtbogen-Umschmelzen?

Der VAR-Prozess ist ein hochkontrollierter Batch-Betrieb, der einen festen Metallblock in einen neuen, erheblich verbesserten umwandelt. Er folgt einer präzisen Abfolge, um seine Veredelungseffekte zu erzielen.

Die Ausgangsbasis: Die Verbrauchselektrode

Zuerst wird ein Block der zu veredelnden Legierung mit einer primären Methode, oft dem Vakuum-Induktionsschmelzen (VIM), gegossen. Dieser ursprüngliche Block, bekannt als Verbrauchselektrode, wird in einen versiegelten, wassergekühlten Kupfertiegel gelegt.

Zünden des Lichtbogens: Intensive Hitze im Vakuum

Die gesamte Kammer wird unter ein tiefes Vakuum gesetzt. Ein elektrischer Lichtbogen, ähnlich einem Blitzschlag, wird zwischen dem unteren Ende der Elektrode und einer kleinen Menge Startmaterial im Tiegel gezündet. Dieser Lichtbogen erzeugt intensive, lokalisierte Hitze, wodurch die Spitze der Elektrode schmilzt.

Der Veredelungsprozess: Schmelzen und Erstarren

Wenn geschmolzene Metalltröpfchen von der Elektrode in den Tiegel fallen, bietet die Vakuumumgebung zwei entscheidende Vorteile. Erstens entzieht sie gelöste Gase wie Wasserstoff und Stickstoff. Zweitens bewirkt sie, dass Verunreinigungen mit niedrigem Siedepunkt verdampfen und abgeführt werden.

Gleichzeitig sammelt sich das geschmolzene Metall im wassergekühlten Tiegel und beginnt gerichtet zu erstarren, von unten nach oben und von außen nach innen. Diese kontrollierte Abkühlung verhindert die chemische Entmischung und Porosität, die bei herkömmlichen Gussteilen auftreten.

Das Endprodukt: Ein gereinigter Block

Das Ergebnis ist ein neuer, erstarrter Block mit deutlich höherer Reinheit, weniger Defekten und einer dichten, gleichmäßigen Kornstruktur. Dieser Block ist nun bereit zum Schmieden oder zur Bearbeitung zu einem Endbauteil.

Die Kernvorteile des VAR-Prozesses

Ingenieure spezifizieren VAR nicht, weil es einfach oder billig ist, sondern weil es spezifische, entscheidende Vorteile für Hochleistungsmaterialien wie Superlegierungen, Titanlegierungen und Spezialstähle bietet.

Unübertroffene Reinheit und Sauberkeit

Die Vakuumumgebung ist äußerst effektiv bei der Entfernung gelöster Gase und flüchtiger metallischer Verunreinigungen. Dieser Prozess zersetzt und reduziert auch die Größe und Anzahl nichtmetallischer Einschlüsse (Oxide, Nitride), die häufige Fehlerquellen in Metallen sind.

Überragende Mikrostruktur und Homogenität

Die langsame, gerichtete Erstarrung erzeugt einen Block mit einer hochgradig gleichmäßigen chemischen Zusammensetzung und Kornstruktur. Sie eliminiert die inneren Hohlräume (Porosität) und Entmischungen, die ein konventionell gegossenes Teil schwächen können.

Verbesserte mechanische Eigenschaften

Die Kombination aus hoher Reinheit und homogener Mikrostruktur führt direkt zu einer überragenden mechanischen Leistung. VAR-verarbeitete Materialien weisen eine deutlich verbesserte Ermüdungslebensdauer, Duktilität und Bruchzähigkeit auf, wodurch sie widerstandsfähiger gegen Rissbildung und Versagen unter Belastung sind.

Verständnis der Kompromisse und Einschränkungen

Obwohl VAR ein leistungsstarkes Werkzeug ist, ist es keine Universallösung. Seine Verwendung ist mit erheblichen Kompromissen verbunden, die es auf spezifische Anwendungen beschränken.

Hohe Kosten und Energieverbrauch

VAR ist ein sekundärer, energieintensiver Prozess, der die Kosten des Endmaterials erheblich erhöht. Die Ausrüstung ist komplex und die Zykluszeiten sind lang, was es für gewöhnliche Metalle wirtschaftlich unrentabel macht.

Einschränkungen bei der Verunreinigungsentfernung

Der Prozess beruht auf Vakuum und hohen Temperaturen, um Verunreinigungen zu verdampfen. Er ist unwirksam bei der Entfernung von Elementen, die einen niedrigen Dampfdruck haben und nicht leicht zu Gas werden.

Vergleich mit dem Elektroschlacke-Umschmelzen (ESR)

VAR wird oft mit einem anderen Veredelungsprozess, dem Elektroschlacke-Umschmelzen (ESR), verglichen. Während VAR hervorragend Gase entfernt und für reaktive Metalle wie Titan unerlässlich ist, verwendet ESR ein geschmolzenes Schlackenbad, um bestimmte Verunreinigungen (wie Schwefel) effektiver zu lösen. Die Wahl zwischen ihnen hängt von der spezifischen Legierung und der Art der zu entfernenden Verunreinigungen ab.

Wo wird VAR eingesetzt?

Die einzigartigen Vorteile von VAR machen es unerlässlich für Industrien, in denen Materialversagen katastrophale Folgen haben könnte.

Luft- und Raumfahrt und Verteidigung

Dies ist der größte Anwender von VAR-Materialien. Kritische rotierende Komponenten in Strahltriebwerken, wie Turbinenscheiben und Verdichterwellen, sowie Fahrwerke und strukturelle Flugzeugteile, verlassen sich auf die Ermüdungsbeständigkeit von VAR-Legierungen.

Medizinische Implantate

Der menschliche Körper ist eine aggressive Umgebung. VAR-verarbeitete Titan- und Kobalt-Chrom-Legierungen werden für Gelenkersatz und Zahnimplantate aufgrund ihrer Biokompatibilität, Festigkeit und ausgezeichneten Korrosionsbeständigkeit verwendet.

Energieerzeugung und Werkzeugbau

Komponenten in Industriegasturbinen und Kernkraftwerken arbeiten unter extremen Belastungen und Temperaturen und erfordern die Zuverlässigkeit von VAR-Superlegierungen. Der Prozess wird auch für Hochleistungs-Werkzeugstähle eingesetzt, bei denen Haltbarkeit von größter Bedeutung ist.

Die richtige Wahl für Ihr Material treffen

Die Auswahl eines Veredelungsprozesses ist eine kritische Entscheidung, die vollständig von den Leistungsanforderungen des Endbauteils abhängt.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Bruchzähigkeit liegt (z. B. eine Strahltriebwerksscheibe): VAR ist aufgrund seiner Fähigkeit, eine außergewöhnlich saubere und gleichmäßige Mikrostruktur zu erzeugen, oft der nicht verhandelbare Standard.

- Wenn Ihr Hauptaugenmerk auf der Entfernung spezifischer schwefelhaltiger Einschlüsse in Stahl liegt: Das Elektroschlacke-Umschmelzen (ESR) könnte eine effektivere oder ergänzende Wahl sein, um die gewünschte Sauberkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Strukturbauteilen liegt: VAR ist mit ziemlicher Sicherheit übertrieben; konventionelle Guss- und Schmiedeverfahren sind für diese Anwendungen weitaus kostengünstiger.

Letztendlich ist die Wahl von VAR eine strategische Entscheidung, um in metallurgische Perfektion für Anwendungen zu investieren, bei denen ein Versagen keine Option ist.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Sekundäres Schmelzen unter Vakuum mittels Lichtbogen zur Veredelung von vorgeschmolzenen Metallen. |

| Hauptvorteile | Entfernt Gase, reduziert Verunreinigungen, erzeugt eine gleichmäßige Mikrostruktur, verbessert die Ermüdungslebensdauer und Zähigkeit. |

| Gängige Anwendungen | Flugzeugtriebwerkskomponenten, medizinische Implantate, Gasturbinen zur Stromerzeugung und Hochleistungswerkzeuge. |

| Einschränkungen | Hohe Kosten, energieintensiv, nicht für alle Verunreinigungen oder Allzweckmetalle geeignet. |

Benötigen Sie Hochleistungsmetalle für anspruchsvolle Anwendungen?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien, einschließlich Lösungen für die metallurgische Forschung und Entwicklung. Ob Sie Superlegierungen für die Luft- und Raumfahrt veredeln oder biokompatible Materialien für medizinische Implantate entwickeln, unser Fachwissen kann Sie bei Ihrem Streben nach überragender Materialleistung unterstützen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die Fähigkeiten Ihres Labors verbessern und Ihnen helfen kann, metallurgische Perfektion zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumlichtbogen-Induktionsofen

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der VAR-Schmelzprozess? Der ultimative Leitfaden für das Vakuum-Lichtbogenschmelzen (Vacuum Arc Remelting)

- Wie funktioniert das Vakuumlichtbogenschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Metalllegierungen

- Was ist das Vakuumlichtbogenschmelzverfahren? Herstellung ultrareiner, hochleistungsfähiger Metalllegierungen

- Was ist der Prozess des Vakuumlichtbogen-Umschmelzens? Erreichen Sie ultimative Reinheit für Hochleistungslegierungen

- Was ist ein Umschmelzverfahren? Ein Leitfaden zur Raffination hochreiner Metalle