Beim Sputtern wird hauptsächlich Argon (Ar) verwendet. Obwohl Argon aufgrund seines Gleichgewichts zwischen Kosten und Wirksamkeit die gängigste Wahl ist, ist die Auswahl des Gases eine kritische Prozessvariable. Andere Edelgase wie Neon, Krypton oder Xenon werden für bestimmte Targets verwendet, und reaktive Gase wie Stickstoff oder Sauerstoff werden eingeführt, um Verbundfilme zu erzeugen.

Das Kernprinzip lautet: Das Sputtern beruht auf einem rein physikalischen Zusammenstoß, um Atome aus einem Target herauszulösen. Daher sollte das ideale Gas chemisch inert sein, damit es nicht mit dem Material reagiert, und sein Atomgewicht sollte auf das Target abgestimmt sein, um den effizientesten Impulstransfer zu gewährleisten.

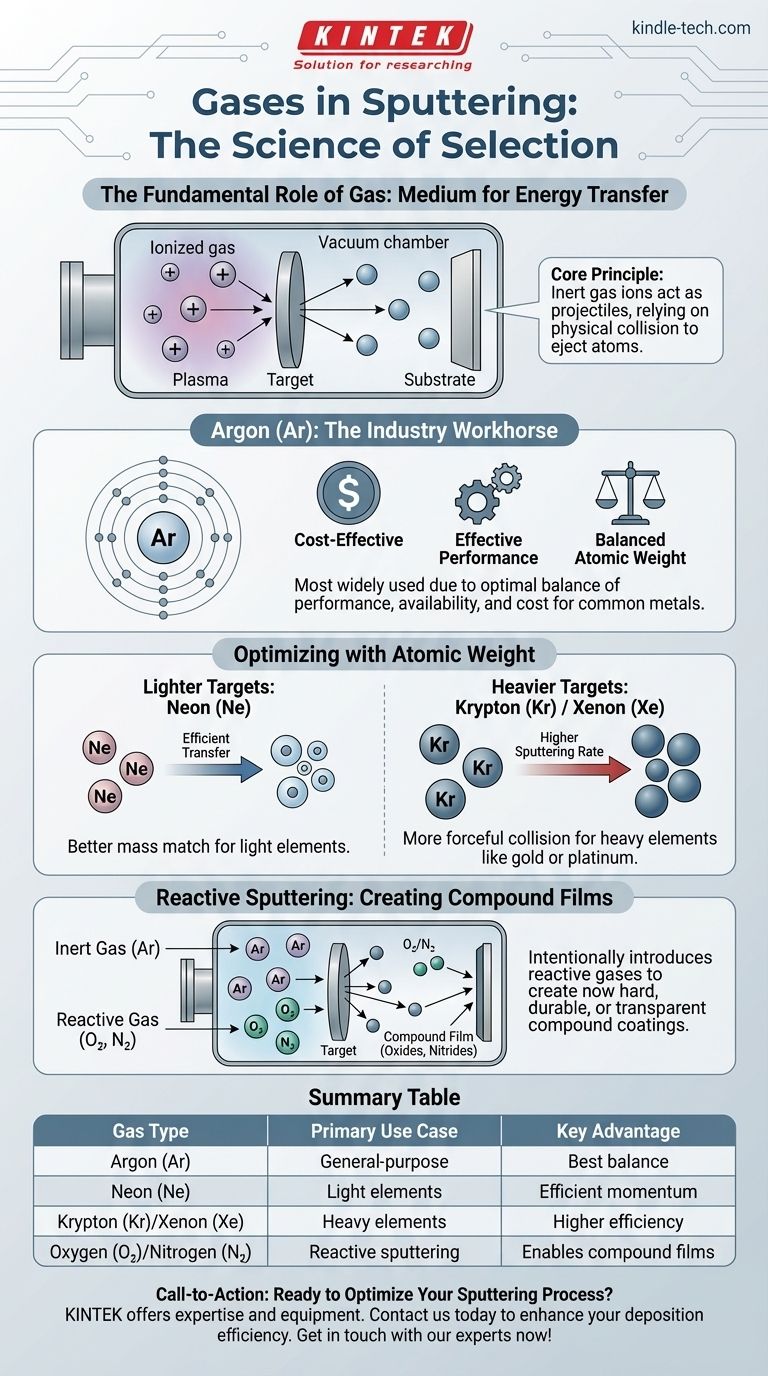

Die grundlegende Rolle des Gases beim Sputtern

Um zu verstehen, warum ein bestimmtes Gas gewählt wird, müssen wir zunächst seine Funktion verstehen. Das Gas ist kein Reaktionspartner im Hauptprozess; es ist das Medium für die Energieübertragung.

Erzeugung der Plasmaumgebung

Der Sputterprozess beginnt mit der Einführung eines Gases bei niedrigem Druck in eine Vakuumkammer. Es wird ein elektrisches Feld angelegt, das die Gasatome ionisiert, ihnen ein Elektron entzieht und ihnen eine positive Ladung verleiht.

Diese Wolke aus ionisiertem Gas, Ionen und freien Elektronen wird als Plasma bezeichnet.

Das Prinzip des Impulstransfers

Die positiv geladenen Gasionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene „Target“ – das Ausgangsmaterial, das Sie abscheiden möchten.

Stellen Sie sich dies wie ein subatomares Billardspiel vor. Das Gasion ist die Spielkugel, und die Atome des Targetmaterials sind die Billardkugeln. Das Ziel ist es, die Targetatome mit genügend Kraft zu treffen, um sie zu lösen, damit sie wandern und ein Substrat beschichten können.

Warum inerte Edelgase der Standard sind

Der gesamte Prozess hängt davon ab, dass die Gasionen als saubere, nicht reaktive Projektile wirken. Deshalb sind Edelgase aus der äußersten rechten Spalte des Periodensystems die Standardwahl.

Die Notwendigkeit der chemischen Inertheit

Die Hauptanforderung besteht darin, dass das Gas nicht chemisch mit dem Targetmaterial reagiert. Dies stellt sicher, dass der Prozess rein physikalisch ist.

Wenn sich das Gas mit den Targetatomen verbinden würde, wäre der resultierende Film eine unbeabsichtigte Verbindung und nicht das reine Material, das Sie abscheiden wollten. Edelgase wie Argon haben eine volle äußere Elektronenschale, was sie extrem stabil und nicht reaktiv macht.

Argon: Das Arbeitspferd der Industrie

Argon ist das am weitesten verbreitete Sputtergas, da es die beste Balance zwischen Leistung, Verfügbarkeit und Kosten bietet. Sein Atomgewicht ist geeignet, um viele der gängigsten Metalle und Materialien effektiv zu sputteren.

Die Kompromisse verstehen: Das richtige Gas auswählen

Obwohl Argon der Standard ist, erfordert die Optimierung des Prozesses für bestimmte Materialien eine differenziertere Auswahl, die auf einem Schlüsselfaktor beruht: dem Atomgewicht.

Abstimmung des Atomgewichts für Effizienz

Für den effizientesten Impulstransfer – den kraftvollsten „Stoß“ in unserer Billardanalogie – sollte die Masse der Spielkugel (Gasion) so nah wie möglich an der Masse der Billardkugel (Targetatom) liegen.

Leichtere Targets: Verwendung von Neon (Ne)

Beim Sputtern sehr leichter Elemente kann ein schweres Gasion wie Argon ineffizient sein, fast so, als würde man einen Tischtennisball mit einer Bowlingkugel treffen. Ein leichteres Edelgas wie Neon bietet eine bessere Massenabstimmung und führt bei diesen spezifischen Targets zu einem effizienteren Energietransfer.

Schwerere Targets: Verwendung von Krypton (Kr) oder Xenon (Xe)

Umgekehrt ist das relativ leichte Argonion beim Sputtern schwerer Elemente wie Gold oder Platin weniger effektiv. Die Verwendung eines schwereren Edelgases wie Krypton oder Xenon sorgt für einen viel kraftvolleren Zusammenstoß, was die Sputterrate und Effizienz erheblich steigert.

Die Ausnahme: Reaktives Sputtern

Manchmal besteht das Ziel darin, absichtlich einen Verbundfilm zu erzeugen. Beim reaktiven Sputtern wird absichtlich ein reaktives Gas wie Sauerstoff oder Stickstoff zusammen mit dem inerten Argongas in die Kammer eingeleitet.

Die Argonionen bombardieren weiterhin das Target, aber während die Targetatome zum Substrat wandern, reagieren sie mit dem Sauerstoff oder Stickstoff. Dies ermöglicht die Abscheidung von harten, widerstandsfähigen Filmen wie Titannitrid oder transparenten leitfähigen Filmen wie Indiumzinnoxid.

Die richtige Wahl für Ihr Ziel treffen

Das von Ihnen gewählte Gas ist nicht willkürlich; es ist ein Werkzeug, um das Ergebnis Ihres Abscheidungsprozesses zu steuern.

- Wenn Ihr Hauptaugenmerk auf allgemeinem, kostengünstigem Sputtern liegt: Argon ist der universelle Standard und der richtige Ausgangspunkt.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Abscheidungsrate für ein schweres Material liegt: Krypton oder Xenon sind trotz ihrer höheren Kosten die überlegenen Optionen.

- Wenn Ihr Hauptaugenmerk auf dem Sputtern eines sehr leichten Elements liegt: Neon kann einen effizienteren und kontrollierteren Prozess bieten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines spezifischen Verbundfilms (z. B. eines Oxids oder Nitrids) liegt: Sie verwenden eine Mischung aus einem Inertgas (normalerweise Argon) und einem spezifischen reaktiven Gas.

Indem Sie diese Prinzipien verstehen, können Sie das richtige Gas strategisch auswählen, um eine präzise Kontrolle über Ihre Dünnschichtabscheidung zu erreichen.

Zusammenfassungstabelle:

| Gastyp | Hauptanwendungsfall | Hauptvorteil |

|---|---|---|

| Argon (Ar) | Allzweck-Sputtern | Bestes Gleichgewicht zwischen Kosten, Verfügbarkeit und Wirksamkeit für die meisten Metalle |

| Neon (Ne) | Sputtern sehr leichter Elemente | Bessere Massenabstimmung für effizienten Impulstransfer |

| Krypton (Kr) / Xenon (Xe) | Sputtern schwerer Elemente (z. B. Gold, Platin) | Höhere Sputterrate und Effizienz aufgrund besserer Massenabstimmung |

| Sauerstoff (O₂) / Stickstoff (N₂) | Reaktives Sputtern für Verbundfilme (z. B. Oxide, Nitride) | Ermöglicht die Abscheidung harter, widerstandsfähiger Verbundbeschichtungen |

Bereit, Ihren Sputterprozess zu optimieren?

Die Wahl des richtigen Sputtergases ist entscheidend für die Erzielung präziser, hochwertiger Dünnschichten. Ob Sie mit gängigen Metallen, schweren Elementen arbeiten oder spezifische Verbundbeschichtungen erstellen müssen, KINTEK verfügt über die Expertise und die Ausrüstung, um die einzigartigen Anforderungen Ihres Labors zu unterstützen.

Kontaktieren Sie uns noch heute, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie unsere Laborgeräte und Verbrauchsmaterialien Ihre Abscheidungseffizienz und Ergebnisse verbessern können. Nehmen Sie jetzt Kontakt mit unseren Experten auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hersteller von kundenspezifischen PTFE-Teflon-Teilen für Kulturschalen und Verdampfungsschalen

- Bombenförmige Sonde für den Stahlproduktionsprozess

- Kundenspezifischer PTFE-Teflon-Teilehersteller für Luftventilanwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen