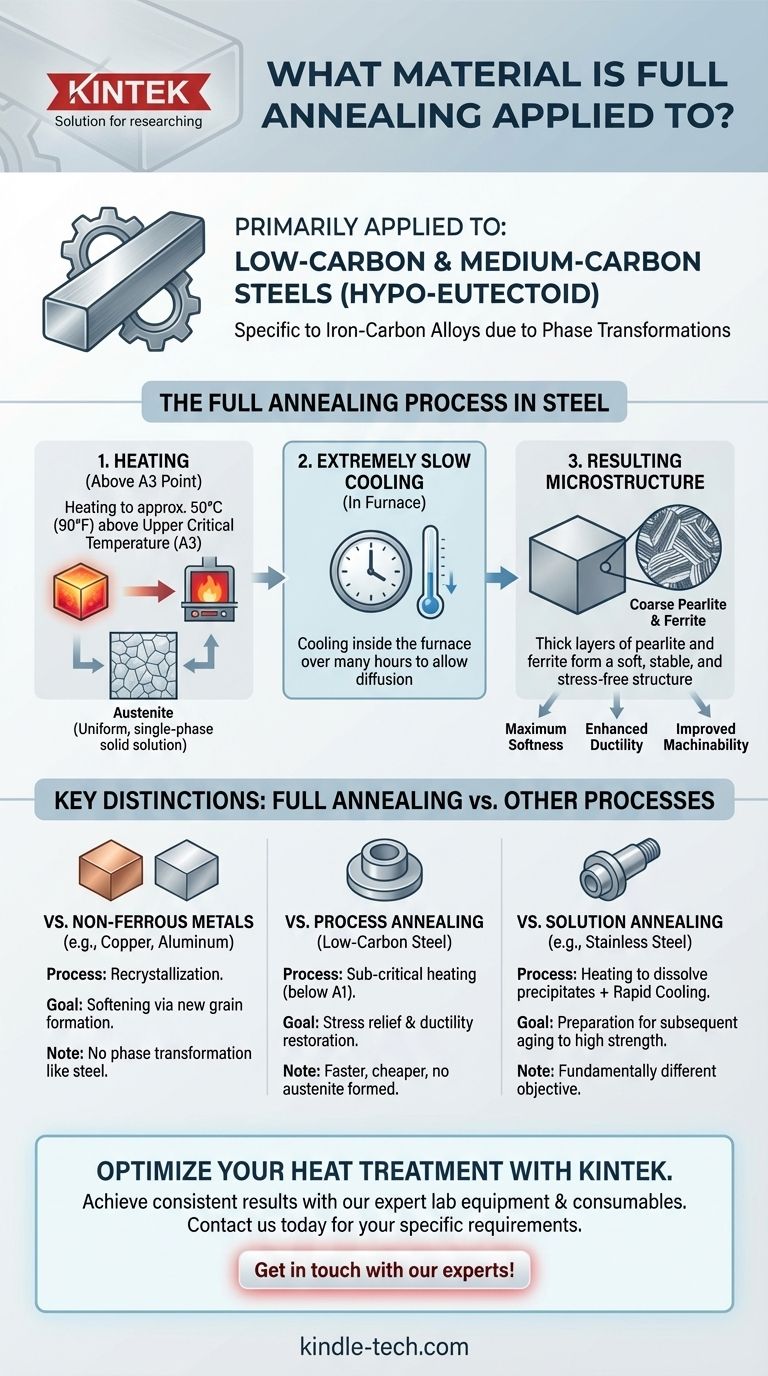

In erster Linie ist das Glühen ein Wärmebehandlungsverfahren, das auf Stahl angewendet wird, insbesondere auf niedrig- und mittelgekohlten Stahl, der „hypoeutektoid“ ist. Obwohl auch andere Metalle wie Kupfer und Aluminium geglüht werden, um sie weicher zu machen, beschreibt der Begriff „Glühen“ (Full Annealing) ein sehr spezifisches Verfahren, das darauf abzielt, die einzigartigen Phasenübergänge auszunutzen, die in Eisen-Kohlenstoff-Legierungen auftreten. Das Ziel ist es, den weichsten, duktilsten und am besten bearbeitbaren Zustand für den Stahl zu erreichen.

Der Begriff „Glühen“ ist kein allgemeines Synonym für das Erweichen eines Metalls. Er bezieht sich auf einen präzisen Hochtemperaturprozess für Stähle, der die Korngröße vollständig rekristallisiert und in ihren stabilsten und weichsten Zustand umwandelt – ein Zustand, der bei Nichteisenmetallen wie Aluminium oder Kupfer nicht erreicht werden kann.

Was das Glühen bei Stahl bewirkt

Das Glühen ist ein transformativer Prozess, nicht nur ein einfacher Erwärmungs- und Abkühlzyklus. Es wird verwendet, um die vorherige thermische und mechanische Historie des Materials vollständig zu löschen und eine gleichmäßige und spannungsfreie Mikrostruktur zu erzeugen.

Der Hauptzweck: Maximale Weichheit und Duktilität

Das Hauptziel des Glühens ist es, den Stahl so weich und einfach wie möglich bearbeitbar zu machen. Dies ist entscheidend für die Verbesserung der Bearbeitbarkeit vor umfangreichen Schneidvorgängen oder um extreme Kaltumformungen, wie das Tiefziehen, zu ermöglichen.

Erzeugung einer spezifischen Mikrostruktur

Der Prozess erzeugt eine Mikrostruktur aus Ferrit und grobem Perlit. Diese Struktur ist extrem weich und duktil, da die Schichten innerhalb des Perlits dick und weit voneinander entfernt sind, was wenig Widerstand gegen Verformung bietet.

Die Bedeutung der langsamen Abkühlung

Um diese grobe Mikrostruktur zu erreichen, ist die Abkühlgeschwindigkeit entscheidend. Nach dem Erhitzen auf die richtige Temperatur muss der Stahl extrem langsam abgekühlt werden, typischerweise indem er im Ofen verbleibt, während er über viele Stunden abkühlt. Diese langsame Abkühlung gibt den Atomen genügend Zeit, sich zu diffundieren und die gewünschte stabile Kornstruktur zu bilden.

Warum „Glühen“ spezifisch für Stahl ist

Der Grund, warum dieser Prozess einzigartig für Stahl ist, liegt im Eisen-Kohlenstoff-Phasendiagramm, das regelt, wie sich die innere Struktur des Metalls mit der Temperatur ändert.

Das Eisen-Kohlenstoff-Phasendiagramm ist der Schlüssel

Im Gegensatz zu Aluminium oder Kupfer durchläuft Stahl allotrope Phasenumwandlungen, was bedeutet, dass sich seine Kristallstruktur beim Erhitzen ändert. Das Glühen ist explizit um diese Umwandlungspunkte herum konzipiert.

Erhitzen über den A3-Umwandlungspunkt

Bei hypoeutektoiden Stählen wird das Material auf eine Temperatur erhitzt, die etwa 50 °C (90 °F) über der oberen kritischen Temperatur (A3) liegt. An diesem Punkt wandelt sich die gesamte Mikrostruktur des Stahls in eine einheitliche, einphasige feste Lösung namens Austenit um.

Die Bildung von grobem Perlit

Durch die anschließende sehr langsame Abkühlung aus dem austenitischen Zustand wandelt sich die Struktur zurück in den weichen Ferrit und groben Perlit um. Diese vollständige Phasenänderung und langsame Neubildung definiert das „Glühen“ und unterscheidet es von anderen Wärmebehandlungen.

Verständnis der wichtigsten Unterschiede

Es ist üblich, das Glühen mit anderen Wärmebehandlungsverfahren zu verwechseln. Die Klärung dieser Unterschiede ist entscheidend für die Auswahl des richtigen Verfahrens.

Glühen vs. Spannungsarmglühen (Process Annealing)

Das Spannungsarmglühen wird bei niedriggekohlten Stählen bei einer niedrigeren Temperatur durchgeführt, unterhalb des kritischen A1-Punktes. Es erzeugt keinen Austenit. Sein einziger Zweck ist es, Spannungen abzubauen und zwischen Kaltverformungsschritten etwas Duktilität wiederherzustellen, wodurch es schneller und kostengünstiger ist als ein volles Glühen.

Glühen von Nichteisenmetallen

Metalle wie Kupfer, Messing und Aluminium weisen nicht dieselben Phasenumwandlungen wie Stahl auf. Das Glühen dieser Materialien ist ein einfacherer Prozess der Rekristallisation. Das Erhitzen erweicht das Metall, indem es die Bildung neuer, spannungsfreier Körner ermöglicht, beinhaltet jedoch nicht die vollständige strukturelle Veränderung, die beim Glühen von Stahl zu beobachten ist.

Der Fall des „Lösungsglühens“ (Solution Annealing)

Ausscheidungshärtende Legierungen, wie 17-4-Edelstahl oder Inconel-Superlegierungen, durchlaufen ein Lösungsglühen. Dieses Verfahren hat ein anderes Ziel: Es löst Ausscheidungen in einer festen Lösung auf und wird von einer schnellen Abkühlung (Abschrecken) gefolgt, um sie dort einzuschließen. Dies bereitet die Legierung auf eine anschließende „Alterungsbehandlung“ vor, um eine hohe Festigkeit zu erzielen, was ein fundamental anderer Zweck ist als die Erweichung durch Glühen.

Die richtige Wahl für Ihr Material treffen

Die Auswahl der richtigen Wärmebehandlung erfordert ein klares Verständnis Ihres Materials und Ihres endgültigen Ziels.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Bearbeitbarkeit bei niedrig- bis mittelgekohlten Stählen liegt: Das Glühen ist das richtige und effektivste Verfahren.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Duktilität bei niedriggekohlten Stählen zwischen Kaltumformungsvorgängen liegt: Das Spannungsarmglühen ist eine schnellere und kostengünstigere Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erweichen eines Nichteisenmetalls wie Aluminium, Kupfer oder Messing liegt: Sie benötigen ein Standard-Glühverfahren, das auf die Induktion von Rekristallisation ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer ausscheidungshärtenden Legierung für die anschließende Alterung liegt: Sie müssen ein Lösungsglühen verwenden, um den notwendigen metallurgischen Zustand für eine hohe Festigkeit zu erreichen.

Das Verständnis des spezifischen metallurgischen Ziels jeder Wärmebehandlung ist der Schlüssel zur Auswahl des richtigen Verfahrens für Ihr Material und Ihre Anwendung.

Zusammenfassungstabelle:

| Materialtyp | Hauptziel des Glühens | Schlüssel-Mikrostruktur |

|---|---|---|

| Niedrig-/Mittelgekohlter Stahl | Maximale Weichheit & Duktilität | Grober Perlit & Ferrit |

| Hinweis: Das Glühen ist aufgrund der Phasenumwandlungen im Eisen-Kohlenstoff-System spezifisch für Stähle. |

Müssen Sie Ihre Stahlkomponenten für die Bearbeitung oder Umformung optimieren?

Das Glühen ist ein präziser Prozess, der Fachwissen und die richtige Ausrüstung erfordert, um die gewünschte weiche, duktile Mikrostruktur zu erreichen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für alle Ihre Wärmebehandlungs- und Materialtestanforderungen.

Unsere Lösungen helfen Ihnen, konsistente, zuverlässige Ergebnisse zu erzielen und sicherzustellen, dass Ihre Materialien wie erwartet funktionieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die spezifischen Anforderungen Ihres Labors unterstützen können.

Kontaktieren Sie unsere Experten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was sind die fünf grundlegenden Wärmebehandlungsprozesse von Metallen? Glühen, Härten & mehr meistern

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern