Kurz gesagt: Die thermische Widerstandsverdampfung wird hauptsächlich zur Abscheidung von Dünnschichten aus Materialien mit relativ niedrigen Schmelz- und Siedepunkten verwendet. Dazu gehören eine breite Palette gängiger Metalle wie Gold (Au), Aluminium (Al) und Indium (In) sowie einige nichtmetallische Verbindungen.

Das Kernprinzip der Widerstandsverdampfung besteht darin, eine Quelle so lange zu erhitzen, bis sie verdampft. Daher sind die idealen Materialien diejenigen, die bei Temperaturen verdampft werden können, die einfach und wirtschaftlich erreicht werden können, ohne die Heizeinrichtung selbst zu beschädigen.

Das Leitprinzip: Verdampfungstemperatur

Die Widerstandsverdampfung ist eine unkomplizierte Form der physikalischen Gasphasenabscheidung (PVD). Ihre Einfachheit ist ihre größte Stärke und bestimmt gleichzeitig ihre Materialbeschränkungen.

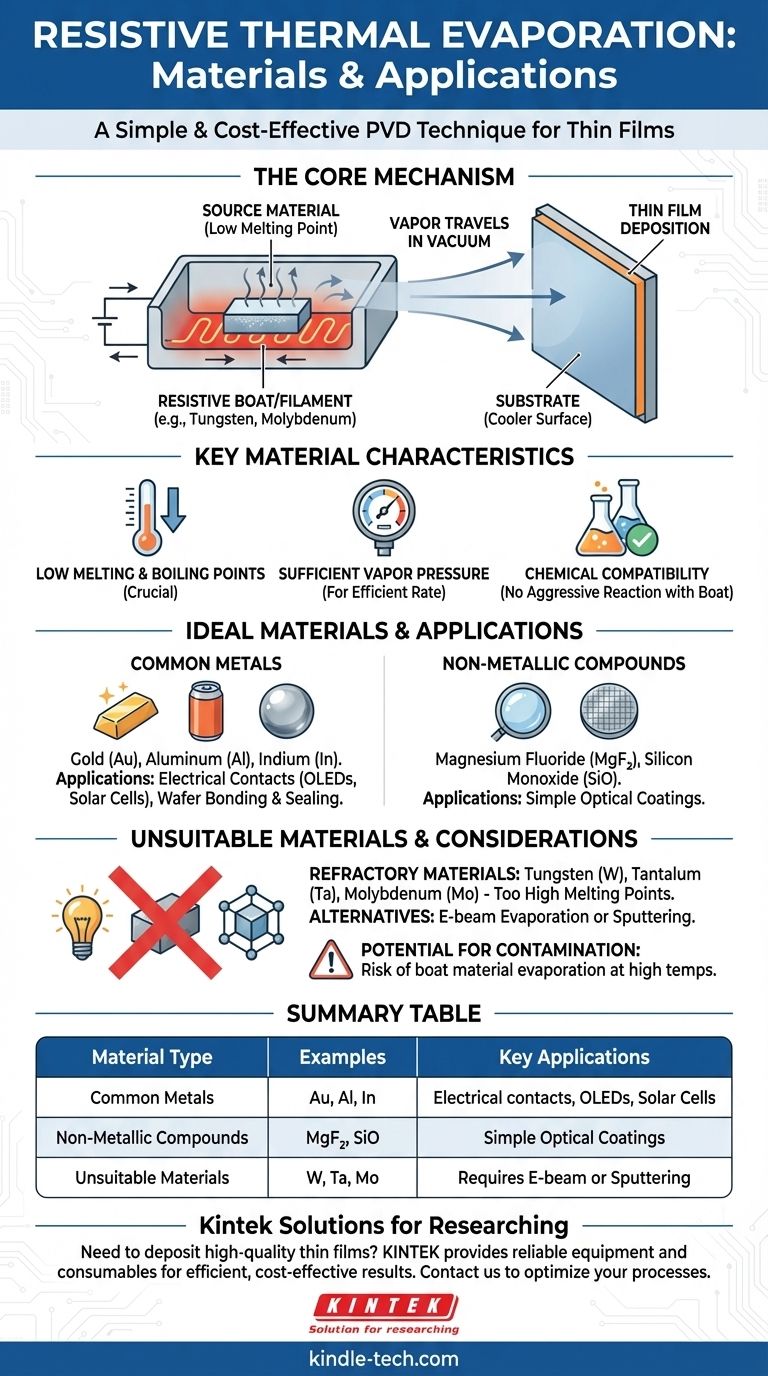

Der Kernmechanismus

Ein hoher elektrischer Strom wird durch eine Widerstandsquelle geleitet, oft ein kleines „Schiffchen“ oder Filament aus einem hochtemperaturbeständigen Metall wie Wolfram oder Molybdän. Dies führt dazu, dass sich das Schiffchen aufgrund seines elektrischen Widerstands schnell erhitzt.

Der Verdampfungsprozess

Das Material, das abgeschieden werden soll, wird in dieses Schiffchen gelegt. Wenn die Temperatur des Schiffchens steigt, überträgt es Wärme auf das Quellmaterial, wodurch dieses zunächst schmilzt und dann verdampft und zu einem Dampf wird.

Filmbeschichtung

Dieser Dampf bewegt sich geradlinig durch die Vakuumkammer, bis er auf einer kühleren Oberfläche, dem Substrat (z. B. einem Siliziumwafer oder Glasplättchen), kondensiert und einen dünnen Film bildet.

Wichtige Materialeigenschaften

Nicht jedes Material ist ein guter Kandidat für diesen Prozess. Die Auswahl wird durch einige wichtige physikalische Eigenschaften bestimmt.

Niedrige Schmelz- und Siedepunkte

Dies ist der wichtigste Faktor. Das Quellmaterial muss bei einer Temperatur verdampfen, die weit unter dem Schmelzpunkt des Widerstandsschiffchens liegt. Aluminium verdampft beispielsweise effektiv bei etwa 1200 °C, was ein Wolframschiffchen (Schmelzpunkt > 3400 °C) problemlos bewältigen kann.

Der Versuch, Materialien mit sehr hohen Schmelzpunkten, wie Wolfram selbst, mit dieser Methode zu verdampfen, ist unpraktisch, da man wahrscheinlich zuerst das Heizelement schmelzen würde.

Ausreichender Dampfdruck

Ein Material muss bei einer angemessenen Temperatur einen ausreichend hohen Dampfdruck erreichen, um eine effiziente Abscheiderate zu erzielen. Materialien, die extrem hohe Temperaturen zur Dampferzeugung benötigen, sind schlechte Kandidaten für diese Technik.

Chemische Verträglichkeit

Das geschmolzene Quellmaterial sollte nicht aggressiv mit dem Heizschiffchen legieren oder es korrodieren. Eine solche Reaktion kann das Schiffchen zerstören und, was noch wichtiger ist, Verunreinigungen aus dem Schiffchenmaterial in Ihren Dünnfilm einbringen.

Häufige Anwendungen und Materialauswahl

Die Kombination aus geringen Kosten und hohen Abscheideraten macht die Widerstandsverdampfung ideal für bestimmte Anwendungen mit hohem Volumen.

Metallische Kontakte

Die häufigste Anwendung ist die Herstellung leitfähiger Metallschichten. Aluminium und Gold werden häufig für elektrische Kontakte in Geräten wie OLEDs, Dünnschichttransistoren und Solarzellen abgeschieden.

Wafer-Bonding und -Versiegelung

Indium wird häufig zur Herstellung von Noppen oder Schichten für das Wafer-Bonding verwendet. Sein sehr niedriger Schmelzpunkt macht es einfach zu handhaben und zu einem idealen hermetischen Dichtmittel in bestimmten mikroelektronischen Gehäusen.

Optische Beschichtungen

Einfache optische Schichten mit Materialien wie Magnesiumfluorid (MgF₂) oder Siliziummonoxid (SiO) können ebenfalls abgeschieden werden, obwohl für komplexere optische Stapel oft andere Methoden bevorzugt werden.

Die Abwägungen verstehen

Obwohl die Widerstandsverdampfung einfach und kostengünstig ist, hat sie klare Einschränkungen, die Sie berücksichtigen müssen.

Nicht für feuerfeste Materialien

Diese Methode ist ungeeignet für feuerfeste Metalle – Materialien mit sehr hohen Schmelzpunkten wie Wolfram (W), Tantal (Ta) oder Molybdän (Mo). Hierfür sind Elektronenstrahlverdampfung oder Sputtern erforderlich.

Potenzial für Kontamination

Da Sie ein Schiffchen auf hohe Temperaturen erhitzen, besteht immer ein geringes Risiko, dass das Schiffchenmaterial selbst verdampft und den Film verunreinigt. Deshalb ist die Auswahl eines Schiffchenmaterials mit einem sehr niedrigen Dampfdruck (wie Wolfram) von entscheidender Bedeutung.

Begrenzte Kontrolle über die Co-Abscheidung

Obwohl mehrere Quellen zur gleichzeitigen Abscheidung von Materialien verwendet werden können, ist die präzise Kontrolle der Stöchiometrie (das genaue Verhältnis der Elemente) eines komplexen Verbindungsfilms im Vergleich zu einer Technik wie dem Sputtern sehr schwierig.

Die richtige Wahl für Ihr Ziel treffen

Verwenden Sie diese Technik, wenn ihre Stärken mit Ihrem Hauptziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung einfacher Metalle liegt: Die Widerstandsverdampfung ist eine ausgezeichnete Wahl für Materialien wie Aluminium, Gold, Chrom oder Indium für leitfähige Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner oder komplexer Legierungen liegt: Sie sollten Sputtern oder Elektronenstrahlverdampfung in Betracht ziehen, um eine bessere Kontrolle über die Filmzusammensetzung und ein geringeres Kontaminationsrisiko zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Hochtemperatur- oder feuerfesten Materialien liegt: Die Widerstandsverdampfung ist nicht das richtige Werkzeug; Sie müssen einen Prozess mit höherer Energie wie die E-Beam-Verdampfung verwenden.

Letztendlich zeichnet sich die Widerstandsverdampfung durch ihren beabsichtigten Zweck aus: die einfache, schnelle und wirtschaftliche Abscheidung von Materialien mit niedrigem Schmelzpunkt.

Zusammenfassungstabelle:

| Materialtyp | Beispiele | Hauptanwendungen |

|---|---|---|

| Gängige Metalle | Gold (Au), Aluminium (Al), Indium (In) | Elektrische Kontakte, OLEDs, Solarzellen |

| Nichtmetallische Verbindungen | Magnesiumfluorid (MgF₂), Siliziummonoxid (SiO) | Einfache optische Beschichtungen |

| Ungeeignete Materialien | Wolfram (W), Tantal (Ta), Molybdän (Mo) | Erfordert E-Beam-Verdampfung oder Sputtern |

Müssen Sie hochwertige Dünnschichten für Ihr Labor abscheiden? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Lösungen für die thermische Widerstandsverdampfung und andere Abscheidungstechniken. Unsere Expertise stellt sicher, dass Sie effiziente, kostengünstige Ergebnisse mit Materialien wie Gold, Aluminium und mehr erzielen. Kontaktieren Sie uns noch heute, um Ihre Dünnschichtprozesse zu optimieren und Ihre Forschungs- oder Produktionsergebnisse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Verdampferschale für organische Materie

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Andere fragen auch

- Was ist das thermische Verdampfungsverfahren im Vakuum? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was ist der Elektronenstrahlverdampfungsprozess? Erreichen Sie hochreine Dünnschichtabscheidung

- Kann man Silber verdampfen? Meistern Sie den PVD-Prozess für Hochleistungsbeschichtungen

- Was ist die Physik der Elektronenstrahlverdampfung? Präzisionsenergie für überlegene Dünnschichten nutzen

- Wie wird die Dicke einer abgeschiedenen Schicht gemessen? Meisterung optischer Interferenztechniken

- Was ist die thermische Abscheidungsmethode? Ein Leitfaden zur Dünnschichtbeschichtungstechnologie

- Wie funktioniert thermische Verdampfung? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor

- Was sind die Vorteile der Elektronenstrahl-PVD? Erreichen Sie hochreine, schnelle Dünnschichten