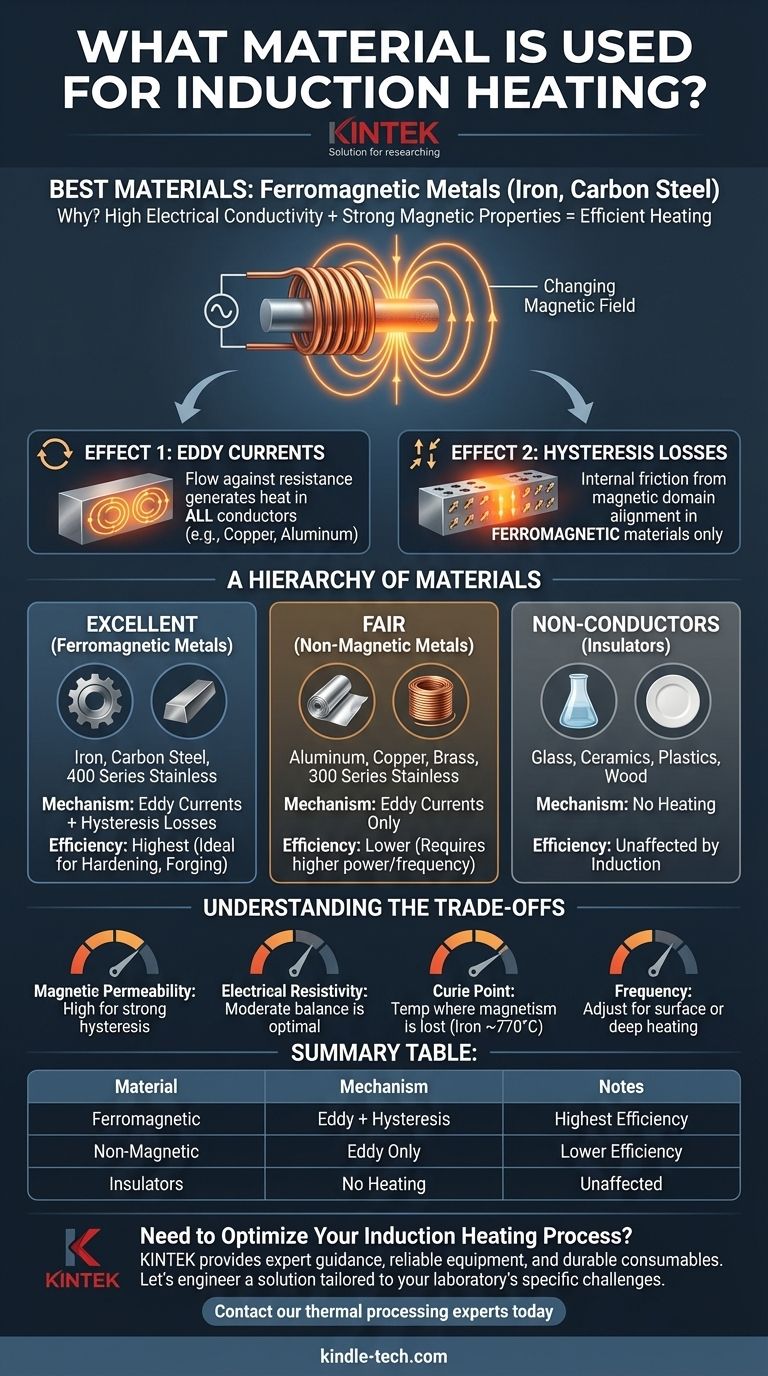

Direkt gesagt, die besten Materialien für die Induktionserwärmung sind ferromagnetische Metalle wie Eisen und Kohlenstoffstahl. Diese Materialien sind nicht nur elektrisch leitfähig, was eine Mindestanforderung ist, sondern ihre magnetischen Eigenschaften erhöhen den Heizeffekt dramatisch.

Die Wirksamkeit eines Materials für die Induktionserwärmung wird durch zwei wichtige physikalische Eigenschaften bestimmt: seine Fähigkeit, induzierte elektrische Ströme (Wirbelströme) zu leiten, und seine magnetische Reaktion auf das Feld (Hysterese). Ferromagnetische Materialien zeichnen sich in beidem aus, wodurch sie sich weitaus schneller und effizienter erwärmen als andere Metalle.

Die Physik der Induktion: Warum sich manche Materialien erwärmen und andere nicht

Um das richtige Material zu wählen, müssen Sie zuerst den Mechanismus verstehen. Bei der Induktionserwärmung geht es nicht um den direkten Kontakt mit einer Wärmequelle; es geht darum, Wärme im Material selbst mithilfe eines starken, wechselnden Magnetfelds zu erzeugen.

Die Rolle eines wechselnden Magnetfelds

Ein Induktionsheizgerät verwendet eine Spule, typischerweise aus Kupfer, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dieser Strom erzeugt ein schnell oszillierendes Magnetfeld um die Spule. Wenn Sie ein geeignetes Material in dieses Feld legen, treten zwei Heizeffekte auf.

Effekt 1: Wirbelströme

Das fluktuierende Magnetfeld induziert kleine, kreisförmige elektrische Ströme im Material, bekannt als Wirbelströme. Jedes leitfähige Material, einschließlich Kupfer und Aluminium, wird diesen Effekt erfahren.

Diese Ströme fließen gegen den natürlichen elektrischen Widerstand des Materials, und dieser Widerstand erzeugt Wärme. Dies ist dasselbe Prinzip wie das Heizelement in einem Toaster (Joulesche Wärme), aber die Ströme werden ferninduziert.

Effekt 2: Hystereseverluste

Dieser zweite Effekt unterscheidet hervorragende Materialien von lediglich adäquaten. Er tritt nur in ferromagnetischen Materialien wie Eisen, Nickel und Kobalt auf.

Diese Materialien bestehen aus winzigen magnetischen Bereichen, den sogenannten „Domänen“. Wenn sie dem alternierenden Magnetfeld ausgesetzt werden, wechseln diese Domänen schnell ihre Ausrichtung hin und her, um sich am Feld auszurichten. Dieses schnelle Umklappen erzeugt eine Art „innere Reibung“, die eine beträchtliche Wärmemenge erzeugt.

Eine Hierarchie der induktionsfähigen Materialien

Die Effizienz der Induktionserwärmung variiert dramatisch je nach den Materialeigenschaften.

Hervorragende Leiter: Ferromagnetische Metalle

Diese Materialien profitieren sowohl von Wirbelströmen als auch von starken Hystereseverlusten, was sie ideal macht.

- Eisen (Gusseisen, Schmiedeeisen)

- Kohlenstoffstähle

- Ferritische und martensitische Edelstähle (z.B. 400er-Serie)

Dies sind die bevorzugten Optionen für industrielle Anwendungen wie Härten, Schmieden und Löten, sowie für Hochleistungs-Induktionskochgeschirr.

Gute Leiter: Nichtmagnetische Metalle

Diese Metalle sind leitfähig, aber nicht magnetisch. Sie erwärmen sich nur durch den Wirbelstromeffekt, wodurch der Prozess weniger effizient ist und oft höhere Leistung oder Frequenz erfordert.

- Aluminium

- Kupfer

- Messing

- Austenitische Edelstähle (z.B. 304, 316er-Serie)

Damit Kochgeschirr aus diesen Materialien auf einem Induktionsherd funktioniert, befestigen Hersteller eine ferromagnetische Stahlplatte am Boden.

Nichtleiter: Isolatoren

Diese Materialien erwärmen sich im Induktionsfeld überhaupt nicht. Sie sind weder elektrisch leitfähig (keine Wirbelströme) noch magnetisch (keine Hysterese).

- Glas

- Keramik

- Kunststoffe

- Holz

Deshalb können Sie ein Blatt Papier zwischen eine Induktionskochplatte und einen Stahltopf legen, und der Topf wird heiß, während das Papier unversehrt bleibt.

Die Kompromisse verstehen

Die Wahl eines Materials ist nicht immer einfach. Das Zusammenspiel verschiedener Eigenschaften und Betriebsbedingungen ist wichtig.

Magnetische Permeabilität vs. Widerstand

Die magnetische Permeabilität ist ein Maß für die Fähigkeit eines Materials, die Bildung eines Magnetfeldes zu unterstützen. Ferromagnetische Materialien haben eine hohe Permeabilität, was für eine starke Hysteresewärmung unerlässlich ist.

Der elektrische Widerstand ist ebenfalls entscheidend. Obwohl ein Material leitfähig sein muss, kann ein sehr geringer Widerstand (wie bei reinem Kupfer) es schwieriger machen, Wärme durch Wirbelströme zu erzeugen, da die Ströme zu leicht fließen. Ein moderater Widerstand ist oft optimal. Eisen und Stahl bieten ein ausgezeichnetes Gleichgewicht zwischen diesen beiden Eigenschaften.

Der Einfluss der Temperatur: Der Curie-Punkt

Ein entscheidender Faktor für ferromagnetische Materialien ist die Curie-Temperatur. Dies ist die Temperatur, bei der das Material seine magnetischen Eigenschaften verliert.

Für Eisen liegt diese bei etwa 770 °C (1418 °F). Sobald ein Stück Stahl über diesen Punkt hinaus erhitzt wird, stoppt die hocheffiziente Hysteresewärmung vollständig. Die Erwärmung erfolgt dann nur noch durch Wirbelströme, aber die Erwärmungsrate verlangsamt sich erheblich.

Die Rolle der Frequenz

Die Frequenz des Wechselstroms in der Spule kann angepasst werden, um den Prozess zu optimieren. Höhere Frequenzen konzentrieren die Wärme tendenziell auf die Oberfläche des Materials (bekannt als „Skin-Effekt“), was ideal für die Oberflächenhärtung ist. Niedrigere Frequenzen dringen tiefer ein, was besser für die Durcherwärmung eines großen Werkstücks vor dem Schmieden ist.

Die richtige Wahl für Ihr Ziel treffen

Ihre Anwendung bestimmt, welche Materialeigenschaften am wichtigsten sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Heizeffizienz liegt (z.B. Kochgeschirr, industrielle Härtung): Wählen Sie ein ferromagnetisches Material wie Kohlenstoffstahl oder Gusseisen, um sowohl die Hysterese- als auch die Wirbelstromerwärmung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nichtmagnetischer Metalle liegt (z.B. Schmelzen von Aluminium): Sie müssen sich ausschließlich auf Wirbelströme verlassen, was möglicherweise eine höhere Leistung und eine sorgfältig gewählte Frequenz erfordert, um effektiv zu sein.

- Wenn Sie ein Werkstück halten oder eine Komponente vor Hitze schützen müssen: Verwenden Sie einen elektrischen und magnetischen Isolator wie eine Hochtemperaturkeramik oder Glas.

Indem Sie die Prinzipien der Induktion verstehen, können Sie von der bloßen Materialauswahl zu einer strategischen Entwicklung eines hochwirksamen thermischen Prozesses übergehen.

Zusammenfassungstabelle:

| Materialkategorie | Wichtige Beispiele | Heizmechanismus | Effizienz & Hinweise |

|---|---|---|---|

| Hervorragend (Ferromagnetisch) | Eisen, Kohlenstoffstahl, 400er-Serie Edelstahl | Wirbelströme + Hystereseverluste | Höchste Effizienz; ideal zum Härten, Schmieden und für Kochgeschirr. |

| Gut (Nichtmagnetische Metalle) | Aluminium, Kupfer, 300er-Serie Edelstahl | Nur Wirbelströme | Geringere Effizienz; erfordert oft höhere Leistung/Frequenz. |

| Nichtleiter (Isolatoren) | Glas, Keramik, Kunststoffe, Holz | Keine Erwärmung | Unbeeinflusst von Induktionsfeldern; nützlich für Vorrichtungen und Abschirmungen. |

Müssen Sie Ihren Induktionserwärmungsprozess optimieren?

Die Wahl des richtigen Materials ist nur der erste Schritt. KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien zur Unterstützung Ihrer präzisen thermischen Prozessanforderungen. Ob Sie neue Materialien entwickeln oder eine bestehende Heizanwendung optimieren, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen.

Wir bieten:

- Kompetente Beratung bei der Materialauswahl und den Prozessparametern.

- Zuverlässige Ausrüstung für konsistente, wiederholbare Erwärmung.

- Langlebige Verbrauchsmaterialien, die für Hochtemperaturumgebungen entwickelt wurden.

Lassen Sie uns eine Lösung entwickeln, die auf die spezifischen Herausforderungen Ihres Labors zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie wir Ihre Effizienz und Leistung steigern können.

Visuelle Anleitung

Ähnliche Produkte

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Infrarotheizung Quantitative Flachpressform

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Bornitrid (BN) Keramikrohr

Andere fragen auch

- Was ist das Konzept eines Induktionsofens? Schnelles, sauberes und effizientes Metallschmelzen freischalten

- Warum ist die präzise Temperaturhaltung in einem Vakuumschmelzofen für Magnesium entscheidend? Die Beherrschung der Materialflüchtigkeit

- Was ist die Induktionsschmelzmethode? Ein Leitfaden zum sauberen, effizienten Metallschmelzen

- Was sind die Vorteile von Induktionsanlagen? Schnelleres, saubereres und präziseres Erhitzen erreichen

- Was ist ein Induktionserhitzer zum Schmieden von Metall? Eine schnelle, flammenlose Heizlösung

- Ist Induktionserwärmung effizienter als Widerstandserwärmung? Erreichen Sie eine thermische Effizienz von über 90 % für Ihren Prozess

- Welche Vorteile bietet die gasgeblasene Induktionserwärmung (GBIH) für die Titannitrierung im Vergleich zu herkömmlichen Systemen?

- Welche Metalle können nicht induktiv erwärmt werden? Ein Leitfaden zur Materialeignung und Heizeffizienz.