Im Wesentlichen ist die physikalische Gasphasenabscheidung (PVD) nicht auf ein bestimmtes Material beschränkt, sondern ein Verfahren, das in der Lage ist, nahezu alle anorganischen und einige organische Materialien abzuscheiden. Die gebräuchlichsten Materialien für PVD-Beschichtungen sind Metalle, Metalllegierungen und Keramiken wie Oxide, Nitride und Carbide. Diese Vielseitigkeit ermöglicht es, die Eigenschaften der Endbeschichtung – wie Härte, Farbe und Leitfähigkeit – präzise für eine bestimmte Funktion zu gestalten.

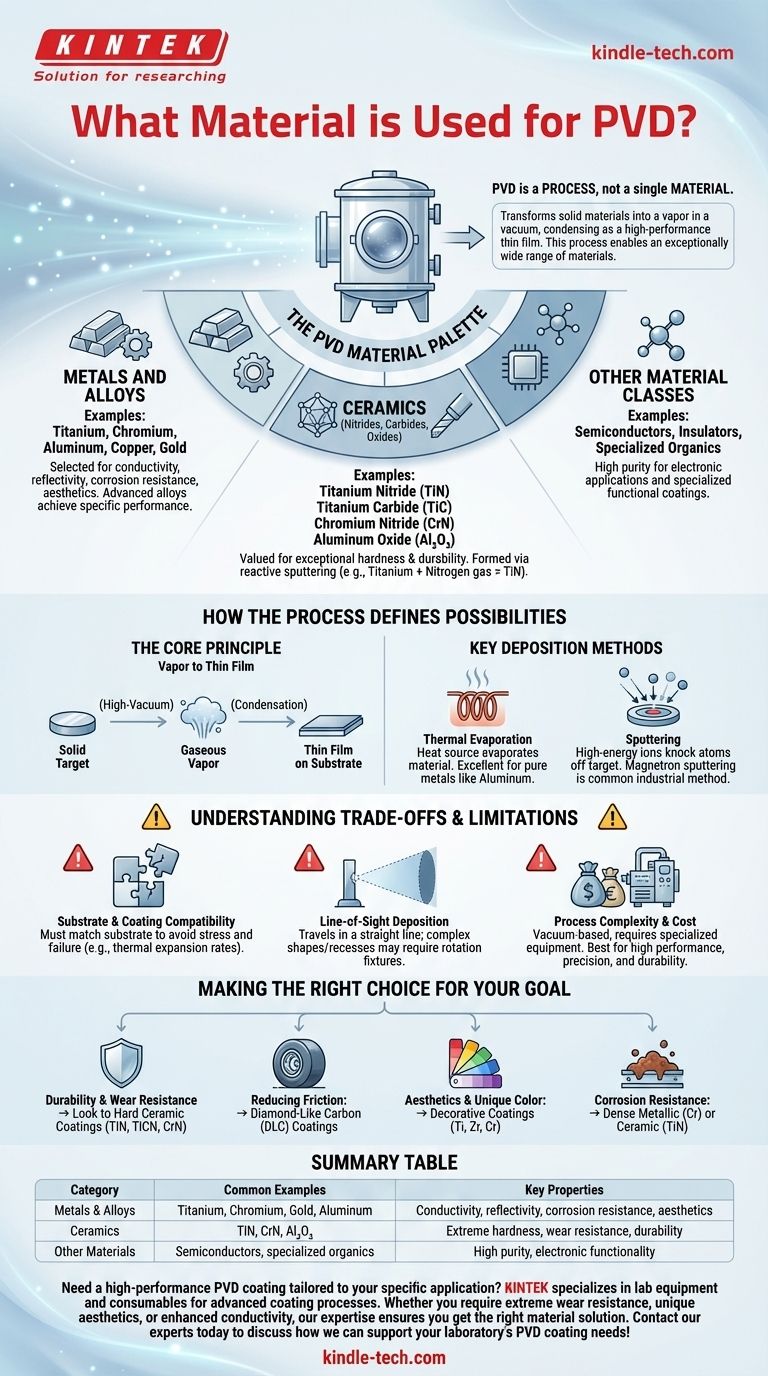

PVD lässt sich am besten nicht durch das Material verstehen, das es verwendet, sondern durch den Prozess, den es ermöglicht. Es wandelt feste Materialien in einem Vakuum in einen Dampf um, der dann als hochleistungsfähiger Dünnfilm auf der Oberfläche eines Teils kondensiert. Dieses Grundprinzip ermöglicht eine außergewöhnlich breite Palette von Beschichtungsmaterialien.

Die PVD-Materialpalette: Von reinen Metallen bis zu fortschrittlichen Keramiken

Die Stärke von PVD liegt in seiner Fähigkeit, einen vielfältigen Katalog von Ausgangsmaterialien zu verarbeiten. Diese Materialien werden basierend auf den gewünschten Eigenschaften der Endbeschichtung ausgewählt.

Metalle und Legierungen

Reine Metalle und Legierungen sind grundlegende Materialien für PVD. Sie werden aufgrund ihrer Eigenschaften ausgewählt, die von Leitfähigkeit und Reflexionsvermögen bis hin zu Korrosionsbeständigkeit und Ästhetik reichen.

Häufige Beispiele sind Titan, Chrom, Aluminium, Kupfer und Gold. Fortschrittliche Legierungen, wie solche, die Kombinationen aus Chrom und Eisen enthalten, können ebenfalls abgeschieden werden, um spezifische Leistungsmerkmale zu erzielen, die in einem einzelnen Metall nicht zu finden sind.

Keramiken (Nitride, Carbide und Oxide)

Keramiken stellen eine der wichtigsten Klassen von PVD-Beschichtungen dar, die für ihre außergewöhnliche Härte und Haltbarkeit geschätzt werden. Diese werden nicht als vorgefertigte Keramiken abgeschieden; stattdessen werden sie während des Prozesses gebildet.

Dies wird oft durch reaktives Sputtern erreicht, bei dem ein reaktives Gas wie Stickstoff oder Sauerstoff in die Vakuumkammer eingeführt wird. Dieses Gas reagiert mit dem verdampften Metall (wie Titan), um direkt auf der Oberfläche des Substrats eine Keramikverbindung zu bilden.

Das bekannteste Beispiel ist Titannitrid (TiN), das für seine goldene Farbe und extreme Verschleißfestigkeit an Schneidwerkzeugen und Industrieteilen geschätzt wird. Andere gängige Keramiken sind Titancarbid (TiC), Chromnitrid (CrN) und Aluminiumoxid (Al₂O₃).

Andere Materialklassen

Neben Metallen und Keramiken erstrecken sich die Fähigkeiten von PVD auch auf andere fortschrittliche Materialien. Dazu gehören Halbleiter und Isolatoren, die mit hoher Reinheit für elektronische Anwendungen abgeschieden werden können. Obwohl seltener, können auch bestimmte organische Materialien mit spezialisierten PVD-Techniken abgeschieden werden.

Wie der Prozess die Möglichkeiten definiert

Der Grund, warum PVD so viele verschiedene Materialien verwenden kann, liegt in seinem grundlegenden Mechanismus. Der Prozess ist nicht chemisch; er ist physikalisch.

Das Grundprinzip: Dampf zu Dünnfilm

Alle PVD-Methoden teilen eine gemeinsame Abfolge. Zuerst wird ein festes Ausgangsmaterial (als Target bekannt) in eine gasförmige Dampfphase umgewandelt. Dies geschieht in einer Hochvakuumkammer.

Zweitens bewegt sich dieser Dampf durch die Kammer und kondensiert auf dem Substrat (dem zu beschichtenden Teil), wodurch ein dünner, gleichmäßiger und stark haftender Film entsteht.

Wichtige Abscheidungsmethoden

Der Hauptunterschied zwischen PVD-Techniken liegt darin, wie sie den Dampf erzeugen.

- Thermische Verdampfung: Das Ausgangsmaterial wird durch eine elektrische Heizung oder einen Elektronenstrahl erhitzt, bis es in die Gasphase verdampft. Diese Methode eignet sich hervorragend zur Herstellung extrem reiner Filme aus Metallen wie Aluminium.

- Sputtern: Das Ausgangsmaterial wird mit hochenergetischen Ionen beschossen, die Atome physisch vom Target abschlagen. Dieses "gesputterte" Material lagert sich dann auf dem Substrat ab. Magnetron-Sputtern verwendet starke Magnete, um die Effizienz dieses Prozesses zu erhöhen, und ist die gängigste industrielle Methode.

Die Kompromisse und Einschränkungen verstehen

Obwohl unglaublich vielseitig, ist PVD keine Universallösung. Das Verständnis seiner Einschränkungen ist entscheidend für eine effektive Anwendung.

Substrat- und Beschichtungskompatibilität

Das gewählte Beschichtungsmaterial muss mit dem Substratmaterial kompatibel sein. Obwohl PVD eine ausgezeichnete Haftung erzeugt, können Faktoren wie unterschiedliche Wärmeausdehnungskoeffizienten zwischen der Beschichtung und dem Teil zu Spannungen und potenziellem Versagen führen.

Sichtlinienabscheidung

Die meisten PVD-Prozesse sind "Sichtlinien"-Prozesse, was bedeutet, dass das Beschichtungsmaterial in einer geraden Linie von der Quelle zum Teil wandert. Komplexe Formen mit tiefen Aussparungen oder verborgenen Innenflächen können ohne ausgeklügelte Vorrichtungen, die das Teil während der Abscheidung drehen, sehr schwierig gleichmäßig zu beschichten sein.

Prozesskomplexität und Kosten

PVD ist ein vakuumbasierter Prozess, der teure, spezialisierte Ausrüstung erfordert. Es ist typischerweise nicht die billigste Beschichtungsmethode und sollte am besten für Anwendungen reserviert werden, bei denen hohe Leistung, Präzision und Haltbarkeit die Investition rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Das beste PVD-Material hängt vollständig von Ihrem Ziel ab. Lassen Sie sich bei der Materialauswahl von Ihrem Endziel leiten.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit und Verschleißfestigkeit liegt: Greifen Sie zu harten Keramikbeschichtungen wie Titannitrid (TiN), Titancarbonitrid (TiCN) oder Chromnitrid (CrN).

- Wenn Ihr Hauptaugenmerk auf der Reduzierung von Reibung liegt: Diamantähnliche Kohlenstoff (DLC)-Beschichtungen, eine weitere PVD-aufgetragene Materialfamilie, bieten außergewöhnliche Schmierfähigkeit.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und einzigartiger Farbe liegt: Dekorative Beschichtungen mit Titan, Zirkonium und Chrom können ein stabiles, brillantes Farbspektrum erzeugen.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Eine dichte, nicht poröse Metallbeschichtung wie Chrom oder eine Keramik wie TiN kann eine ausgezeichnete Barriere gegen Umweltschäden bieten.

Indem Sie verstehen, dass PVD ein vielseitiger Prozess und nicht ein einzelnes Material ist, können Sie eine Oberfläche mit genau den Eigenschaften entwickeln, die Ihre Anwendung erfordert.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften |

|---|---|---|

| Metalle & Legierungen | Titan, Chrom, Gold, Aluminium | Leitfähigkeit, Reflexionsvermögen, Korrosionsbeständigkeit, Ästhetik |

| Keramiken | Titannitrid (TiN), Chromnitrid (CrN), Aluminiumoxid | Extreme Härte, Verschleißfestigkeit, Haltbarkeit |

| Andere Materialien | Halbleiter, spezialisierte organische Stoffe | Hohe Reinheit, elektronische Funktionalität |

Benötigen Sie eine hochleistungsfähige PVD-Beschichtung, die auf Ihre spezifische Anwendung zugeschnitten ist? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsverfahren. Ob Sie extreme Verschleißfestigkeit, einzigartige Ästhetik oder verbesserte Leitfähigkeit benötigen, unsere Expertise stellt sicher, dass Sie die richtige Materiallösung erhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die PVD-Beschichtungsanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was ist der Prozess der thermischen Verdampfung bei PVD? Eine Schritt-für-Schritt-Anleitung zur Dünnschichtabscheidung

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile