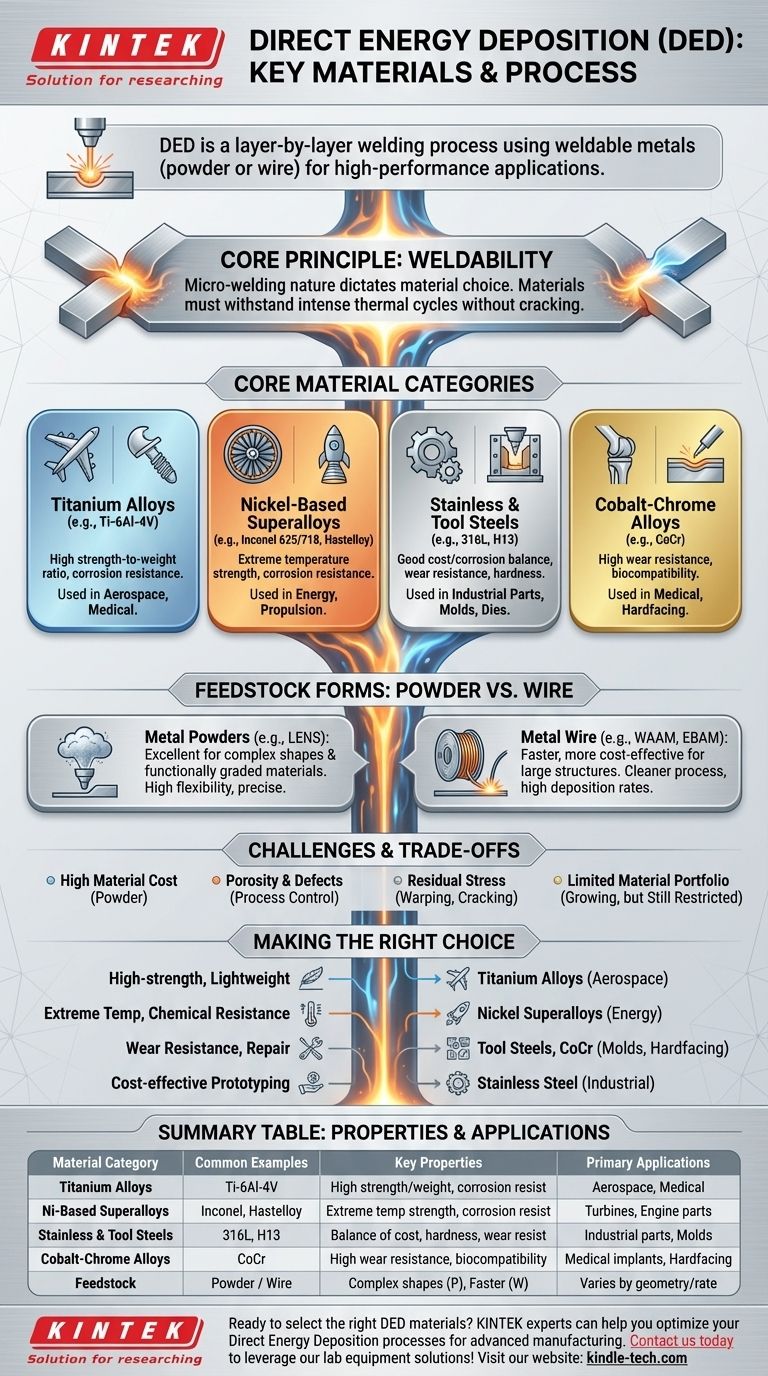

Bei Prozessen der direkten Energieabscheidung (DED) werden hauptsächlich schweißbare Metalle und Metalllegierungen verwendet. Diese Materialien werden dem Prozess entweder als feines Pulver oder als dünner Draht zugeführt. Die gängigsten Kategorien umfassen Titanlegierungen, Nickelbasis-Superlegierungen, rostfreie Stähle und Werkzeugstähle, die aufgrund ihrer hohen Leistung in anspruchsvollen Anwendungen wie Luft- und Raumfahrt, Verteidigung und industrieller Reparatur ausgewählt werden.

Das zentrale Prinzip, das DED-Materialien bestimmt, ist die Schweißbarkeit. Da der Prozess das Schmelzen und Verschmelzen von Material Schicht für Schicht beinhaltet, ist jedes Metall oder jede Legierung, die erfolgreich geschweißt werden kann, ein starker Kandidat für DED. Die Wahl zwischen der Verwendung eines Pulver- oder eines Draht-Ausgangsmaterials ist die andere wichtige Variable.

Das „Warum“: Es dreht sich alles um die Schweißbarkeit

Um DED-Materialien zu verstehen, ist es wichtig, den Prozess als das zu sehen, was er ist: ein hochpräziser, automatisierter Schweißvorgang Schicht für Schicht. Dieses eine Konzept bestimmt fast alle Materialbeschränkungen und Möglichkeiten.

Der DED-Prozess als Mikroschweißen

Ein DED-System verwendet eine fokussierte Energiequelle – typischerweise einen Laser oder einen Elektronenstrahl –, um einen kleinen Schmelzpool aus Metall auf einem Substrat oder einer zuvor abgeschiedenen Schicht zu erzeugen.

Neues Material, entweder Pulver oder Draht, wird dann präzise in diesen Schmelzpool eingebracht. Es schmilzt, verbindet sich mit dem vorhandenen Material und erstarrt, während sich die Energiequelle bewegt, wodurch das Bauteil Schicht für Schicht aufgebaut wird.

Die Auswirkungen auf die Materialauswahl

Diese Mikroschweißnatur bedeutet, dass Materialien, die bei schneller Erwärmung und Abkühlung anfällig für Rissbildung oder die Entwicklung spröder Phasen sind, schlechte Kandidaten für DED sind.

Umgekehrt sind Legierungen mit ausgezeichneter Schweißbarkeit, wie Ti-6Al-4V oder Inconel 718, die Arbeitstiere der Branche, da sie diesen intensiven thermischen Zyklen standhalten können, ohne zu versagen.

Kernmaterialkategorien in DED

Obwohl die potenzielle Liste lang ist, repräsentieren einige Schlüsselkategorien die überwiegende Mehrheit der DED-Anwendungen aufgrund ihrer nachgewiesenen Leistung und etablierten Prozessparameter.

Titanlegierungen

Titan, insbesondere Ti-6Al-4V, ist ein Eckpfeiler von DED. Es wird aufgrund seines außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht und seiner Korrosionsbeständigkeit umfassend in der Luft- und Raumfahrt sowie in der Medizintechnik eingesetzt.

Nickelbasis-Superlegierungen

Legierungen wie Inconel (625, 718) und Hastelloy werden für ihre Fähigkeit geschätzt, die mechanische Festigkeit bei extremen Temperaturen aufrechtzuerhalten. Dies macht sie ideal für Turbinenschaufeln, Komponenten von Triebwerken und Anlagen für die chemische Verarbeitung.

Rostfreie Stähle und Werkzeugstähle

Verschiedene Güten von rostfreiem Stahl (z. B. 316L) bieten eine gute Balance zwischen Kosten, Korrosionsbeständigkeit und mechanischen Eigenschaften und sind daher beliebt für Industriebauteile und Prototypen.

Werkzeugstähle (z. B. H13) werden wegen ihrer Härte und Verschleißfestigkeit eingesetzt und ermöglichen die Reparatur und Herstellung von Gesenken, Formen und Schneidwerkzeugen.

Kobalt-Chrom-Legierungen

Diese Legierungen sind bekannt für ihre unglaubliche Verschleißfestigkeit, Härte und Biokompatibilität. Sie werden häufig für Auftragsschweißungen (Auftragen einer haltbaren Beschichtung auf ein Bauteil) und zur Herstellung von medizinischen Implantaten verwendet.

Pulver vs. Draht: Die beiden Formen von DED-Material

Die physikalische Form des Materials ist eine entscheidende Unterscheidung, die die Ausrüstung, den Prozess und die Eigenschaften des Endteils beeinflusst.

Metallpulver

Pulverbasiertes DED (wie LENS) verwendet einen Inertgasstrom, um feines Metallpulver in den Schmelzpool zu liefern. Das Pulver muss eine gute Kugelform und Fließfähigkeit für eine gleichmäßige Zufuhrrate aufweisen.

Diese Methode bietet eine ausgezeichnete geometrische Flexibilität und eignet sich gut für die Herstellung komplexer Formen und funktional abgestufter Materialien, bei denen die Legierungszusammensetzung während des Aufbaus geändert werden kann.

Metalldraht

Drahtbasiertes DED (wie WAAM oder EBAM) verwendet herkömmlichen Schweißdraht als Ausgangsmaterial. Dieser Ansatz ist oft schneller, kostengünstiger und führt zu einem saubereren Prozess mit weniger Materialverschwendung.

Draht-DED erzeugt typischerweise Teile mit einer raueren Oberflächengüte, ermöglicht jedoch sehr hohe Abscheideraten, was es ideal für den Aufbau von Strukturen im großen Maßstab macht.

Verständnis der Kompromisse und Materialherausforderungen

Obwohl DED leistungsstark ist, ist es nicht frei von materialbedingten Komplexitäten. Das Verständnis dieser Einschränkungen ist der Schlüssel zur erfolgreichen Implementierung.

Hohe Materialkosten

Spezialisierte, gasatomisierte Metallpulver, die für DED erforderlich sind, sind erheblich teurer als ihre Massenäquivalente, wie z. B. Metallstangenmaterial, das bei der herkömmlichen Bearbeitung verwendet wird.

Porosität und Defekte

Unsachgemäße Prozessparameter können dazu führen, dass Gas im erstarrenden Metall eingeschlossen wird, wodurch winzige Hohlräume oder Poren entstehen. Diese Porosität kann die mechanische Integrität des Endteils beeinträchtigen.

Eigenspannung

Die wiederholte, lokalisierte Erwärmung und Abkühlung, die dem DED-Prozess innewohnt, baut innere Spannungen im Bauteil auf. Ohne ordnungsgemäßes Management kann diese Spannung zu Verziehen, Verzerrung oder sogar Rissbildung führen.

Begrenztes Materialportfolio

Obwohl es wächst, ist die Palette der qualifizierten Materialien für DED immer noch kleiner als die für herkömmliche Herstellungsverfahren wie Gießen oder Schmieden verfügbare. Einige gängige technische Legierungen, insbesondere bestimmte Aluminiumsorten, bleiben schwierig zuverlässig zu verarbeiten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Materials besteht darin, seine Eigenschaften an die beabsichtigte Funktion des Teils anzupassen.

- Wenn Ihr Hauptaugenmerk auf hochfesten, leichten Teilen liegt: Titanlegierungen sind der Industriestandard für Luft- und Raumfahrt und Hochleistungsanwendungen.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturen und chemischer Beständigkeit liegt: Nickelbasis-Superlegierungen wie Inconel sind die klare Wahl für Energie-, Antriebs- und Verarbeitungsindustrien.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit oder Teileinstandsetzung liegt: Werkzeugstähle und Kobalt-Chrom-Legierungen bieten die Härte, die für Auftragsschweißungen und die Wiederherstellung verschlissener Komponenten erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Prototypenerstellung oder allgemeiner industrieller Nutzung liegt: Rostfreier Stahl bietet eine zuverlässige und gut verstandene Basis für eine breite Palette von Anwendungen.

Letztendlich ist die Betrachtung der direkten Energieabscheidung durch die Brille des fortschrittlichen Schweißens der Schlüssel zur Beherrschung der Materialauswahl und zur Ausschöpfung ihres vollen Potenzials.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften | Hauptanwendungen |

|---|---|---|---|

| Titanlegierungen | Ti-6Al-4V | Hohes Verhältnis von Festigkeit zu Gewicht, Korrosionsbeständigkeit | Luft- und Raumfahrt, medizinische Implantate |

| Nickelbasis-Superlegierungen | Inconel 625/718, Hastelloy | Extreme Temperaturbeständigkeit, Korrosionsbeständigkeit | Turbinenschaufeln, Triebwerkskomponenten |

| Rostfreie Stähle & Werkzeugstähle | 316L, H13 | Gute Korrosionsbeständigkeit, Härte, Verschleißfestigkeit | Industrieteile, Formen, Gesenke |

| Kobalt-Chrom-Legierungen | CoCr | Hohe Verschleißfestigkeit, Biokompatibilität | Medizinische Implantate, Auftragsschweißen |

| Ausgangsmaterialform | Pulver vs. Draht | Pulver: Komplexe Formen, abgestufte Materialien. Draht: Schneller, kostengünstiger für große Teile | Hängt von geometrischen Anforderungen und Abscheiderate ab |

Bereit, die richtigen DED-Materialien für Ihre Hochleistungsanwendungen auszuwählen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient den Laborbedarf für fortschrittliche Fertigung und Materialforschung. Unsere Experten können Sie bei der Materialauswahl für Titanlegierungen, Nickel-Superlegierungen und andere schweißbare Metalle unterstützen, um Ihre Prozesse der direkten Energieabscheidung zu optimieren. Kontaktieren Sie uns noch heute, um Ihre spezifischen Anforderungen zu besprechen und unsere Expertise bei Laborgeräten für die additive Fertigung zu nutzen!

Visuelle Anleitung

Ähnliche Produkte

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Einzelstempel-Elektro-Tablettenpressmaschine Laborpulver-Tablettenstanzmaschine TDP-Tablettenpresse

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Automatische Labor-Heißpresse

Andere fragen auch

- Welche Rolle spielen Labor-Schleif- und Poliersysteme beim Nitrieren? Sorgen Sie für überragende Spiegelfinish & Ionenpenetration

- Was sind die Vorteile eines elektrolytischen Poliergeräts für TEM-Proben aus EK-181-Stahl? Gewährleistung der Integrität der Probe

- Was ist der Unterschied zwischen Heiß- und Kaltvergießen? Wählen Sie die richtige Methode für Ihre Probe

- Was ist der Zweck der Verwendung von Epoxidharz und Labor-Einbettungsgeräten? Präzision bei der Analyse von U71Mn-Schweißbereichen

- Was ist das allgemeine Vorgehen und welche Vorsichtsmaßnahmen sind beim Polieren zu treffen? Erzielung eines makellosen Elektrodenfinishs