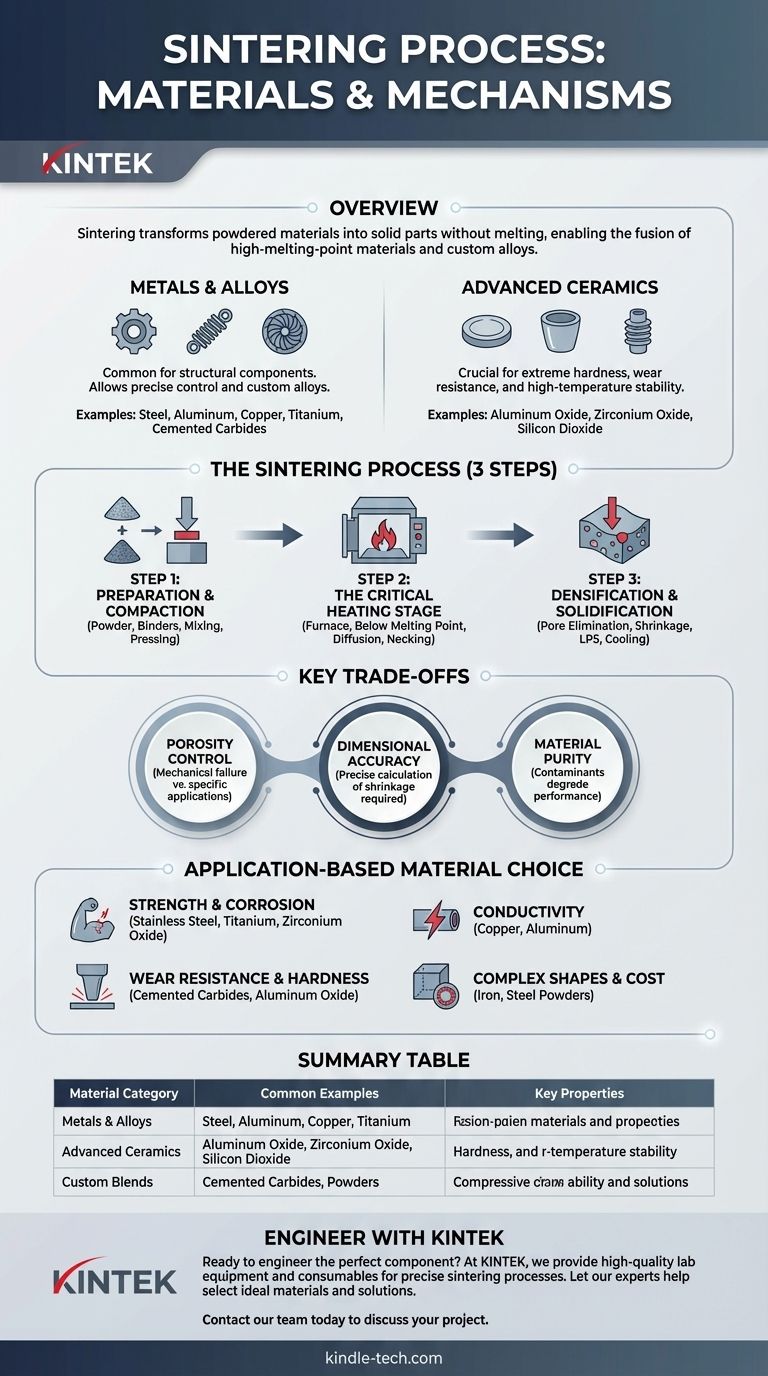

Genauer gesagt ist der Sinterprozess außerordentlich vielseitig und verwendet eine breite Palette von Materialien in Pulverform. Die beiden Hauptkategorien sind Metalle – einschließlich Edelstahl, Kupfer, Titan und Aluminium – und fortschrittliche Keramiken, wie Aluminiumoxid und Zirkoniumoxid. Entscheidend ist, dass diese Pulver auch gemischt werden können, um einzigartige Legierungen zu bilden, die auf spezifische Leistungsanforderungen zugeschnitten sind.

Der Kernvorteil des Sinterns liegt in seiner Fähigkeit, pulverförmige Materialien ohne Schmelzen in ein festes, funktionsfähiges Teil umzuwandeln. Dies ermöglicht die Verbindung von Materialien mit hohen Schmelzpunkten und die Herstellung kundenspezifischer Legierungen, die auf herkömmlichem Wege durch Gießen nur schwer oder gar nicht herzustellen wären.

Die zwei Säulen der Sintermaterialien

Die Materialwahl wird vollständig durch die gewünschten Eigenschaften des Endbauteils bestimmt, wie z. B. Festigkeit, Hitzebeständigkeit, Leitfähigkeit oder Härte. Das Sintern unterstützt zwei breite Materialklassen.

Metallpulver und Legierungen

Metalle sind die am häufigsten verwendeten Materialien beim Sintern, insbesondere für Strukturkomponenten in der Automobil-, Industrie- und Konsumgüterbranche.

Der Prozess ermöglicht eine präzise Kontrolle über die Eigenschaften des Endprodukts. Pulver verschiedener Metalle können mechanisch gemischt werden, um kundenspezifische Legierungen mit bestimmten Eigenschaften zu erzeugen, noch bevor der eigentliche Sinterprozess beginnt.

Häufig verwendete Metalle umfassen:

- Stahl und Edelstahl

- Aluminium

- Nickel

- Kupfer

- Titanlegierungen

- Hartmetalle

Fortschrittliche Keramiken

Das Sintern von Keramiken ist entscheidend für die Herstellung von Komponenten, die extreme Härte, Verschleißfestigkeit oder Stabilität bei hohen Temperaturen erfordern.

Diese Materialien sind oft spröde und weisen außergewöhnlich hohe Schmelzpunkte auf, was das Sintern zu einer der wenigen praktikablen Methoden für ihre Formgebung macht. Manchmal sind Zusatzstoffe, wie organische Bindemittel, erforderlich, um die anfängliche Formgebungsphase zu unterstützen.

Häufig verwendete Keramiken umfassen:

- Aluminiumoxid (Alumina)

- Zirkoniumoxid (Zirkonia)

- Siliziumdioxid

- Magnesiumoxid

- Eisenoxid

Wie sich Materialien im Sinterprozess verhalten

Das Verständnis des Materials ist untrennbar mit dem Verständnis des Prozesses verbunden. Beim Sintern wird Wärme und Druck genutzt, um die Atomdiffusion zwischen den Partikeloberflächen zu fördern und sie zu einem einzigen, festen Stück zu verbinden.

Schritt 1: Vorbereitung und Verdichtung

Der Prozess beginnt mit dem gewählten Rohmaterial in Pulverform. Wenn eine Legierung hergestellt wird, werden verschiedene Metallpulver gemischt. Es werden auch Bindemittel oder Schmiermittel hinzugefügt, um die Verdichtung zu verbessern.

Dieses Gemisch wird dann mithilfe einer Matrize oder Form in die gewünschte Gestalt gepresst, wodurch ein sogenannter „Grünkörper“ entsteht. Dieses Teil ist fest, aber zerbrechlich und behält seine Form durch das mechanische Ineinandergreifen der Partikel bei.

Schritt 2: Die kritische Aufheizphase

Der Grünkörper wird in einen Ofen mit kontrollierter Atmosphäre gegeben und auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt.

Diese thermische Energie aktiviert die Atome und bewirkt, dass sie über die Partikelgrenzen wandern. Dieser als Diffusion bekannte Prozess erzeugt starke metallurgische Bindungen oder „Hälse“ dort, wo die Partikel sich berühren.

Schritt 3: Verdichtung und Verfestigung

Während sich die Bindungen bilden und festigen, ziehen sich die Partikel näher zusammen. Dies beseitigt die Poren zwischen ihnen, wodurch sich das Teil verdichtet und schrumpft.

In einigen Fällen wird ein Verfahren namens Sintern mit flüssiger Phase (LPS) angewendet. Es wird eine geringe Menge eines Zusatzstoffs mit einem niedrigeren Schmelzpunkt hinzugefügt, der verflüssigt wird und in die Poren fließt, wodurch die Verdichtung beschleunigt wird. Das Teil wird dann abgekühlt und verfestigt sich zu einer einheitlichen Masse.

Verständnis der wichtigsten Kompromisse

Obwohl der Sinterprozess leistungsstark ist, weist er inhärente Eigenschaften auf, die gemanagt werden müssen, um ein erfolgreiches Ergebnis zu erzielen.

Porenkontrolle

Die größte Herausforderung beim Sintern ist die Kontrolle der Porosität. Obwohl sie für Anwendungen wie Filter oder selbstschmierende Lager manchmal erwünscht ist, kann verbleibende Porosität bei Strukturteilen eine Quelle für mechanisches Versagen sein.

Maßgenauigkeit

Die Schrumpfung, die während der Verdichtung auftritt, ist ein natürlicher Teil des Prozesses. Dies muss präzise berechnet und im ursprünglichen Formdesign berücksichtigt werden, um sicherzustellen, dass das Endteil die Maßtoleranzen einhält.

Materialreinheit

Die endgültigen Eigenschaften eines gesinterten Teils sind stark von der Reinheit des Ausgangspulvers abhängig. Verunreinigungen können den Bindungsprozess stören und die Leistung der Komponente beeinträchtigen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl hängt direkt von dem Problem ab, das die fertige Komponente lösen soll.

- Wenn Ihr Hauptaugenmerk auf Festigkeit und Korrosionsbeständigkeit liegt: Sie sollten Edelstahl, Titanlegierungen oder Hochleistungskeramiken wie Zirkoniumoxid wählen.

- Wenn Ihr Hauptaugenmerk auf hoher thermischer oder elektrischer Leitfähigkeit liegt: Kupfer- und Aluminiumpulver sind die effektivsten Optionen.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Härte liegt: Ihre besten Optionen sind Hartmetalle und Keramiken wie Aluminiumoxid.

- Wenn Ihr Hauptaugenmerk auf komplexen Formen zu geringen Kosten für die Massenproduktion liegt: Eisen- und Stahlpulver bieten eine ausgezeichnete Balance zwischen Leistung und Wirtschaftlichkeit.

Letztendlich liegt die Stärke des Sinterns in seiner Fähigkeit, Materialien und Formen für einen bestimmten Zweck zu konstruieren.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften |

|---|---|---|

| Metalle & Legierungen | Edelstahl, Aluminium, Kupfer, Titan | Festigkeit, Leitfähigkeit, Korrosionsbeständigkeit |

| Fortschrittliche Keramiken | Aluminiumoxid (Alumina), Zirkoniumoxid (Zirkonia) | Extreme Härte, Hochtemperaturbeständigkeit |

| Kundenspezifische Mischungen | Mechanisch gemischte Pulver | Maßgeschneiderte Leistung für spezifische Anwendungen |

Bereit, die perfekte Komponente für Ihre Anwendung zu entwickeln? Die richtige Materialauswahl ist entscheidend für die Erzielung von Festigkeit, Leitfähigkeit oder Hitzebeständigkeit. Bei KINTEK sind wir darauf spezialisiert, die hochwertigen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die für präzise Sinterprozesse erforderlich sind. Lassen Sie sich von unseren Experten bei der Auswahl der idealen Materialien und Lösungen für die einzigartigen Anforderungen Ihres Labors unterstützen.

Kontaktieren Sie noch heute unser Team, um Ihr Projekt zu besprechen und herauszufinden, wie KINTEK Ihre Innovation unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Welchen Einfluss hat die Sintertemperatur von Zirkonoxid? Meistern Sie den Schlüssel zu Festigkeit und Stabilität

- Was macht Zirkonoxid durchscheinend? Die Wissenschaft hinter moderner Dentalästhetik

- Was ist die Sintertemperatur von Zirkonoxid? Ein Leitfaden für den Bereich von 1400°C bis 1600°C für Dentallabore

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen

- Kann man die Farbe von Zirkonoxidkronen ändern? Das dauerhafte Wesen von Zirkonoxid verstehen