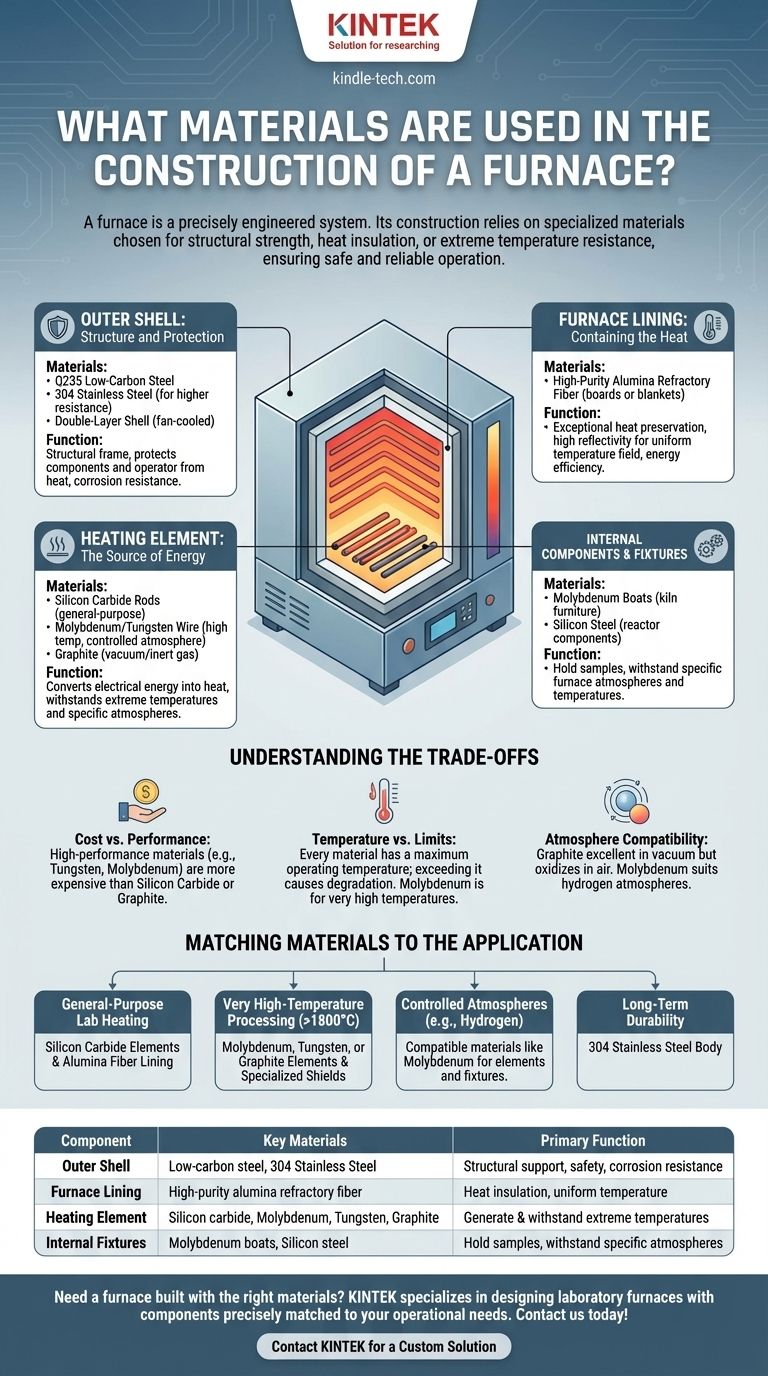

Ein Ofen ist ein präzise konstruiertes System und kein einzelnes Objekt. Sein Aufbau umfasst eine Reihe spezialisierter Materialien, von gewöhnlichen Stählen für den Außenkörper bis hin zu fortschrittlichen Keramiken und hochschmelzenden Metallen für den Hochtemperaturkern. Zu den Schlüsselmaterialien gehören Edelstahl und kohlenstoffarmer Stahl für die Hülle, Aluminiumoxidfaser zur Isolierung sowie Elemente wie Siliziumkarbid, Molybdän oder Graphit zur Wärmeerzeugung.

Die Auswahl der Materialien für einen Ofen wird ausschließlich durch die Funktion bestimmt. Jede Komponente, von der Außenhülle bis zum internen Heizelement, verwendet ein Material mit spezifischen Eigenschaften – wie strukturelle Festigkeit, Wärmeisolierung oder extreme Temperaturbeständigkeit –, um einen sicheren, effizienten und zuverlässigen Betrieb zu gewährleisten.

Den Ofen zerlegen: Schlüsselkomponenten und Materialien

Ein Ofen lässt sich am besten verstehen, indem man ihn in seine zentralen Funktionsteile zerlegt. Jedes Teil ist unterschiedlichen Herausforderungen ausgesetzt, die eine einzigartige Materiallösung erfordern.

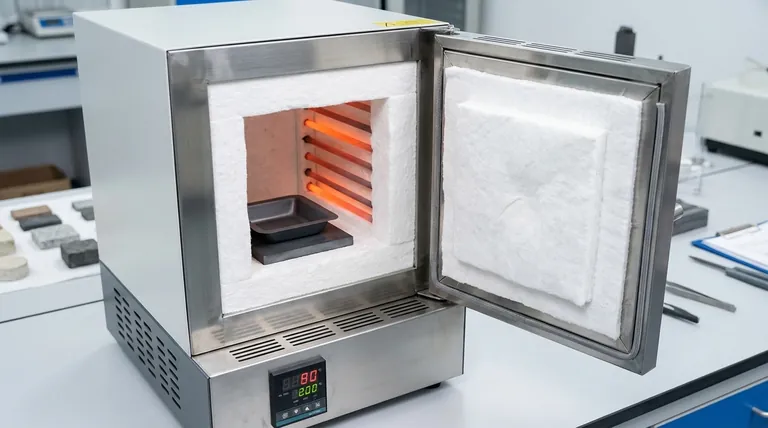

Die Außenhülle: Struktur und Schutz

Die Ofenhülle bildet den strukturellen Rahmen, beherbergt die internen Komponenten und schützt den Bediener vor der intensiven Hitze im Inneren.

Materialien wie Q235 kohlenstoffarmer Stahl werden häufig wegen ihrer Festigkeit und Kosteneffizienz verwendet. Sie sind in der Regel beschichtet, um Korrosion und statische Aufladung zu verhindern.

Für Anwendungen, die eine höhere Korrosionsbeständigkeit oder ein raffinierteres Finish erfordern, ist 304 Edelstahl das Material der Wahl für die Hülle, Flansche und verschiedene Zugangspforten.

Moderne Konstruktionen verfügen oft über eine doppellagige Hülle mit einem lüftergekühlten Luftspalt. Diese technische Besonderheit hält die Oberflächentemperatur niedrig und gewährleistet so die Sicherheit des Bedieners.

Die Ofenauskleidung: Eindämmung der Hitze

Die Auskleidung oder das Herdmaterial ist die kritische Isolierschicht, die die extremen Temperaturen einschließt und verhindert, dass Wärme entweicht.

Das gebräuchlichste Material ist hochgradig reine Aluminiumoxid-Feuerfestfaser, manchmal auch als polykristalline Faser bezeichnet. Dieses Material wird zu starren Platten vakuumgeformt oder als weiche Decke verwendet.

Seine Hauptvorteile sind die außergewöhnliche Wärmeerhaltung und hohe Reflexionsfähigkeit, was zur Schaffung eines ausgewogenen und gleichmäßigen Temperaturfeldes im Ofen beiträgt. Dies führt direkt zu Energieeffizienz und gleichmäßiger Erwärmung des zu bearbeitenden Materials.

Das Heizelement: Die Energiequelle

Das Heizelement ist das Herzstück des Ofens, das elektrische Energie in Wärme umwandelt. Die Wahl des Materials ist hier entscheidend und hängt vollständig von der erforderlichen Betriebstemperatur und der internen Ofenatmosphäre ab.

Für Allzwecköfen sind Siliziumkarbidstäbe eine gängige und zuverlässige Wahl.

Für sehr hohe Temperaturanwendungen, insbesondere in kontrollierten Atmosphären, werden hochschmelzende Metalle verwendet. Molybdändraht mit einem Schmelzpunkt von 2630 °C und Wolframdraht werden häufig in Wasserstofföfen eingesetzt.

In Vakuum- oder Inertgasöfen wird Graphit aufgrund seiner ausgezeichneten Hochtemperaturstabilität häufig für die Heizelemente, die Ofenkammer und sogar die Isolierung verwendet.

Interne Komponenten und Vorrichtungen

Abgesehen von den Hauptabschnitten erfordern auch verschiedene interne Komponenten spezialisierte Materialien.

Vorrichtungen zum Halten von Proben im Ofen, bekannt als „Ofenmöbel“, müssen ebenfalls extremer Hitze standhalten. In Wasserstofföfen werden häufig Molybdän-Schiffchen verwendet.

In einigen speziellen Ofenreaktoren ist Siliziumstahl ein Schlüsselmaterial. Es ist entscheidend, neuen, hochwertigen Siliziumstahl zu verwenden, um sicherzustellen, dass der Reaktor effizient arbeitet und Ausfälle im Zusammenhang mit recycelten Materialien vermieden werden.

Die Kompromisse verstehen

Die Auswahl von Ofenmaterialien ist ein ständiger Abwägungsprozess zwischen Leistungsanforderungen, Betriebsbedingungen und Kosten. Es gibt nicht das eine „beste“ Material, sondern nur das am besten geeignete für die jeweilige Aufgabe.

Kosten vs. Leistung

Hochleistungsmaterialien haben ihren Preis. Wolfram und Molybdän bieten eine unglaubliche Temperaturbeständigkeit, sind aber erheblich teurer als Siliziumkarbid- oder Graphitelemente. Ebenso ist eine Hülle aus reinem Edelstahl teurer als eine beschichtete Hülle aus kohlenstoffarmem Stahl.

Temperatur vs. Materialgrenzen

Jedes Material hat eine maximale Betriebstemperatur. Wenn ein Material über seine Grenze hinaus belastet wird, führt dies zu schneller Degradation und Ofenausfall. Molybdän wird wegen seines hohen Schmelzpunkts gewählt und eignet sich daher für Prozesse, die andere Elemente nicht bewältigen können.

Atmosphärenkompatibilität

Die chemische Umgebung im Ofen ist ein kritischer Faktor. Graphit ist ein ausgezeichnetes Heizelement im Vakuum, verbrennt aber in Gegenwart von Luft schnell. Molybdän eignet sich besonders gut für Wasserstoffatmosphären, in denen andere Materialien spröde werden könnten.

Materialien der Anwendung zuordnen

Ihr spezifisches Ziel bestimmt die ideale Kombination von Ofenmaterialien.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Labormessung liegt: Ein Ofen mit Siliziumkarbid-Heizelementen und einer Aluminiumoxidfaser-Auskleidung bietet eine ausgezeichnete Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung bei sehr hohen Temperaturen (über 1800 °C) liegt: Suchen Sie nach Öfen, die mit Molybdän-, Wolfram- oder Graphit-Heizelementen und speziellen Hitzeschilden gebaut sind.

- Wenn Ihr Hauptaugenmerk auf der Arbeit mit kontrollierten Atmosphären (z. B. Wasserstoff) liegt: Der Ofen muss kompatible Materialien wie Molybdän für seine Heizelemente und internen Vorrichtungen verwenden, um chemische Reaktionen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit und Korrosionsbeständigkeit liegt: Ein Ofen mit einem Gehäuse aus 304 Edelstahl für die Hülle, Flansche und Anschlüsse ist die überlegene Wahl.

Letztendlich werden die Leistung und Zuverlässigkeit eines Ofens durch die intelligente Auswahl und Kombination dieser spezialisierten Materialien definiert.

Zusammenfassungstabelle:

| Komponente | Schlüsselmaterialien | Hauptfunktion |

|---|---|---|

| Außenhülle | Kohlenstoffarmer Stahl, 304 Edelstahl | Strukturelle Unterstützung, Sicherheit und Korrosionsbeständigkeit |

| Ofenauskleidung | Hochreine Aluminiumoxid-Feuerfestfaser | Wärmeisolierung und gleichmäßige Temperaturverteilung |

| Heizelement | Siliziumkarbid, Molybdän, Wolfram, Graphit | Erzeugt und hält extremen Temperaturen stand |

| Interne Vorrichtungen | Molybdän-Schiffchen, Siliziumstahl | Halten Proben und widerstehen spezifischen Ofenatmosphären |

Benötigen Sie einen Ofen, der mit den richtigen Materialien für Ihre spezifische Anwendung gebaut ist?

Die in einem Ofen verwendeten Materialien sind entscheidend für seine Leistung, Sicherheit und Lebensdauer. Bei KINTEK sind wir darauf spezialisiert, Laboröfen mit Komponenten zu entwickeln und zu liefern, die genau auf Ihre betrieblichen Anforderungen zugeschnitten sind – ob Sie Hochtemperaturverarbeitung, kontrollierte Atmosphären oder allgemeine Laborerwärmung benötigen.

Wir bieten fachkundige Beratung, um sicherzustellen, dass Sie einen Ofen erhalten, der Zuverlässigkeit und Effizienz bietet. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen, und lassen Sie unsere Spezialisten Ihnen bei der Auswahl der idealen Ausrüstung helfen.

Kontaktieren Sie KINTEK für eine maßgeschneiderte Lösung

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Kammerofen? Verstehen Sie die wichtigsten Unterschiede für Ihr Labor

- Was ist die maximale Temperatur eines Muffelofens? Ein Leitfaden von 1100°C bis 1800°C

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wählen Sie das richtige Gerät für die thermischen Anforderungen Ihres Labors

- Was ist die Einführung der Muffelofen? Ein Leitfaden für hochreine, kontaminationsfreie Erhitzung bei hohen Temperaturen

- Wofür wird ein Muffelofen verwendet? Präzise Bestimmung von Aschegehalt und Materialzusammensetzung