Im Grunde genommen ist das Hartlöten ein bemerkenswert vielseitiger Prozess, der in der Lage ist, eine breite Palette von Materialien zu verbinden. Fast jedes Metall – von gängigen Stählen und Kupferlegierungen bis hin zu fortschrittlichen Legierungen und reaktiven Metallen – kann hartgelötet werden, ebenso wie bestimmte Keramiken. Der Erfolg der Lötstelle hängt nicht vom Material selbst ab, sondern von der Fähigkeit einer geschmolzenen Fülllegierung, die zu verbindenden Oberflächen zu „benetzen“ und daran zu haften.

Die grundlegende Voraussetzung für eine erfolgreiche Hartlötverbindung ist nicht das spezifische Material, sondern das Erreichen einer sauberen, oxidfreien Oberfläche. Wenn das Lot die Grundwerkstoffe benetzt, kann eine starke, dauerhafte Verbindung hergestellt werden.

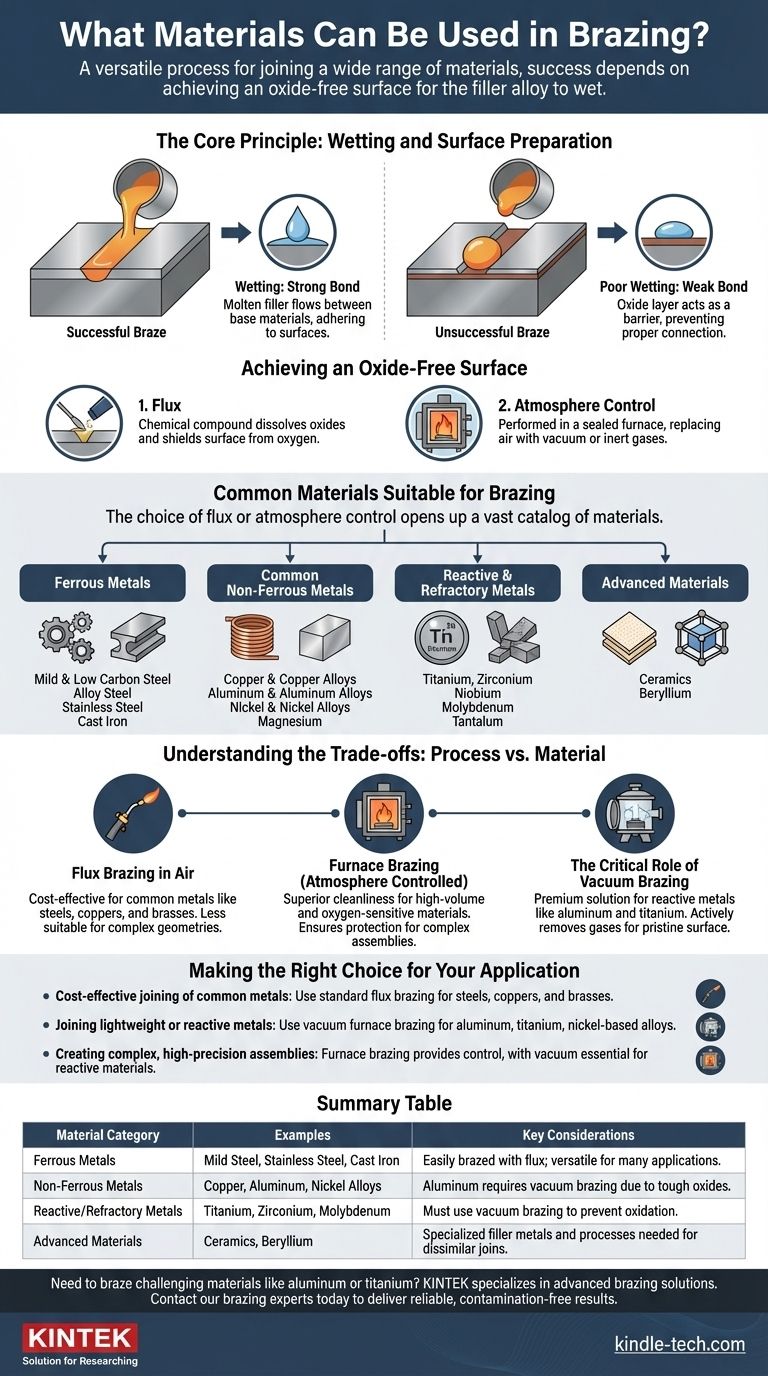

Das Kernprinzip: Benetzung und Oberflächenvorbereitung

Beim Hartlöten wird ein Lotmetall geschmolzen, das zwischen zwei eng anliegenden Grundwerkstoffen fließt. Damit dies geschehen kann, muss die geschmolzene Loteinlage in der Lage sein, sich über die Oberflächen des Grundwerkstoffs auszubreiten, ein Prozess, der als Benetzung bekannt ist.

Was bedeutet „Benetzung“?

Stellen Sie sich die Benetzung wie Wasser vor, das sich auf einer sauberen Glasoberfläche ausbreitet, anstatt auf einem gewachsten Auto abzuperlen. Für eine starke Lötung muss die geschmolzene Fülllegierung reibungslos in die Verbindung fließen und an den Grundwerkstoffen haften.

Eine schlechte Benetzung führt zu einer schwachen, unvollständigen Verbindung, da das Lotmetall die beiden Teile nicht richtig miteinander verbindet.

Die Barriere: Oberflächenoxide

Fast alle Metalle bilden eine dünne Oxidschicht, wenn sie der Luft ausgesetzt werden. Diese Oxidschicht wirkt als Barriere, die verhindert, dass das geschmolzene Lot direkt mit dem reinen Grundwerkstoff in Kontakt kommt, und blockiert den Benetzungsprozess.

Eine erfolgreiche Lötung ist unmöglich, ohne diese Oxidschicht zuerst zu entfernen und zu verhindern, dass sie sich während des Heizzyklus neu bildet.

Erreichen einer oxidfreien Oberfläche

Es werden zwei Hauptmethoden zur Behandlung von Oxiden verwendet:

- Flussmittel (Flux): Eine chemische Verbindung, die auf den Lötbereich aufgetragen wird. Beim Erhitzen schmilzt das Flussmittel, löst vorhandene Oxide auf und schirmt die Oberfläche vor Sauerstoff ab, wodurch das Lot das darunter liegende saubere Material benetzen kann.

- Atmosphärenkontrolle: Wird in einem versiegelten Ofen durchgeführt. Durch den Ersatz der Luft durch eine spezifische Atmosphäre – wie ein Vakuum oder Inertgase – wird Sauerstoff entfernt, wodurch die Bildung von Oxiden von vornherein verhindert wird. Dies ist unerlässlich für Materialien, die sehr widerstandsfähige oder sich schnell bildende Oxide bilden.

Gängige Materialien, die sich zum Hartlöten eignen

Die Wahl des Flussmittels oder der Atmosphärenkontrolle eröffnet einen riesigen Katalog von Materialien, die zuverlässig verbunden werden können.

Eisenmetalle (Ferrous Metals)

Diese gehören aufgrund ihrer weiten Verbreitung in der Fertigung zu den am häufigsten hartgelöteten Materialien. Dazu gehören:

- Baustahl und niedriggekohlter Stahl

- Legierter Stahl

- Edelstahl

- Gusseisen

Gängige Nichteisenmetalle (Non-Ferrous Metals)

Kupfer- und Aluminiumlegierungen werden aufgrund ihrer ausgezeichneten thermischen und elektrischen Leitfähigkeit häufig hartgelötet.

- Kupfer und Kupferlegierungen (Messing, Bronze)

- Aluminium und Aluminiumlegierungen

- Nickel und Nickellegierungen (Inconel)

- Magnesium

Reaktive und hochschmelzende Metalle (Refractory Metals)

Diese fortschrittlichen Materialien erfordern eine anspruchsvollere Prozesskontrolle, typischerweise Vakuumlöten, um ihre hohe Reaktivität mit Sauerstoff zu steuern.

- Titan

- Zirkonium

- Niob

- Molybdän

- Tantal

Fortschrittliche Materialien

Das Hartlöten ist nicht auf Metalle beschränkt. Mit der richtigen Fülllegierung und dem richtigen Prozess ist es möglich, ungleiche Materialien zu verbinden.

- Keramiken: Können miteinander oder mit Metallen hartgelötet werden.

- Beryllium: Ein spezialisiertes Hochleistungsmaterial, das durch Hartlöten verbunden wird.

Die Abwägungen verstehen: Prozess vs. Material

Der richtige Hartlötprozess wird durch die Eigenschaften des Grundwerkstoffs bestimmt. Dies ist eine kritische Entscheidung mit direkten Abwägungen hinsichtlich Komplexität und Kosten.

Flussmittelhartlöten in Luft

Dies ist die einfachste Methode, die oft mit einem Brenner durchgeführt wird. Sie eignet sich ideal für robuste, gängige Materialien wie Stähle, Kupfer und Messing, deren Oxide durch Standardflussmittel leicht entfernt werden können. Sie ist kostengünstig, aber weniger geeignet für komplexe Geometrien oder reaktive Metalle.

Ofenlöten (Atmosphärenkontrolliert)

Diese Methode bietet überlegene Sauberkeit und ist für die Massenproduktion sowie für sauerstoffempfindliche Materialien unerlässlich. Durch die Kontrolle der Atmosphäre wird sichergestellt, dass jeder Teil einer komplexen Baugruppe vor Oxidation geschützt ist.

Die entscheidende Rolle des Vakuumlötens

Vakuumlöten ist die Premium-Lösung für die anspruchsvollsten Anwendungen. Es ist nicht verhandelbar für reaktive Metalle wie Aluminium und Titan, deren aggressive Oxidschichten nicht durch Flussmittel kontrolliert werden können. Das Vakuum entfernt aktiv alle Gase und gewährleistet eine makellose Oberfläche für perfekte Benetzung.

Dieser Prozess wird für hochwertige Komponenten wie Luft- und Raumfahrtteile, Präzisionsbaugruppen und komplexe Geometrien gewählt, bei denen ein Versagen der Lötstelle keine Option ist.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialwahl ist untrennbar mit dem von Ihnen beabsichtigten Hartlötverfahren verbunden. Treffen Sie Ihre Entscheidung auf der Grundlage der endgültigen Anforderungen der Komponente.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Verbindung gängiger Metalle liegt: Verwenden Sie Standard-Flussmittelhartlöten für Stähle, Kupfer und Messing, da es eine starke Verbindung ohne die Notwendigkeit spezieller Ausrüstung bietet.

- Wenn Ihr Hauptaugenmerk auf der Verbindung von leichten oder reaktiven Metallen liegt: Sie müssen Vakuumofenlöten für Materialien wie Aluminium, Titan oder Nickelbasis-Superlegierungen verwenden, um eine kontaminationsfreie Lötstelle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer, hochpräziser Baugruppen liegt: Das Ofenlöten bietet die Kontrolle, die für komplizierte Teile erforderlich ist, wobei ein Vakuumverfahren unerlässlich ist, wenn eines der Materialien reaktiv ist.

Das Verständnis der Beziehung zwischen dem Material, seiner Oberflächenchemie und dem Hartlötverfahren ist der Schlüssel zur Herstellung einer zuverlässigen und effektiven Verbindung.

Zusammenfassungstabelle:

| Materialkategorie | Beispiele | Wichtige Überlegungen |

|---|---|---|

| Eisenmetalle | Baustahl, Edelstahl, Gusseisen | Einfach mit Flussmittel hartzulöten; vielseitig für viele Anwendungen. |

| Nichteisenmetalle | Kupfer, Aluminium, Nickellegierungen | Aluminium erfordert Vakuumlöten aufgrund widerstandsfähiger Oxide. |

| Reaktive/Hochschmelzende Metalle | Titan, Zirkonium, Molybdän | Muss Vakuumlöten verwenden, um Oxidation zu verhindern. |

| Fortschrittliche Materialien | Keramiken, Beryllium | Spezialisierte Lotmetalle und Prozesse für ungleiche Verbindungen erforderlich. |

Müssen Sie anspruchsvolle Materialien wie Aluminium oder Titan hartlöten? KINTEK ist spezialisiert auf fortschrittliche Lötlösungen, einschließlich Vakuumofenlöten, um oxidfreie, hochfeste Verbindungen für Ihre kritischsten Komponenten zu gewährleisten. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien bedeutet, dass wir die Präzision verstehen, die für Luft- und Raumfahrt-, medizinische und F&E-Anwendungen erforderlich ist. Kontaktieren Sie noch heute unsere Löt-Experten, um zu besprechen, wie wir Ihren Verbindungsprozess verbessern und zuverlässige, kontaminationsfreie Ergebnisse liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Bornitrid (BN) Keramikrohr

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen