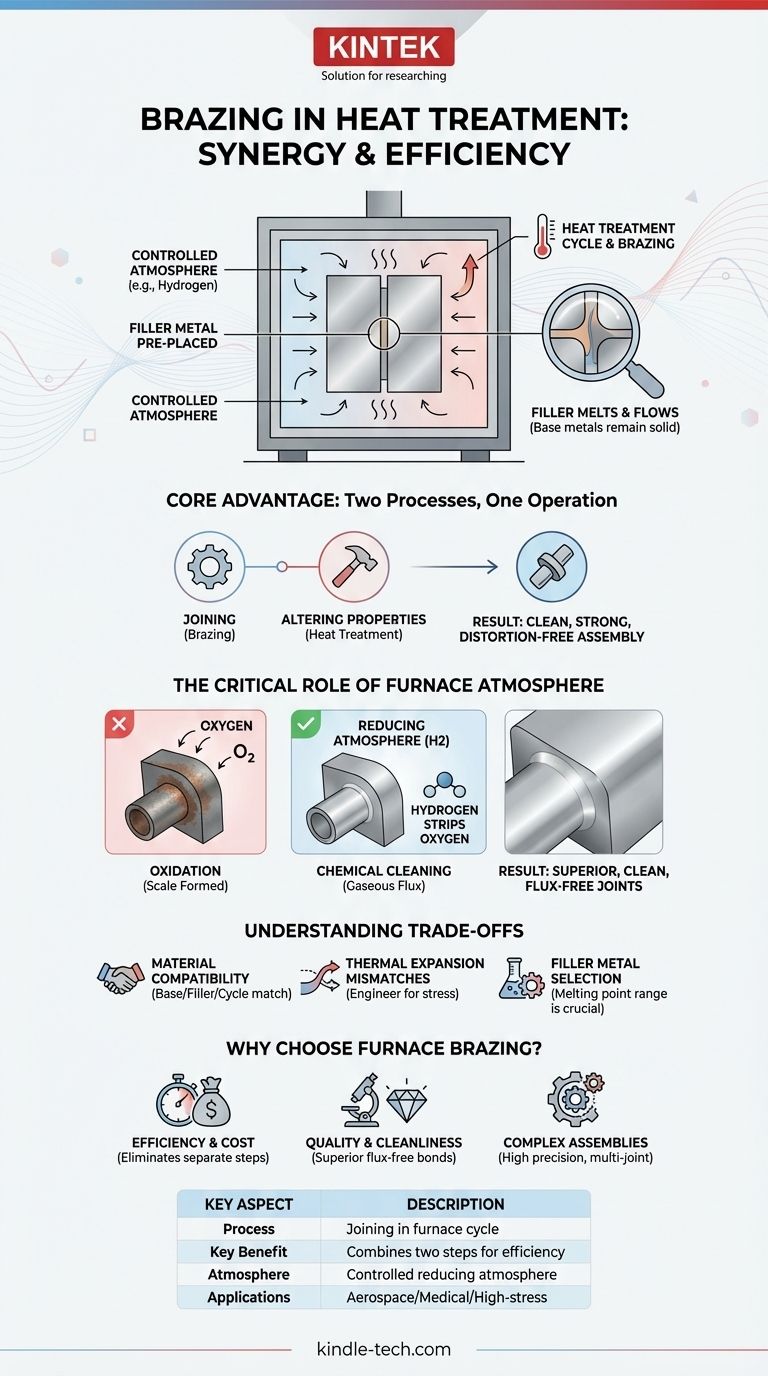

Im Kontext der Wärmebehandlung ist das Löten ein spezialisiertes Fügeverfahren, bei dem Metallkomponenten in einem Ofen mit kontrollierter Atmosphäre miteinander verbunden werden. Die für den Behandlungszyklus erforderliche Hitze schmilzt gleichzeitig ein Füllmetall, das zwischen die Teile fließt und beim Erstarren eine starke Verbindung bildet. Diese Methode fasst zwei Fertigungsschritte effektiv zu einem hochwirksamen Vorgang zusammen.

Der Hauptvorteil des Lötens im Rahmen der Wärmebehandlung liegt in der Effizienz und Qualität. Durch die Nutzung der Hitze und der Schutzatmosphäre des Ofens können Komponenten verbunden werden, während gleichzeitig deren Materialeigenschaften verändert werden, was zu einer sauberen, starken und verzugsfreien Endbaugruppe führt.

Die Synergie von Löten und Wärmebehandlung

Die Kombination dieser Prozesse ist eine bewusste technische Entscheidung, die darauf abzielt, die Fertigung zu optimieren. Sie nutzt die inhärenten Bedingungen eines Wärmebehandlungszyklus, um überlegene Verbindungen zu erzeugen.

Was ist Löten?

Löten ist ein Metallfügeverfahren, bei dem ein Füllmetall verwendet wird, dessen Schmelzpunkt niedriger ist als der der zu verbindenden Grundmetalle. Das Füllmetall wird über seinen Schmelzpunkt erhitzt (speziell über 450 °C oder 842 °F), fließt durch Kapillarwirkung in den Spalt zwischen den Teilen und kühlt dann ab, um die Verbindung herzustellen.

Entscheidend ist, dass die Grundmetalle selbst niemals schmelzen. Dies ist der Hauptunterschied zwischen Löten und Schweißen.

Was ist Wärmebehandlung?

Wärmebehandlung ist eine breite Gruppe von Prozessen, bei denen Metalle kontrolliert erhitzt und abgekühlt werden, um ihre physikalischen und mechanischen Eigenschaften zu verändern. Dies kann geschehen, um ein Material härter, weicher oder verschleißfester zu machen.

Kombination der Prozesse

Das Ofenlöten integriert diese beiden Vorgänge. Eine Baugruppe von Teilen, bei der das Füllmetall bereits an den Verbindungsstellen platziert ist, wird in einen Wärmebehandlungsofen geladen. Während der Ofen ein spezifisches Erhitzungs- und Abkühlungsprofil zur Behandlung des Materials durchführt (z. B. zum Härten), liefert er auch die thermische Energie, die zum Schmelzen des Lötfüllers erforderlich ist.

Die entscheidende Rolle der Ofenatmosphäre

Die Umgebung im Ofen ist nicht nur zufällig; sie ist für den Erfolg des Prozesses unerlässlich. Löten ohne kontrollierte Atmosphäre bei hohen Temperaturen würde fehlschlagen.

Verhinderung von Oxidation

Wenn Metalle in Gegenwart von Sauerstoff erhitzt werden, bilden sie Oxide oder Zunder auf ihrer Oberfläche. Diese Oxidschicht wirkt als Barriere und verhindert, dass das geschmolzene Füllmetall das Grundmaterial benetzt und eine ordnungsgemäße metallurgische Verbindung eingeht.

Die Funktion einer reduzierenden Atmosphäre

Wärmebehandlungsofen für das Löten werden typischerweise mit einer kontrollierten, sauerstofffreien Atmosphäre gefüllt, die oft Gase wie Wasserstoff enthält. Als starkes Reduktionsmittel entfernt Wasserstoff aktiv Sauerstoff von den Metalloberflächen, indem es mit vorhandenen Oxiden reagiert.

Diese chemische Reinigungswirkung fungiert im Wesentlichen als „gasförmiges Flussmittel“ und bereitet die Oberflächen genau in dem Moment perfekt vor, in dem das Füllmetall schmilzt.

Das Ergebnis: Saubere und starke Baugruppen

Da kein Flussmittel verwendet wird und Oxidation verhindert wird, ist die resultierende Baugruppe außergewöhnlich sauber und frei von Rückständen. Die Verbindung ist stark, durchgehend und eignet sich für Hochbeanspruchungs- und Hochreineanwendungen, wie sie in der Luft- und Raumfahrt- oder Medizintechnikindustrie vorkommen.

Verständnis der Kompromisse und Überlegungen

Obwohl dieser kombinierte Prozess leistungsstark ist, erfordert er sorgfältige Planung und ist nicht universell anwendbar.

Materialverträglichkeit

Die Grundmetalle, das Füllmetall und der erforderliche Wärmebehandlungszyklus müssen alle kompatibel sein. Beispielsweise muss die Temperatur, die zur Erzielung der gewünschten Härte im Grundmetall erforderlich ist, mit dem Schmelzbereich des Füllmetalls übereinstimmen.

Fehlanpassungen der Wärmeausdehnung

Beim Verbinden unterschiedlicher Materialien können deren unterschiedliche Wärmeausdehnungsraten Spannungen in der Verbindung induzieren, wenn die Baugruppe abkühlt. Dies muss sorgfältig konstruiert werden, um Verformungen oder Verbindungsausfälle zu verhindern.

Die Wahl des Füllmetalls ist entscheidend

Die Wahl des richtigen Füllmetalls ist von größter Bedeutung. Sein Schmelzpunkt muss niedrig genug sein, um die Grundmaterialien nicht zu beschädigen, aber hoch genug, um zum richtigen Zeitpunkt im Wärmebehandlungszyklus aufzutreten.

Ist Ofenlöten für Ihre Anwendung geeignet?

Die Wahl dieses Prozesses hängt vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf Effizienz und Kostensenkung liegt: Die Kombination von Prozessen in einem einzigen Ofendurchgang eliminiert separate Fügeoperationen und spart erhebliche Zeit, Arbeitsaufwand und Handhabung.

- Wenn Ihr Hauptaugenmerk auf Verbindungsqualität und Sauberkeit liegt: Die kontrollierte, reduzierende Atmosphäre des Ofens erzeugt überlegene, flussmittelfreie Verbindungen, die sonst oft nicht zu erreichen sind.

- Wenn Ihr Hauptaugenmerk auf komplexen oder mehrfach verbundenen Baugruppen liegt: Das Ofenlöten ermöglicht das gleichzeitige Fügen mehrerer, komplizierter oder innerer Verbindungen mit hoher Präzision und Wiederholgenauigkeit.

Durch die Integration des Lötens in den Wärmebehandlungszyklus wandeln Sie zwei separate Fertigungsschritte in einen einzigen, hochkontrollierten und wertschöpfenden Prozess um.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Prozess | Fügen von Metallen unter Verwendung eines Füllmetalls innerhalb eines Wärmebehandlungsofenzyklus. |

| Hauptvorteil | Kombiniert zwei Fertigungsschritte in einem für Effizienz und überlegene Verbindungsqualität. |

| Atmosphäre | Kontrollierte reduzierende Atmosphäre (z. B. Wasserstoff) verhindert Oxidation und reinigt Oberflächen. |

| Anwendungen | Ideal für Luft- und Raumfahrt-, Medizin- und Hochbeanspruchungsbaugruppen, die Präzision und Sauberkeit erfordern. |

Bereit, Ihren Fertigungsprozess durch integriertes Löten und Wärmebehandlung zu verbessern? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen für präzise thermische Prozesse. Unsere Expertise stellt sicher, dass Sie starke, saubere Verbindungen erzielen und gleichzeitig die Effizienz optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laboranforderungen unterstützen und zuverlässige Leistung für Ihre kritischen Anwendungen liefern können. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen