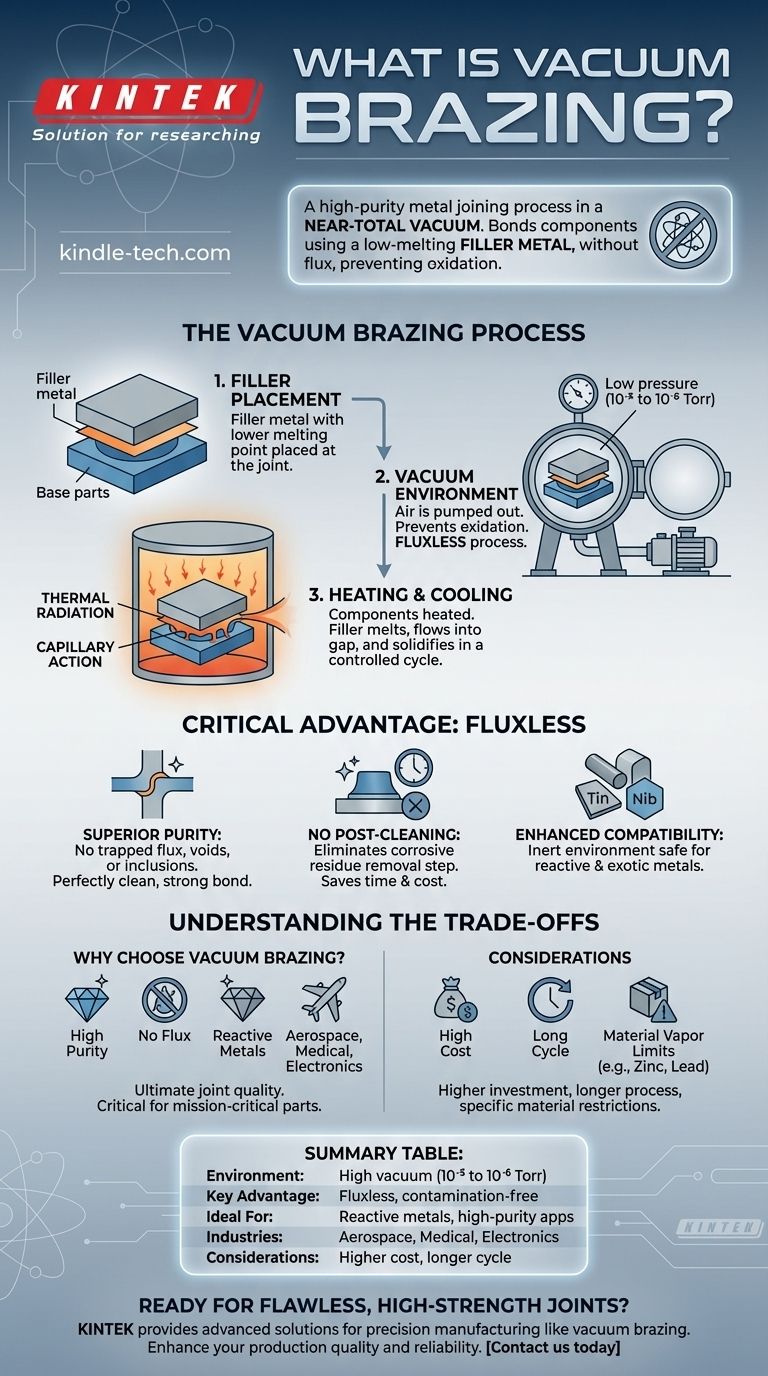

Im Wesentlichen ist Vakuumlöten ein hochreines Metallfügeverfahren, bei dem zwei oder mehr Komponenten mittels eines Füllmetalls in einem nahezu vollständigen Vakuum miteinander verbunden werden. Der Schlüssel liegt darin, dass das Füllmetall einen niedrigeren Schmelzpunkt als die Grundmaterialien hat, wodurch es schmelzen und in die Fuge fließen kann, ohne die Komponenten selbst zu schmelzen. Die Vakuumumgebung ist das entscheidende Element, das Oxidation verhindert und die Notwendigkeit chemischer Flussmittel eliminiert.

Durch das Entfernen der Atmosphäre erzeugt das Vakuumlöten außergewöhnlich saubere, starke und flussmittelfreie Verbindungen. Dies macht es zur bevorzugten Methode für Hochleistungsanwendungen in Branchen wie der Luft- und Raumfahrt, der Medizin und der Elektronik, wo die Integrität und Reinheit der Verbindung nicht verhandelbar sind.

Wie Vakuumlöten grundsätzlich funktioniert

Der Prozess ist mehr als nur das Erhitzen von Teilen im Vakuum; es ist ein präzise gesteuerter metallurgischer Vorgang, der auf den einzigartigen Eigenschaften einer Vakuumumgebung beruht.

Die Rolle des Füllmetalls

Der Prozess beginnt mit einem Füllmetall, oft in Form einer Folie, Paste oder eines Drahtes, das an der Verbindungsstelle der Grundmetallkomponenten platziert wird.

Dieses Füllmaterial hat einen sorgfältig ausgewählten Schmelzpunkt, der niedriger ist als der der Grundmetalle. Beim Erhitzen wird nur das Füllmaterial flüssig.

Durch Kapillarwirkung wird das geschmolzene Füllmaterial in den engen Spalt zwischen den Werkstücken gezogen, wodurch eine vollständige und gleichmäßige Abdeckung der Verbindungsfläche gewährleistet wird.

Die Kraft des Vakuums

Die gesamte Baugruppe wird in einen Vakuumofen gelegt, wo die Luft auf einen sehr niedrigen Druck, typischerweise im Bereich von 10⁻⁵ bis 10⁻⁶ Torr, abgepumpt wird.

Diese Vakuumumgebung ist von Natur aus aktiv. Sie verhindert die Bildung von Oxiden auf den Metalloberflächen, die sonst die Verbindung stören würden. In vielen Fällen kann sie sogar vorhandene leichte Oxide entfernen.

Entscheidend ist, dass der Prozess flussmittelfrei ist. Traditionelles Löten erfordert ein chemisches Flussmittel, um die Oberflächen zu reinigen, aber das Vakuum erledigt diese Aufgabe sauber und ohne Rückstände zu hinterlassen.

Der Heiz- und Kühlzyklus

Im Vakuum kann die Erwärmung nicht durch Konvektion erfolgen. Stattdessen werden die Komponenten durch Wärmestrahlung erhitzt.

Sobald der Ofen die Zieltemperatur erreicht hat, schmilzt das Füllmetall, fließt und diffundiert in die Grundmetalle, wodurch eine starke, dauerhafte metallurgische Verbindung entsteht.

Die Baugruppe wird dann im Vakuum kontrolliert abgekühlt, um sicherzustellen, dass die Verbindung ordnungsgemäß ohne thermische Spannungen oder Kontamination erstarrt.

Der entscheidende Vorteil: Ein flussmittelfreier Prozess

Die Eliminierung von Flussmittel ist der wichtigste Vorteil des Vakuumlötens, der zu erheblichen Verbesserungen in Qualität und Zuverlässigkeit führt.

Überlegene Verbindungsreinheit

Flussmittel kann in einer Verbindung eingeschlossen werden und Hohlräume oder Einschlüsse erzeugen, die ihre strukturelle Integrität beeinträchtigen. Ein flussmittelfreier Prozess führt zu einer perfekt sauberen, festen Metallverbindung.

Keine Nachreinigung nach dem Löten

Mit Flussmittel gelötete Teile erfordern eine umfangreiche Nachreinigung, um korrosive Rückstände zu entfernen. Das Vakuumlöten eliminiert diesen gesamten Schritt, spart Zeit und verhindert potenzielle Schäden durch Reinigungsmittel.

Verbesserte Materialkompatibilität

Flussmittel kann negativ mit bestimmten Grundmetallen reagieren, insbesondere mit reaktiven Metallen wie Titan. Ein Vakuum ist eine inerte Umgebung, die mit einer viel größeren Materialpalette kompatibel ist.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Vakuumlöten keine Universallösung. Seine spezialisierte Natur bringt spezifische Überlegungen mit sich.

Hohe Anfangsinvestition

Vakuumöfen und die zugehörige Pumpenausrüstung stellen im Vergleich zu Standard-Atmosphärenlötanlagen eine erhebliche Kapitalinvestition dar.

Längere Zykluszeiten

Das Abpumpen der Kammer auf ein tiefes Vakuum, gefolgt von einem kontrollierten Heiz- und Kühlzyklus, kann zeitaufwendiger sein als andere Lötverfahren.

Einschränkungen des Materialdampfdrucks

Materialien mit hohem Dampfdruck, wie Zink, Blei oder Cadmium, sind im Allgemeinen für das Vakuumlöten ungeeignet. Bei hohen Temperaturen und niedrigem Druck können diese Elemente "ausgasen" und den Ofen sowie das Werkstück selbst kontaminieren.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Lötmethode hängt vollständig von den technischen Anforderungen und wirtschaftlichen Zwängen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf ultimativer Verbindungsqualität und Reinheit liegt: Vakuumlöten ist die unübertroffene Wahl, insbesondere für missionskritische Komponenten in der Luft- und Raumfahrt, medizinische Implantate oder Halbleiteranlagen.

- Wenn Ihr Hauptaugenmerk auf dem Fügen reaktiver oder exotischer Metalle liegt: Die inerte Natur des Vakuums ist unerlässlich für Materialien wie Titan, Niob und bestimmte Superlegierungen, die keinen Sauerstoff vertragen.

- Wenn Ihr Hauptaugenmerk auf der kostensensiblen, großvolumigen Produktion einfacher Teile liegt: Traditionelles Flussmittel- oder Schutzgaslöten bietet oft eine wirtschaftlichere Lösung für weniger anspruchsvolle Anwendungen.

Die Wahl des richtigen Fügeprozesses ist ein entscheidender Schritt, um die Leistung und Zuverlässigkeit Ihres Endprodukts sicherzustellen.

Zusammenfassungstabelle:

| Aspekt | Hauptmerkmal |

|---|---|

| Umgebung | Hochvakuum (10⁻⁵ bis 10⁻⁶ Torr) |

| Hauptvorteil | Flussmittelfreier Prozess, Vermeidung von Kontamination |

| Ideal für | Reaktive Metalle, hochreine Anwendungen |

| Primäre Branchen | Luft- und Raumfahrt, Medizin, Elektronik |

| Überlegungen | Höhere Anfangskosten, längere Zykluszeiten |

Bereit, makellose, hochfeste Metallverbindungen für Ihre kritischen Komponenten zu erzielen? KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung und Verbrauchsmaterialien für Präzisionsfertigungsprozesse wie das Vakuumlöten. Unser Fachwissen stellt sicher, dass Sie die richtigen Werkzeuge zum Fügen reaktiver Metalle und zur Herstellung kontaminationsfreier Teile für Anwendungen in der Luft- und Raumfahrt, Medizin und Elektronik haben. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Produktionsqualität und -zuverlässigkeit verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist der Unterschied zwischen Plasmanitrieren und Nitrieren? Erzielen Sie eine überlegene Kontrolle der Oberflächenhärtung

- Welche Temperatur ist zum Hartlöten von Aluminium erforderlich? Beherrschen Sie das kritische thermische Fenster für starke Verbindungen

- Wie funktioniert ein Schachtofen? Verhindern Sie Verformungen bei langen Teilen durch vertikale Wärmebehandlung

- Was ist die Temperatur des Entbinderns? Ein Leitfaden zur Beherrschung des thermischen Profils für MIM/CIM

- Warum wird ein Vakuumtrockenschrank für LFP-Kathodenschichten benötigt? Gewährleistung von Spitzenleistung und Sicherheit der Batterie

- Was sind die Schlüsselfunktionen eines Vakuumtrockenschranks bei der CuMH-Herstellung? Optimierung von Reinheit und Gitterintegrität

- Welche Rolle spielen Hochtemperaturöfen bei LFR-Korrosionstests? Kritische thermische Stabilität erreichen

- Was ist der Prozess des Lichtbogenschmelzens? Ein tiefer Einblick in das Hochtemperatur-Metallschmelzen