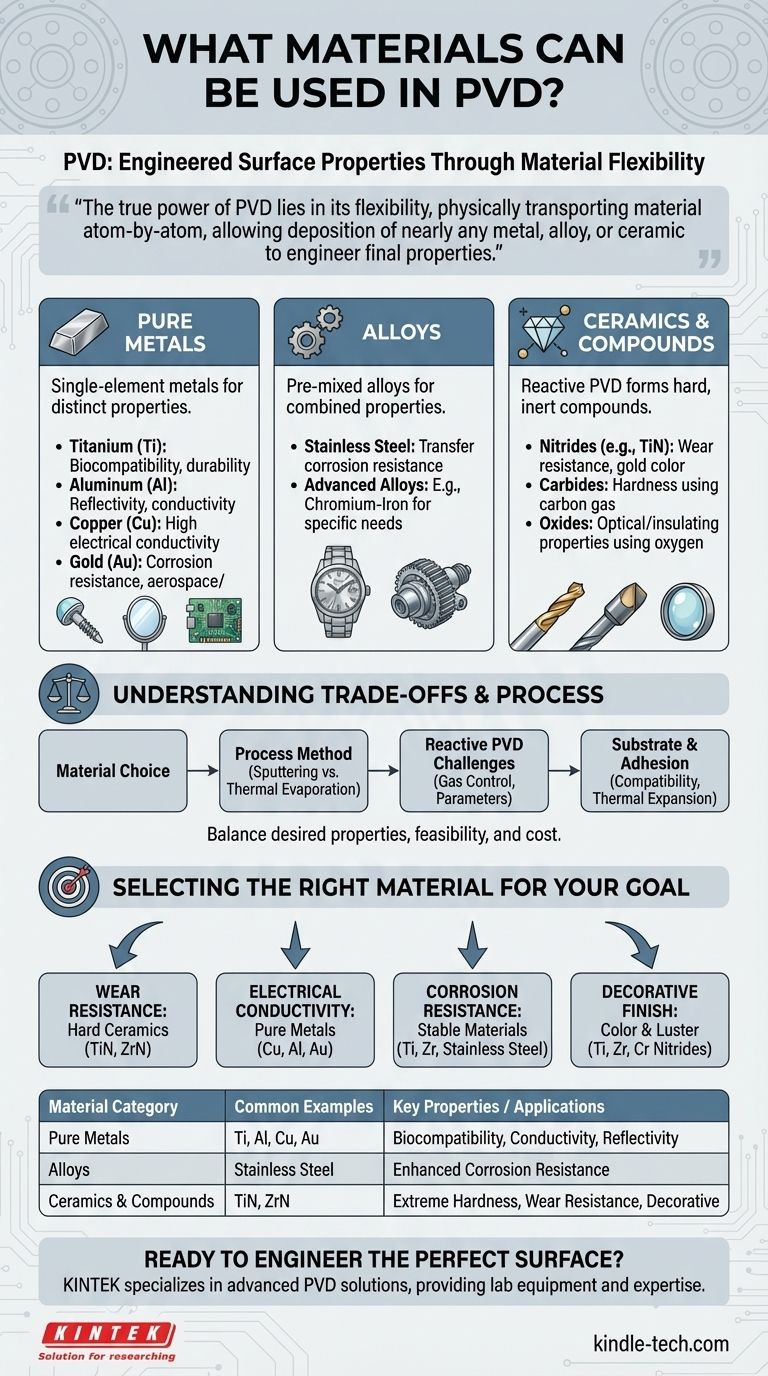

Kurz gesagt, die physikalische Gasphasenabscheidung (PVD) kann eine Vielzahl anorganischer Materialien abscheiden, darunter reine Metalle, komplexe Legierungen und harte Keramiken. Die gebräuchlichsten Materialien sind Metalle wie Titan, Aluminium und Kupfer sowie keramische Verbindungen wie Titannitrid, die für verschleißfeste Beschichtungen verwendet werden.

Die wahre Stärke von PVD liegt nicht in einer festen Materialauswahl, sondern in ihrer Flexibilität. Es ist ein Prozess, der Material Atom für Atom physikalisch transportiert, wodurch Sie nahezu jedes Metall, jede Legierung oder jede Keramikverbindung auf eine Oberfläche abscheiden können, um deren endgültige Eigenschaften zu gestalten.

Die grundlegenden Materialkategorien im PVD-Verfahren

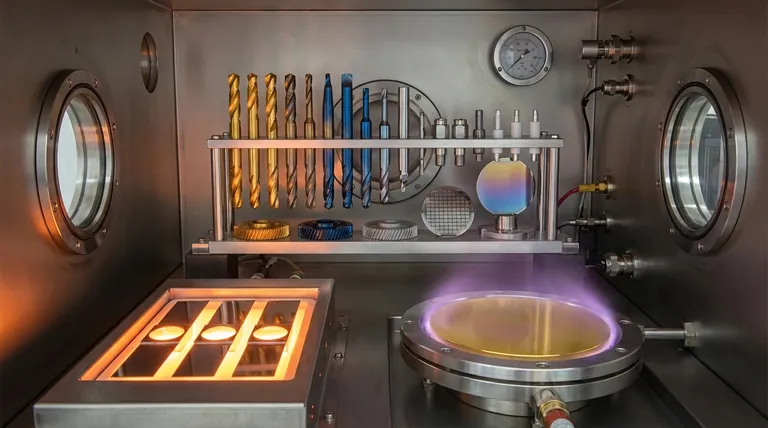

PVD-Prozesse funktionieren, indem sie in einem Vakuum einen Dampf aus einem festen Ausgangsmaterial erzeugen, der dann auf einem Substrat kondensiert, um einen dünnen Film zu bilden. Dieser grundlegende Mechanismus ermöglicht eine außergewöhnlich breite Palette von Ausgangsmaterialien.

Reine Metalle

Dies ist die einfachste Kategorie für PVD. Ein-Element-Metalle werden aufgrund ihrer ausgeprägten Eigenschaften häufig verwendet.

Häufige Beispiele sind Titan (Ti) für seine Biokompatibilität und Haltbarkeit, Aluminium (Al) für seine Reflektivität und Leitfähigkeit sowie Kupfer (Cu) für seine hohe elektrische Leitfähigkeit. Edelmetalle wie Gold (Au) werden ebenfalls verwendet, insbesondere in der Luft- und Raumfahrt sowie in der Elektronik für Korrosionsbeständigkeit und Leitfähigkeit.

Legierungen

PVD ist nicht auf reine Elemente beschränkt; es können auch vorgemischte Legierungen abgeschieden werden, um spezifische kombinierte Eigenschaften zu erzielen.

Das Ausgangsmaterial kann eine Legierung wie Edelstahl sein, die abgeschieden wird, um ihre Korrosionsbeständigkeit auf die Oberfläche eines anderen Materials zu übertragen. Fortschrittliche experimentelle Legierungen, wie solche, die Chrom und Eisen enthalten, können ebenfalls mit PVD-Techniken entwickelt und angewendet werden.

Keramiken und Verbundwerkstoffe

Hier zeigt sich die Vielseitigkeit von PVD wirklich. Extrem harte und inerte Keramikverbindungen können abgeschieden werden, obwohl das Ausgangsmaterial oft ein reines Metall ist.

Diese Verbindungen werden typischerweise durch einen Prozess namens reaktives PVD gebildet. Bei dieser Methode wird ein reaktives Gas wie Stickstoff, Sauerstoff oder Methan zusammen mit dem verdampften Metall in die Vakuumkammer eingeführt.

- Nitride: Die Einführung von Stickstoffgas ermöglicht die Herstellung harter Keramiken wie Titannitrid (TiN), bekannt für seine goldene Farbe und außergewöhnliche Verschleißfestigkeit bei Schneidwerkzeugen.

- Karbide: Die Verwendung eines kohlenstoffhaltigen Gases kann harte Karbide bilden.

- Oxide: Die Verwendung von Sauerstoff erzeugt Metalloxide, die oft wegen ihrer optischen oder isolierenden Eigenschaften verwendet werden.

Halbleiter und Isolatoren

Obwohl seltener als Metalle und Keramiken, kann PVD auch zur Abscheidung bestimmter Halbleiter- und Isoliermaterialien verwendet werden. Diese Fähigkeit erweitert den Einsatz von PVD auf hochspezialisierte mikroelektronische und optische Anwendungen.

Die Kompromisse verstehen

Obwohl die Palette potenzieller PVD-Materialien riesig ist, gelten immer praktische Einschränkungen und Prozessüberlegungen. Die Materialwahl ist ein Kompromiss zwischen gewünschten Eigenschaften, Prozessmachbarkeit und Kosten.

Materialeigenschaften vs. Prozessmethode

Die beiden primären PVD-Methoden, Sputtern und thermisches Verdampfen, haben unterschiedliche Stärken. Materialien mit extrem hohen Schmelzpunkten können durch thermisches Verdampfen schwer oder unmöglich abzuscheiden sein, eignen sich aber gut zum Sputtern. Sputtern ist auch überlegen, um die präzise Zusammensetzung einer Legierung während der Abscheidung aufrechtzuerhalten.

Die Herausforderung des reaktiven PVD

Die Bildung von Verbindungen wie Nitriden und Oxiden erfordert eine präzise Kontrolle über Gasdruck und Prozessparameter. Eine schlechte Kontrolle kann zu inkonsistenten Filmeigenschaften oder Verunreinigungen führen, was es zu einem komplexeren und anspruchsvolleren Prozess macht als die Abscheidung eines reinen Metalls.

Substrat und Haftung

Die Wahl des Beschichtungsmaterials erfolgt nicht isoliert. Es muss mit dem Substratmaterial, auf das es aufgetragen wird, kompatibel sein. Faktoren wie Wärmeausdehnung und chemische Bindung sind entscheidend, um sicherzustellen, dass die Beschichtung richtig haftet und unter Belastung nicht versagt.

Das richtige Material für Ihr Ziel auswählen

Das primäre Ziel Ihrer Anwendung sollte Ihre Materialwahl bestimmen. PVD ermöglicht es Ihnen, ein Material basierend auf der spezifischen Oberflächeneigenschaft auszuwählen, die Sie erzeugen möchten.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit liegt: Ihre beste Wahl ist eine harte Keramikverbindung wie Titannitrid (TiN), Zirkonnitrid (ZrN) oder andere Metallkarbide und -nitride.

- Wenn Ihr Hauptaugenmerk auf elektrischer Leitfähigkeit liegt: Sie sollten reine Metalle verwenden, die für ihre hohe Leitfähigkeit bekannt sind, wie Kupfer, Aluminium oder Gold.

- Wenn Ihr Hauptaugenmerk auf Korrosionsbeständigkeit liegt: Wählen Sie stabile, nicht reaktive Materialien wie Titan, Zirkonium, Edelstahl oder Gold.

- Wenn Ihr Hauptaugenmerk auf einem dekorativen Finish liegt: Materialien werden aufgrund ihrer Farbe und ihres Glanzes ausgewählt, wie Titan, Zirkonium und Chrom, oft als Nitride abgeschieden, um eine Reihe brillanter Farben zu erzeugen.

Letztendlich befähigt PVD Sie, die Oberfläche eines Materials nicht als feste Eigenschaft zu betrachten, sondern als ein konstruiertes Merkmal, das für einen bestimmten Zweck entwickelt wurde.

Zusammenfassungstabelle:

| Materialkategorie | Häufige Beispiele | Schlüsseleigenschaften / Anwendungen |

|---|---|---|

| Reine Metalle | Titan (Ti), Aluminium (Al), Kupfer (Cu), Gold (Au) | Biokompatibilität, Leitfähigkeit, Reflektivität, Korrosionsbeständigkeit |

| Legierungen | Edelstahl, Chrom-Eisen-Legierungen | Kombinierte Eigenschaften wie verbesserte Korrosionsbeständigkeit |

| Keramiken & Verbindungen | Titannitrid (TiN), Zirkonnitrid (ZrN) | Extreme Härte, Verschleißfestigkeit, dekorative Farben |

Bereit, die perfekten Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche PVD-Lösungen und bietet die Laborausrüstung und das Fachwissen, um die ideale Beschichtung abzuscheiden – egal ob Sie überragende Verschleißfestigkeit, verbesserte Leitfähigkeit oder zuverlässigen Korrosionsschutz benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und zu erfahren, wie unsere PVD-Technologien Ihre Materialdesigns zum Leben erwecken können.

Visuelle Anleitung

Ähnliche Produkte

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Wolfram-Verdampferschiffchen für die Dünnschichtabscheidung

Andere fragen auch

- Welche Anwendungen hat die Verdampfung in der Industrie? Von der Lebensmittelkonzentration bis zu High-Tech-Dünnschichten

- Welches Vakuumniveau hat ein thermischer Verdampfer? Erreichen Sie Reinheit mit Hochvakuum (10⁻⁵ bis 10⁻⁷ Torr)

- Wie berechnet man die Beschichtungsabdeckung? Ein praktischer Leitfaden zur genauen Materialschätzung

- Was ist ein Verdampfungsmaterial? Der Schlüssel zur präzisen Dünnschichtabscheidung

- Was ist die thermische Verdampfungstechnik? Ein Leitfaden zur Dünnschichtabscheidung für Ihr Labor