Im Kern ist Sintern der Prozess, der ein zerbrechliches Keramikpulverkompakt in ein starkes, dichtes, festes Objekt umwandelt. Diese Transformation wird durch Wärme angetrieben und beinhaltet mehrere kritische physikalische Veränderungen, hauptsächlich atomare Diffusion, die zur Bildung von Bindungen zwischen Partikeln, einer Gesamtschrumpfung des Bauteils und einer signifikanten Reduzierung der internen Porosität führt.

Sintern ist im Grunde ein Prozess zur Reduzierung der gesamten Oberflächenenergie eines Pulversystems. Durch Wärmezufuhr erhalten Atome die Mobilität, sich zu bewegen, wodurch die Lücken zwischen den Partikeln geschlossen werden, um eine dichte, energiearme Endstruktur zu schaffen. Das Verständnis dieser treibenden Kraft ist der Schlüssel zur Kontrolle des Ergebnisses.

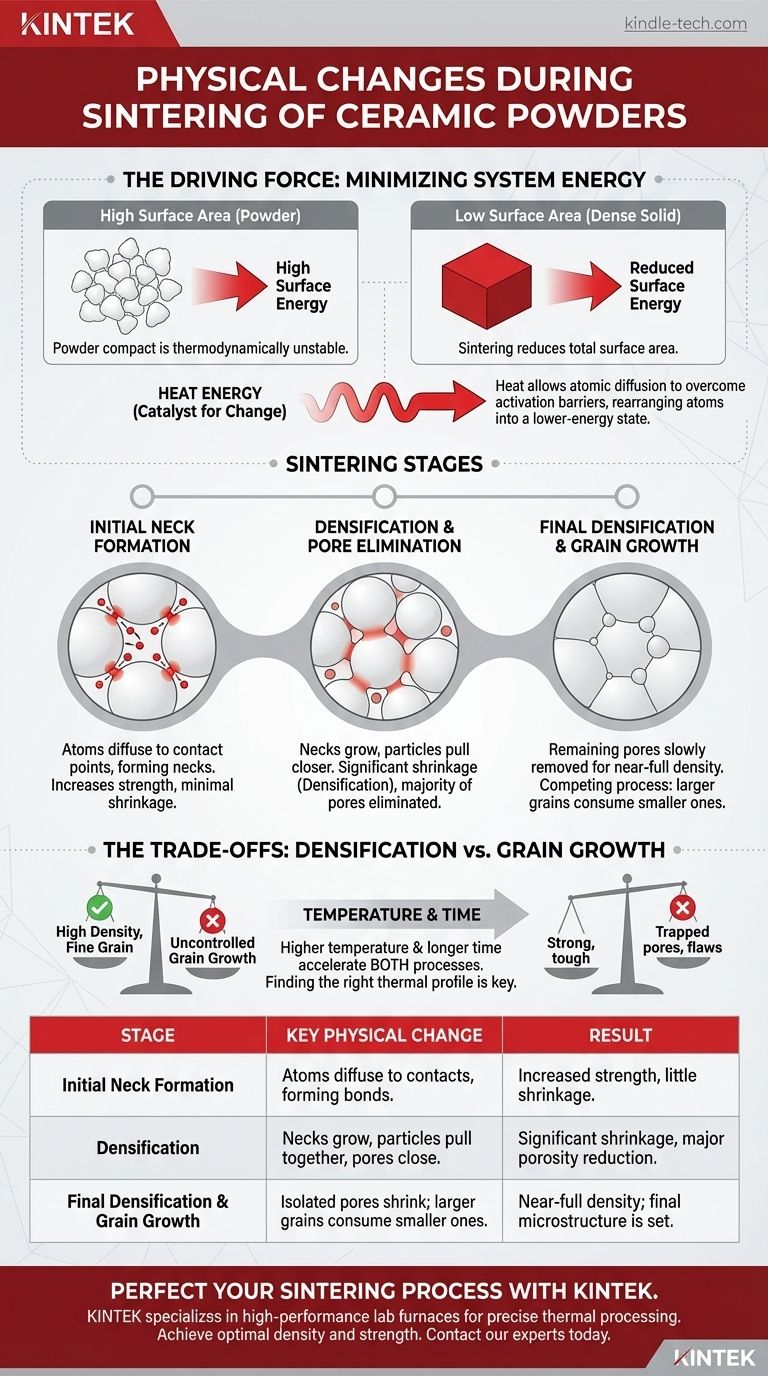

Die treibende Kraft: Minimierung der Systemenergie

Bevor wir die physikalischen Veränderungen untersuchen, ist es entscheidend zu verstehen, warum sie geschehen. Die Antwort liegt in der Thermodynamik.

Das Problem der großen Oberfläche

Eine Ansammlung feiner Pulverpartikel hat eine immense Oberfläche im Vergleich zu einem einzelnen festen Block gleicher Masse. Diese riesige Oberfläche stellt einen Zustand hoher Oberflächenenergie dar.

So wie Wassertropfen verschmelzen, um ihre gesamte Oberfläche zu reduzieren, befindet sich ein Pulverkompakt in einem thermodynamisch instabilen Zustand. Das System möchte diese überschüssige Energie natürlich reduzieren.

Wärme als Katalysator für Veränderungen

Das Sintern liefert die notwendige Energie in Form von Wärme, um die Aktivierungsbarrieren für die Atombewegung zu überwinden. Diese thermische Energie ermöglicht es den Atomen, sich von einem Ort zum anderen zu bewegen oder zu diffundieren.

Diese atomare Diffusion ist der grundlegende Mechanismus, der für alle makroskopischen physikalischen Veränderungen verantwortlich ist, die während des Prozesses beobachtet werden. Das gesamte Ziel des Systems ist es, sich in einen energieärmeren Zustand zu bringen, was bedeutet, Oberflächen und die Poren zwischen ihnen zu eliminieren.

Die wichtigsten physikalischen Transformationen während des Sinterns

Sintern ist kein einmaliges Ereignis, sondern ein kontinuierlicher Prozess, der typischerweise in drei überlappenden Phasen betrachtet wird.

Phase 1: Anfängliche Halsbildung

Wenn sich der Pulverkompakt erwärmt, ist die erste signifikante Veränderung die Bildung von „Hälsen“ an den Kontaktpunkten zwischen benachbarten Partikeln.

Atome diffundieren zu diesen Kontaktpunkten und bilden kleine Brücken, die beginnen, die Partikel miteinander zu verbinden. Dies erhöht die Festigkeit des Bauteils, führt aber in dieser Phase zu sehr geringer Verdichtung oder Schrumpfung.

Phase 2: Verdichtung und Poreneliminierung

Dies ist die kritischste Phase, um ein dichtes Endprodukt zu erzielen. Die Hälse zwischen den Partikeln wachsen erheblich und ziehen die Partikelzentren näher zusammen.

Diese kollektive Bewegung führt dazu, dass das gesamte Bauteil schrumpft, eine Veränderung, die als Verdichtung bekannt ist. Das Netzwerk der miteinander verbundenen Poren des ursprünglichen Kompakts beginnt sich zu schließen und bildet isolierte, sphärische Poren. Der Großteil der Porosität wird in dieser Zwischenphase eliminiert.

Phase 3: Endverdichtung und Kornwachstum

In der letzten Phase werden die verbleibenden isolierten Poren langsam eliminiert, was zu den letzten Prozent der Verdichtung führt. Dieser Prozess ist viel langsamer, da es für Leerstellen (das Fehlen von Atomen) schwieriger ist, aus den isolierten Poren an eine freie Oberfläche zu diffundieren.

Gleichzeitig wird ein konkurrierender Prozess, das Kornwachstum, dominant. Um die Systemenergie weiter zu reduzieren, beginnen größere Körner, kleinere zu verbrauchen, wodurch die Gesamtfläche der Korngrenzen reduziert wird.

Die Kompromisse verstehen: Verdichtung vs. Kornwachstum

Das erfolgreiche Sintern einer Keramik ist ein Balanceakt zwischen dem Erreichen voller Dichte und der Kontrolle der endgültigen Korngröße, da diese beiden Phänomene oft in Konkurrenz zueinander stehen.

Das Ziel: Hohe Dichte, feine Kornstruktur

Für die meisten strukturellen Anwendungen hat die ideale Keramik eine Dichte von nahezu 100 % und eine feine, gleichmäßige Kornstruktur. Eine hohe Dichte eliminiert Schwachstellen, während kleine Körner im Allgemeinen zu höherer Festigkeit und Bruchzähigkeit führen.

Das Problem mit unkontrolliertem Kornwachstum

Wenn das Kornwachstum zu schnell erfolgt, kann es schädlich sein. Schnell bewegliche Korngrenzen können an Poren vorbeiziehen und diese in den Körnern einschließen.

Sobald eine Pore in einem Korn eingeschlossen ist, ist sie extrem schwer zu entfernen, was die Verdichtung effektiv stoppt und dauerhafte Fehler im Material hinterlässt.

Das Dilemma von Temperatur und Zeit

Höhere Temperaturen und längere Sinterzeiten beschleunigen alle Diffusionsprozesse. Dies beschleunigt die Verdichtung, beschleunigt aber auch das Kornwachstum dramatisch.

Dies schafft die zentrale Herausforderung des Sinterns: ein thermisches Profil (Aufheizrate, Temperatur und Haltezeit) zu finden, das die Verdichtungsrate maximiert und gleichzeitig die Kornwachstumsrate minimiert.

Optimierung des Sinterns für Ihr gewünschtes Ergebnis

Die idealen Sinterparameter hängen vollständig von den Eigenschaften ab, die Sie im Endbauteil erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Festigkeit liegt: Sie müssen die Erzielung einer nahezu vollständigen Dichte priorisieren und gleichzeitig die endgültige Korngröße so klein wie möglich halten, was möglicherweise fortgeschrittene Methoden wie druckunterstütztes Sintern oder die Verwendung von Kornwachstumshemmern erfordert.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Sie müssen praktisch jede Porosität eliminieren, da Poren Licht streuen. Dies erfordert oft ein längeres Sintern in der Endphase, selbst auf Kosten eines gewissen Kornwachstums, um sicherzustellen, dass alle Poren entfernt werden.

- Wenn Ihr Hauptaugenmerk auf einer schnellen, kostengünstigen Produktion liegt: Sie werden wahrscheinlich höhere Sintertemperaturen verwenden, um die Zykluszeit zu verkürzen, und einen Kompromiss in Form einer größeren endgültigen Korngröße akzeptieren, die die maximale mechanische Leistung leicht reduzieren kann.

Die Kunst des Sinterns zu beherrschen bedeutet, die Bewegung von Atomen präzise zu steuern, um die Mikrostruktur eines Materials von Grund auf neu zu gestalten.

Zusammenfassungstabelle:

| Sinterphase | Wesentliche physikalische Veränderung | Ergebnis |

|---|---|---|

| Anfängliche Halsbildung | Atome diffundieren zu Partikelkontakten und bilden Bindungen. | Erhöhte Festigkeit, geringe Schrumpfung. |

| Verdichtung | Hälse wachsen, Partikel ziehen sich zusammen, Poren schließen sich. | Signifikante Schrumpfung, starke Reduzierung der Porosität. |

| Endverdichtung & Kornwachstum | Isolierte Poren schrumpfen; größere Körner verbrauchen kleinere. | Nahezu volle Dichte; endgültige Mikrostruktur ist festgelegt. |

Bereit, Ihren keramischen Sinterprozess zu perfektionieren und optimale Dichte und Festigkeit zu erzielen?

KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Verbrauchsmaterialien für präzise thermische Prozesse. Egal, ob Sie fortschrittliche Keramiken für strukturelle, optische oder elektronische Anwendungen entwickeln, unsere Ausrüstung liefert die kontrollierten Heizprofile, die für die Beherrschung des empfindlichen Gleichgewichts zwischen Verdichtung und Kornwachstum unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten für thermische Prozesse, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegene Keramikkomponenten zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie heiß kann ein Muffelofen werden? Finden Sie die richtige Temperatur für Ihr Labor

- Welche Materialien werden in einem Muffelofen verwendet? Ein Leitfaden für langlebige Konstruktion & optimale Leistung

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Muffelofens getroffen werden? Wesentliche Sicherheitsprotokolle für Ihr Labor

- Wie ist der Aufbau eines Muffelofens? Ein Leitfaden zu seinen Kernkomponenten und seinem Design

- Wie richtet man einen Muffelofen ein? Eine Schritt-für-Schritt-Anleitung für einen sicheren und präzisen Betrieb