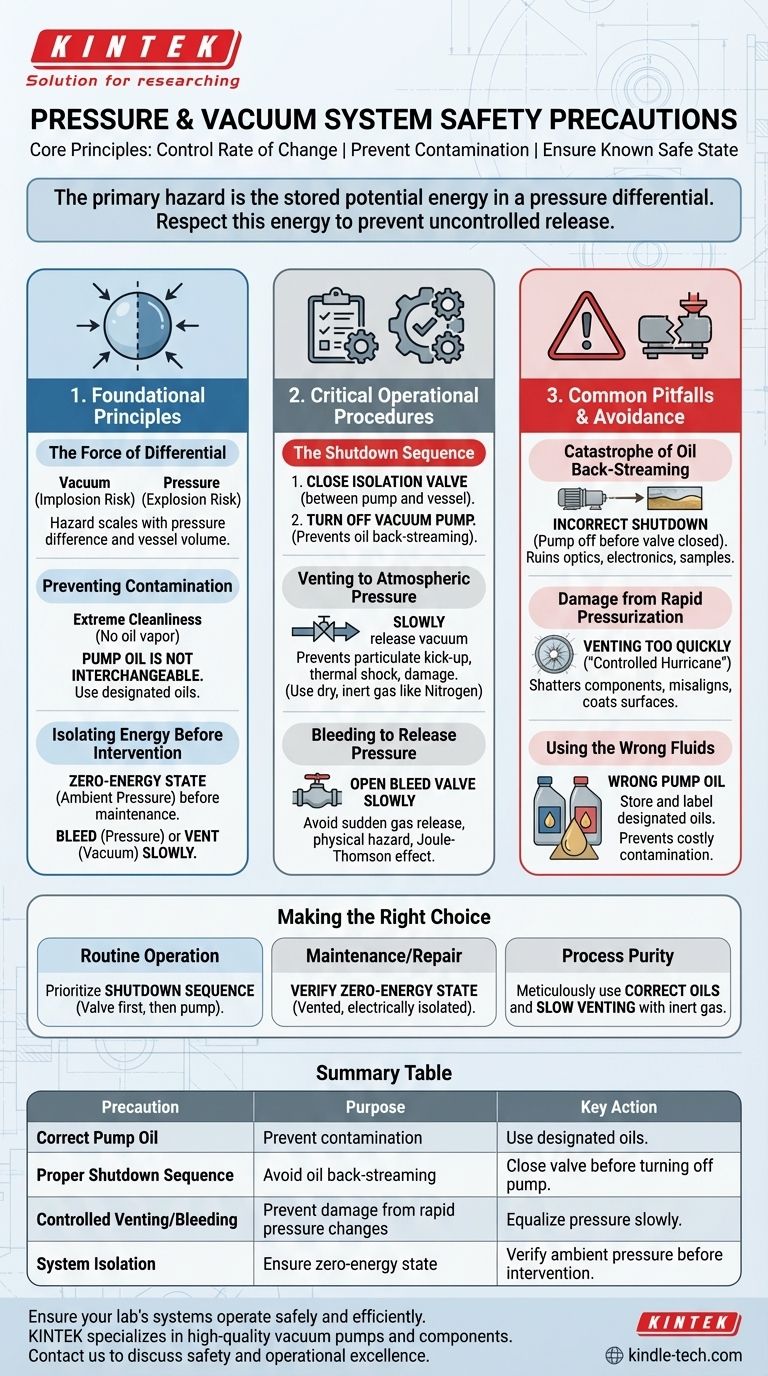

Im Kern beruht die sichere Anwendung von Druck und Vakuum auf drei Prinzipien: Kontrolle der Änderungsrate, Vermeidung von Kontamination und Sicherstellung, dass sich das System vor jedem Eingriff in einem bekannten, sicheren Zustand befindet. Zu den wichtigsten Vorsichtsmaßnahmen gehören die Verwendung der richtigen, nicht austauschbaren Pumpenöle, das stets erfolgte Schließen des Ventils zwischen Pumpe und Kammer vor dem Abschalten der Pumpe und das langsame Ablassen von Leitungen, um den Druck vor dem Trennen von Komponenten auszugleichen.

Die immense potenzielle Energie, die in einem Druckunterschied gespeichert ist, sei es Hochdruck oder ein tiefes Vakuum, ist die primäre Gefahr. Sicherer Betrieb bedeutet nicht nur das Befolgen von Regeln, sondern auch das grundlegende Respektieren dieser Energie und die Sicherstellung, dass sie niemals unkontrolliert freigesetzt wird.

Grundlegende Prinzipien der Vakuum- und Drucksicherheit

Ein Vakuum "saugt" nicht. Vielmehr drückt der äußere atmosphärische Druck, eine Kraft von etwa 14,7 Pfund pro Quadratzoll (oder 101 kPa), auf die Wände eines Gefäßes. Das Verständnis dieses Prinzips ist der erste Schritt zu einem sicheren Umgang.

Die Kraft eines Druckunterschieds

Eine Vakuumkammer ist ein Energiespeicher. Je größer die Oberfläche, desto größer die gesamte nach innen gerichtete Kraft, was ein erhebliches Risiko einer Implosion birgt, wenn das Gefäß beschädigt wird.

Umgekehrt speichert ein Drucksystem Energie auf die entgegengesetzte Weise und birgt ein Explosionsrisiko. In beiden Fällen skaliert das Gefahrenniveau mit der Druckdifferenz und dem Volumen des Gefäßes.

Vermeidung von Systemkontamination

Viele Hochvakuumanwendungen erfordern extreme Sauberkeit. Der häufigste Verunreiniger ist Öldampf von den Vakuumpumpen selbst.

Deshalb ist Pumpenöl nicht austauschbar. Ein Vorpumpenöl hat andere Dampfdruckeigenschaften als Öl für eine Diffusions- oder Boosterpumpe. Die Verwendung des falschen Öls kann das gesamte System kontaminieren und es für seinen vorgesehenen Zweck unbrauchbar machen.

Ordnungsgemäße Abschaltverfahren, wie das Schließen von Absperrventilen, sind entscheidend, um zu verhindern, dass Öl von der Pumpe in die Kammer zurückströmt.

Energieisolierung vor Eingriffen

Arbeiten Sie niemals an einem System, das unter Druck oder Vakuum steht. Das System muss vor Wartungsarbeiten in einen energie-freien Zustand – bei atmosphärischem Umgebungsdruck – zurückversetzt werden.

Dies wird durch Ablassen (bei Drucksystemen) oder Entlüften (bei Vakuumsystemen) erreicht. Dieser Vorgang muss langsam und kontrolliert erfolgen.

Kritische Betriebsverfahren

Die Einhaltung einer strengen, logischen Abfolge von Operationen ist unerlässlich. Diese Verfahren sind darauf ausgelegt, die gespeicherte Energie zu managen und Kontamination zu verhindern.

Die Abschaltsequenz

Die wichtigste Sequenz ist das Abschalten eines Vakuumsystems. Dies nicht korrekt zu tun, ist ein häufiger und kostspieliger Fehler.

- Schließen Sie das Absperrventil zwischen der Vakuumpumpe und dem Vakuumgefäß.

- Schalten Sie die Vakuumpumpe aus.

Diese Reihenfolge verhindert, dass der Druckunterschied Öl von der Pumpe zurück in Ihre saubere Kammer drückt.

Entlüften auf atmosphärischen Druck

Wenn Sie das System öffnen müssen, müssen Sie das Vakuum durch Entlüften aufheben. Dies sollte immer langsam geschehen.

Ein schneller Lufteinbruch kann Turbulenzen erzeugen, die Partikelkontaminanten aufwirbeln, empfindliche Komponenten einem Thermoschock aussetzen und sogar empfindliche interne Mechanismen beschädigen. Oft wird ein trockenes, inertes Gas wie Stickstoff zum Entlüften verwendet, um das Einbringen von Feuchtigkeit und Sauerstoff zu vermeiden.

Ablassen zur Druckentlastung

Ähnlich sollte beim Druckentlasten eines Systems das Ablassventil langsam geöffnet werden. Eine plötzliche Freisetzung von Hochdruckgas kann eine physische Gefahr darstellen, Manometer beschädigen und aufgrund des Joule-Thomson-Effekts extreme Temperaturabfälle verursachen.

Häufige Fallstricke und wie man sie vermeidet

Fehler im Umgang mit Vakuum und Druck resultieren oft aus einem Missverständnis der zugrunde liegenden Physik, was zu beschädigten Geräten oder kontaminierten Prozessen führt.

Die Katastrophe des Öl-Rückströmens

Dies tritt auf, wenn die Abschaltsequenz falsch ausgeführt wird. Wenn die Pumpe ausgeschaltet wird, während sie noch mit der Kammer verbunden ist, kann Luft aus dem Auslass der Pumpe das Pumpenöl rückwärts in die Vakuumleitungen und die Kammer drücken.

Dies kann empfindliche Optiken, elektronische Komponenten oder wissenschaftliche Proben ruinieren und erfordert oft eine vollständige und kostspielige Demontage und Reinigung des Systems.

Schäden durch schnelle Druckbeaufschlagung

Eine zu schnelle Entlüftung einer Vakuumkammer ist wie das Entfesseln eines kontrollierten Hurrikans im Inneren. Der plötzliche Luftstoß kann empfindliche Sichtfenster zerbrechen, interne Vorrichtungen verschieben und jede Oberfläche mit mikroskopisch kleinem Staub bedecken, der zuvor abgelagert war.

Verwendung der falschen Flüssigkeiten

Wie in den Betriebsprinzipien dargelegt, sind Pumpenöle sehr spezifisch. Lagern und kennzeichnen Sie Öle immer für ihre vorgesehene Pumpe. Informieren Sie alle Mitarbeiter über diese Tatsache. Diese einfache Disziplin verhindert kostspielige Kontaminationsereignisse.

Die richtige Wahl für Ihre Aufgabe treffen

Ihre spezifische Aufgabe bestimmt, welche Vorsichtsmaßnahmen in diesem Moment am kritischsten sind.

- Wenn Ihr Hauptaugenmerk auf dem Routinebetrieb liegt: Priorisieren Sie immer die Abschaltsequenz – schließen Sie das Absperrventil bevor Sie die Pumpe ausschalten.

- Wenn Ihr Hauptaugenmerk auf Wartung oder Reparatur liegt: Ihre absolute Priorität ist es, zu überprüfen, ob das System vollständig auf atmosphärischen Druck entlüftet und elektrisch isoliert ist, bevor Sie Hardware berühren.

- Wenn Ihr Hauptaugenmerk auf der Prozessreinheit liegt: Verwenden Sie sorgfältig die richtigen Pumpenöle und implementieren Sie ein langsames, kontrolliertes Entlüftungsverfahren, vorzugsweise mit einem sauberen, trockenen Inertgas.

Letztendlich ist ein tiefer Respekt vor Druckunterschieden die Grundlage für einen sicheren und effektiven Systembetrieb.

Zusammenfassungstabelle:

| Vorsichtsmaßnahme | Zweck | Schlüsselaktion |

|---|---|---|

| Richtiges Pumpenöl | Systemkontamination verhindern | Vorgesehene, nicht austauschbare Öle verwenden |

| Korrekte Abschaltsequenz | Öl-Rückströmen vermeiden | Absperrventil vor dem Ausschalten der Pumpe schließen |

| Kontrolliertes Entlüften/Ablassen | Schäden durch schnelle Druckänderungen verhindern | Druck langsam ausgleichen, bevor das System geöffnet wird |

| Systemisolierung | Energie-freien Zustand für Wartung sicherstellen | Umgebungsdruck vor Eingriff überprüfen |

Stellen Sie sicher, dass die Druck- und Vakuumsysteme Ihres Labors sicher und effizient arbeiten. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, einschließlich Vakuumpumpen und Systemkomponenten, die für zuverlässige, kontaminationsfreie Leistung ausgelegt sind. Unsere Experten können Ihnen bei der Auswahl der richtigen Ausrüstung und der Festlegung geeigneter Sicherheitsprotokolle für Ihre spezifischen Laboranforderungen helfen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Sicherheit und operative Exzellenz Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Umlaufwasser-Vakuumpumpe für Labor und Industrie

- Labor-Drehschieber-Vakuumpumpe für Laboranwendungen

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Hochdruck-Rohröfen für Laboratorien

- Ölfreie Membran-Vakuumpumpe für Labor und Industrie

Andere fragen auch

- Warum ist eine Wasserring-Vakuumpumpe für den Umgang mit brennbaren oder explosiven Gasen geeignet? Eigensicherheit durch isotherme Kompression

- Welche Vorteile bietet eine Wasserring-Vakuumpumpe? Überragende Haltbarkeit für anspruchsvolle Laborumgebungen

- Wie funktioniert eine Wasserring-Vakuumpumpe? Entdecken Sie das effiziente Flüssigkeitskolbenprinzip

- Wie wird eine Umlaufwasser-Vakuumpumpe zur Aufarbeitung von Rückständen aus der Wasserstoffproduktion eingesetzt? Optimieren Sie Ihre Fest-Flüssig-Trennung

- Wofür kann ich eine Vakuumpumpe verwenden? Industrielle Prozesse antreiben von der Verpackung bis zur Automatisierung