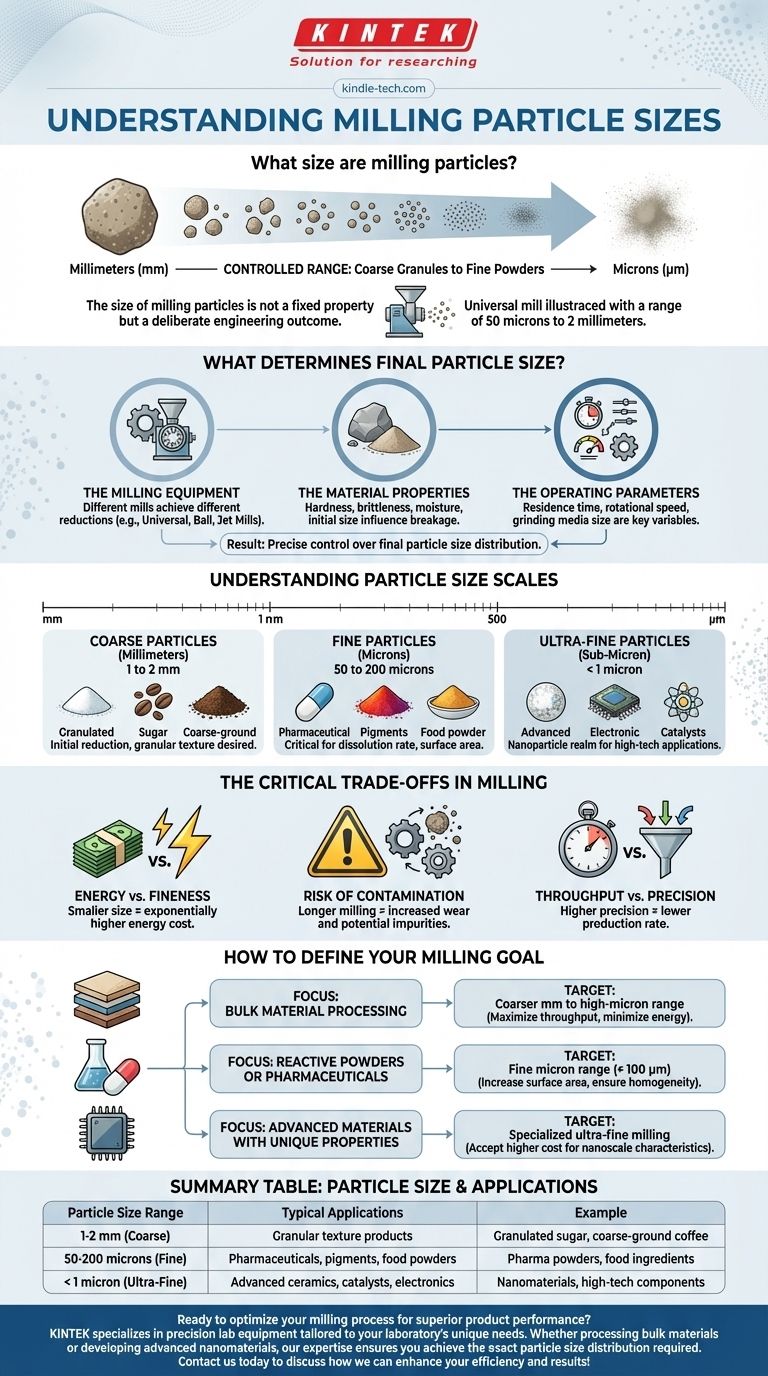

Beim industriellen Mahlen ist die endgültige Partikelgröße eines gemahlenen Materials keine einzelne Zahl, sondern ein sorgfältig kontrollierter Bereich. Je nach Ausrüstung und Anwendung können gemahlene Partikel von groben Granulaten, die in Millimetern gemessen werden, bis hin zu feinen Pulvern, die in Mikrometern gemessen werden, reichen. Zum Beispiel kann eine Universalmühle so konfiguriert werden, dass sie Partikel im Bereich von 50 Mikrometer bis 2 Millimeter erzeugt.

Die Größe der Mahlpartikel ist keine feste Eigenschaft, sondern ein bewusstes technisches Ergebnis. Sie wird durch die Wahl der Mahltechnologie und der Betriebsparameter bestimmt, die alle auf die spezifischen Anforderungen des Endprodukts zugeschnitten sind.

Was bestimmt die endgültige Partikelgröße?

Die endgültige Größe eines gemahlenen Partikels ist das Ergebnis von drei interagierenden Faktoren: der verwendeten Ausrüstung, den Eigenschaften des zu mahlenden Materials und den spezifischen Parametern des Betriebs.

Die Mahlanlage

Verschiedene Arten von Mühlen sind darauf ausgelegt, unterschiedliche Reduktionsgrade zu erzielen. Eine Universalmühle beispielsweise verwendet rotierende und stationäre Elemente, um Material innerhalb eines bestimmten Bereichs zu mahlen.

Andere Geräte, wie eine Kugelmühle, wälzen Mahlkörper, um Partikel zu zerkleinern, während eine Strahlmühle Hochgeschwindigkeitsluft verwendet, um Partikel kollidieren und brechen zu lassen, wodurch oft viel feinere Größen erreicht werden.

Die Materialeigenschaften

Die inhärenten Eigenschaften des Ausgangsmaterials (des "Mahlguts") sind entscheidend. Harte, spröde Materialien brechen anders als weiche, duktile Materialien.

Faktoren wie Feuchtigkeitsgehalt, Abrasivität und anfängliche Partikelgröße beeinflussen alle, wie leicht das Material zerkleinert werden kann und wie viel Energie benötigt wird.

Die Betriebsparameter

Bediener können den Prozess feinabstimmen, um den Output zu steuern. Zu den Schlüsselvariablen gehören die Verweilzeit (wie lange das Material in der Mühle bleibt), die Rotationsgeschwindigkeit der Anlage sowie die Art und Größe der verwendeten Mahlkörper.

Die Anpassung dieser Parameter ermöglicht eine präzise Kontrolle über die endgültige Partikelgrößenverteilung.

Partikelgrößen-Skalen verstehen

Um die Spezifikationen zu verstehen, ist es hilfreich, die verschiedenen Skalen und ihre gängigen Anwendungen zu visualisieren.

Grobe Partikel (Millimeter)

Dieser Bereich, typischerweise von 1 bis 2 mm, ist üblich für die anfängliche Größenreduzierung oder für Produkte, bei denen eine granulare Textur gewünscht ist. Denken Sie an grob gemahlenen Kaffee oder Kristallzucker.

Feine Partikel (Mikrometer)

Der Mikrometerbereich (1 Mikrometer = 0,001 mm) ist der Bereich, in dem die meisten industriellen Pulver liegen. Eine Partikelgröße von 50 bis 200 Mikrometer ist üblich für Anwendungen wie Pharmazeutika, Pigmente und Lebensmittelpulver, bei denen Eigenschaften wie Auflösungsgeschwindigkeit und Oberfläche kritisch sind.

Ultrafeine Partikel (Submikron)

Spezialisierte Mahlprozesse können Partikel kleiner als 1 Mikrometer erzeugen und in den Bereich der "Nanopartikel" vordringen. Diese werden in Hochtechnologieanwendungen wie fortschrittlichen Keramiken, Katalysatoren und Elektronik eingesetzt, wo einzigartige Materialeigenschaften im Nanomaßstab auftreten.

Die kritischen Kompromisse beim Mahlen

Das Erreichen einer bestimmten Partikelgröße ist nie ohne Kompromisse. Das Verständnis dieser Einschränkungen ist der Schlüssel zu einem effizienten und effektiven Prozess.

Energie vs. Feinheit

Es besteht eine grundlegende Beziehung zwischen Energieeinsatz und Partikelgröße. Das Mahlen eines Materials von 1 mm auf 100 Mikrometer erfordert deutlich mehr Energie als das anfängliche Grobmahlen. Das Erreichen kleinerer Partikelgrößen ist exponentiell teurer.

Durchsatz vs. Präzision

Das Mahlen auf eine sehr spezifische und enge Partikelgrößenverteilung erfordert oft längere Verarbeitungszeiten oder komplexere Klassifizierungsschritte. Dies kann die Gesamtproduktionsrate (Durchsatz) des Systems reduzieren.

Kontaminationsrisiko

Längeres und intensiveres Mahlen erhöht den Verschleiß der internen Komponenten und Mahlkörper der Mühle. Dies erhöht das Risiko, geringe Mengen an Verunreinigungen aus der Ausrüstung in das Endprodukt einzubringen, ein kritisches Problem bei hochreinen Anwendungen.

Wie Sie Ihr Mahlziel definieren

Die "korrekte" Partikelgröße hängt vollständig von Ihrem Ziel ab. Verwenden Sie diese Richtlinien, um Ihre Anforderungen zu formulieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von Schüttgütern liegt: Sie werden wahrscheinlich im gröberen Millimeter- bis oberen Mikrometerbereich arbeiten, um den Durchsatz zu maximieren und die Energiekosten zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung reaktiver Pulver oder Pharmazeutika liegt: Ihr Ziel wird der feine Mikrometerbereich sein (z. B. unter 100 µm), um die Oberfläche zu vergrößern und Homogenität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Materialien mit einzigartigen Eigenschaften liegt: Sie benötigen möglicherweise eine spezialisierte ultrafeine Vermahlung und akzeptieren die höheren Kosten und die Komplexität, um spezifische Eigenschaften im Nanomaßstab zu erzielen.

Letztendlich ist die ideale Partikelgröße diejenige, die genau die Leistungs- und Wirtschaftlichkeitsanforderungen Ihrer Anwendung erfüllt.

Zusammenfassungstabelle:

| Partikelgrößenbereich | Typische Anwendungen |

|---|---|

| 1-2 mm (Grob) | Kristallzucker, grob gemahlener Kaffee |

| 50-200 Mikrometer (Fein) | Pharmazeutika, Pigmente, Lebensmittelpulver |

| <1 Mikrometer (Ultrafein) | Fortschrittliche Keramiken, Katalysatoren, Elektronik |

Bereit, Ihren Mahlprozess für eine überragende Produktleistung zu optimieren? KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien, die auf die einzigartigen Bedürfnisse Ihres Labors zugeschnitten sind. Ob Sie Schüttgüter verarbeiten oder fortschrittliche Nanomaterialien entwickeln, unser Fachwissen stellt sicher, dass Sie die exakte Partikelgrößenverteilung erreichen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Effizienz und Ergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Mühlen mit Achat-Mahlbehälter und Kugeln

Andere fragen auch

- Was beeinflusst die Effizienz von Kugelmühlen? Optimieren Sie Mahlgeschwindigkeit, Mahlkörper und Material für Spitzenleistung

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation

- Wie hoch ist die Durchschnittsgeschwindigkeit einer Kugelmühle? Optimieren Sie das Mahlen mit Berechnungen der kritischen Geschwindigkeit