Die Mindesttemperatur für ein effektives Glühen bei geringem Wasserstoffgehalt beträgt 200 °C. Diese spezifische Temperatur liefert die notwendige thermische Energie, damit eingeschlossene Wasserstoffatome aus dem Kristallgitter von Materialien wie Eisen und bestimmten Edelstählen diffundieren können, was der eigentliche Zweck des Prozesses ist.

Die Kernherausforderung besteht nicht nur darin, die Temperatur zu kennen, sondern auch zu verstehen, warum diese Temperatur kritisch ist. Das Wasserstoffglühen ist ein Diffusionsprozess, der darauf abzielt, eingeschlossenen Wasserstoff zu entfernen, der die Materialversprödung verursacht; 200 °C ist der Schwellenwert, bei dem diese Diffusion bei gängigen Stählen wirksam wird.

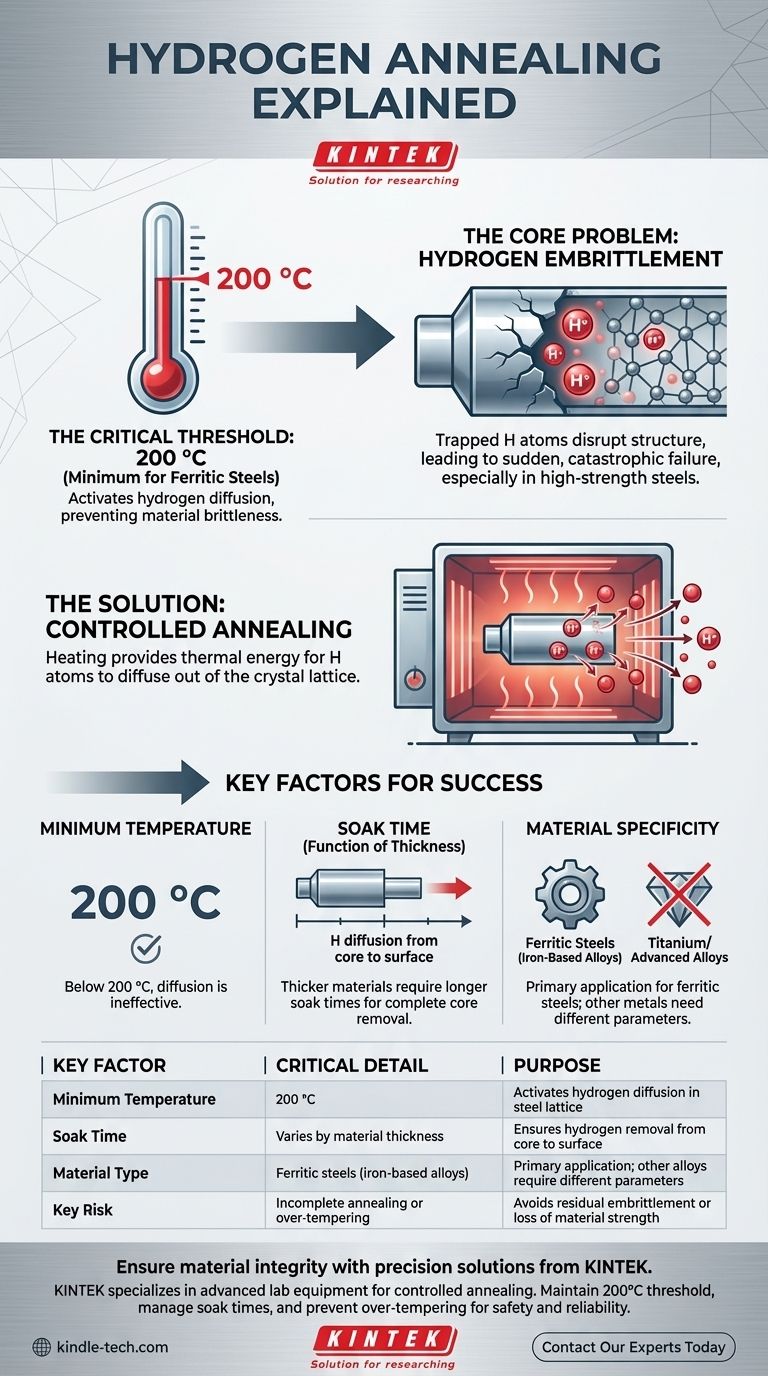

Das Kernproblem: Wasserstoffversprödung

Die Wasserstoffversprödung ist eine Hauptursache für vorzeitiges und katastrophales Versagen metallischer Bauteile, insbesondere hochfester Stähle.

Wie Wasserstoff eingeschlossen wird

Während Herstellungsprozessen wie Schweißen, Galvanisieren oder Gießen können einzelne Wasserstoffatome (Protonen) in das Metall gelangen. Da sie extrem klein sind, durchdringen sie leicht das Kristallgitter des Metalls.

Einmal im Inneren eingeschlossen, stören diese Atome die Struktur, verringern die Duktilität des Materials erheblich und machen es spröde und anfällig für Rissbildung unter Belastung.

Die Folge: Reduzierte Integrität

Ein Bauteil, das unter Wasserstoffversprödung leidet, kann plötzlich und ohne Vorwarnung versagen, selbst wenn es Belastungen ausgesetzt ist, die weit unter seiner Konstruktionskapazität liegen. Dies macht die Entfernung von eingeschlossenem Wasserstoff zu einem entscheidenden Schritt, um Sicherheit und Zuverlässigkeit zu gewährleisten.

Die Lösung: Wie das Glühen funktioniert

Das Glühen ist ein kontrollierter Wärmebehandlungsprozess. Durch Erhitzen des Materials geben wir den eingeschlossenen Wasserstoffatomen genügend thermische Energie, um sich durch die Metallstruktur zu bewegen oder zu diffundieren, bis sie von der Oberfläche entweichen.

Warum 200 °C der kritische Schwellenwert ist

Für Eisen und viele gängige Stähle stellen 200 °C die Mindesttemperatur dar, bei der Wasserstoffatome genügend Mobilität erhalten, um effektiv zu diffundieren. Unterhalb dieser Temperatur bleiben die Atome größtenteils an Ort und Stelle fixiert, und der Glühprozess ist unwirksam.

Glühen ist eine Funktion von Zeit und Temperatur

Das Erreichen von 200 °C ist nur der erste Schritt. Das Bauteil muss für eine ausreichende Dauer bei dieser Temperatur gehalten werden, bekannt als Haltezeit (Soak Time).

Die erforderliche Zeit hängt stark von der Dicke des Materials ab. Ein dickeres Teil erfordert eine längere Haltezeit, damit Wasserstoff aus dem Kern des Bauteils bis zur Oberfläche diffundieren kann.

Die Schlüsselfaktoren verstehen

Das bloße Erhitzen eines Teils auf 200 °C garantiert keinen Erfolg. Der Prozess muss sorgfältig kontrolliert werden, um wirksam zu sein, ohne unbeabsichtigte Schäden zu verursachen.

Risiko der unvollständigen Glühung

Wenn die Temperatur zu niedrig oder die Haltezeit zu kurz ist, wird Wasserstoff nur aus den Oberflächenschichten entfernt. Der Kern des Bauteils bleibt versprödet, wodurch es anfällig für interne Rissbildung und Versagen bleibt.

Risiko des Überhärtens (Over-Tempering)

Obwohl höhere Temperaturen die Wasserstoffdiffusion beschleunigen können, können sie auch die Grundeigenschaften des Materials negativ verändern. Das Überschreiten der festgelegten Glühtemperatur kann die Festigkeit und Härte (Anlasszustand) des Stahls verringern und seine Konstruktionsmerkmale beeinträchtigen. Das Glühen bei geringem Wasserstoffgehalt bei 200 °C ist speziell darauf ausgelegt, dies zu vermeiden.

Materialspezifität

Der Schwellenwert von 200 °C ist hauptsächlich für ferritische Stähle (eisenbasierte Legierungen) relevant. Andere Metalle, wie Titan oder bestimmte Hochleistungspolymere, weisen unterschiedliche Diffusionseigenschaften auf und erfordern völlig andere Glühparameter.

Anwendung auf Ihr Ziel

Ihr Ansatz zum Wasserstoffglühen sollte von Ihrem Material und der Kritikalität des Bauteils bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Ausfällen bei hochfestem Stahl liegt: Sie müssen sich strikt an das festgelegte Minimum von 200 °C halten und sicherstellen, dass die Haltezeiten für den dicksten Teil des Bauteils ausreichend sind.

- Wenn Ihr Hauptaugenmerk auf der vollständigen Entfernung von Wasserstoff in dicken Bauteilen liegt: Ihre kritische Variable ist die Zeit. Sie müssen die entsprechende Haltezeit berechnen, um die Diffusion aus dem Kern zu ermöglichen, da das bloße Erreichen der Temperatur nicht ausreicht.

- Wenn Ihr Hauptaugenmerk auf einem anderen Material als Standardstahl liegt: Sie müssen materialspezifische Datenblätter konsultieren, da der Maßstab von 200 °C nicht universell gilt und unwirksam oder schädlich sein könnte.

Letztendlich ist die Kontrolle des Wasserstoffglühens ein entscheidender Schritt zur Gewährleistung der strukturellen Integrität und der langfristigen Zuverlässigkeit Ihrer Bauteile.

Zusammenfassungstabelle:

| Wichtiger Faktor | Kritisches Detail | Zweck |

|---|---|---|

| Mindesttemperatur | 200 °C | Aktiviert die Wasserstoffdiffusion im Stahlgitter |

| Haltezeit | Variiert je nach Materialdicke | Gewährleistet die Entfernung von Wasserstoff vom Kern zur Oberfläche |

| Materialtyp | Ferritische Stähle (eisenbasierte Legierungen) | Hauptanwendung; andere Legierungen erfordern unterschiedliche Parameter |

| Hauptrisiko | Unvollständige Glühung oder Überhärten | Vermeidet Restversprödung oder Verlust der Materialfestigkeit |

Sichern Sie die Materialintegrität Ihres Labors mit präzisen Wasserstoffglühlösungen von KINTEK.

Die Wasserstoffversprödung stellt eine stille Bedrohung für hochfeste Stahlbauteile dar und führt zu unvorhersehbaren Ausfällen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien, die für die Durchführung präziser, kontrollierter Glühprozesse entwickelt wurden. Unsere Lösungen helfen Ihnen, den kritischen Schwellenwert von 200 °C einzuhalten, Haltezeiten genau zu steuern und ein Überhärten zu verhindern – und stellen so sicher, dass Ihre Materialien die höchsten Standards an Sicherheit und Zuverlässigkeit erfüllen.

Ob Sie mit ferritischen Stählen oder speziellen Legierungen arbeiten, KINTEK bietet die Werkzeuge und das Fachwissen, um Ihre Bauteile vor wasserstoffbedingten Ausfällen zu schützen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Glühanforderungen zu besprechen und die Fähigkeit Ihres Labors zu verbessern, dauerhafte, vertrauenswürdige Ergebnisse zu liefern.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

Andere fragen auch

- Was ist eine dissoziierte ammoniakbasierte Atmosphäre? Hochreines Reduktionsgas für Blankhärtebehandlung

- Welche Sintertemperaturen können für Wolfram in einer reinen Wasserstoffatmosphäre erforderlich sein? Erreichen Sie 1600 °C für Spitzenleistung

- Was ist das Prinzip der inerten Atmosphäre? Kontrollieren Sie Ihre chemische Umgebung für zuverlässige Ergebnisse

- Was ist eine inerte Atmosphäre in einem beengten Raum? Ein Leitfaden zum Management kritischer Brand- und Sicherheitsrisiken

- Was ist eine Stickstoffatmosphäre beim Glühen? Erzielung einer oxidfreien Wärmebehandlung

- Was ist die typische Zusammensetzung von Schutzgasgemischen, die bei der industriellen Wärmebehandlung verwendet werden? Master Atmosphere Control

- Warum wird Stickstoffgas im Glühprozess verwendet? Oxidation verhindern und überlegene Metalleigenschaften erzielen

- Welche 3 Verwendungszwecke haben Inertgase? Brände verhindern, Qualität bewahren und Reinheit gewährleisten