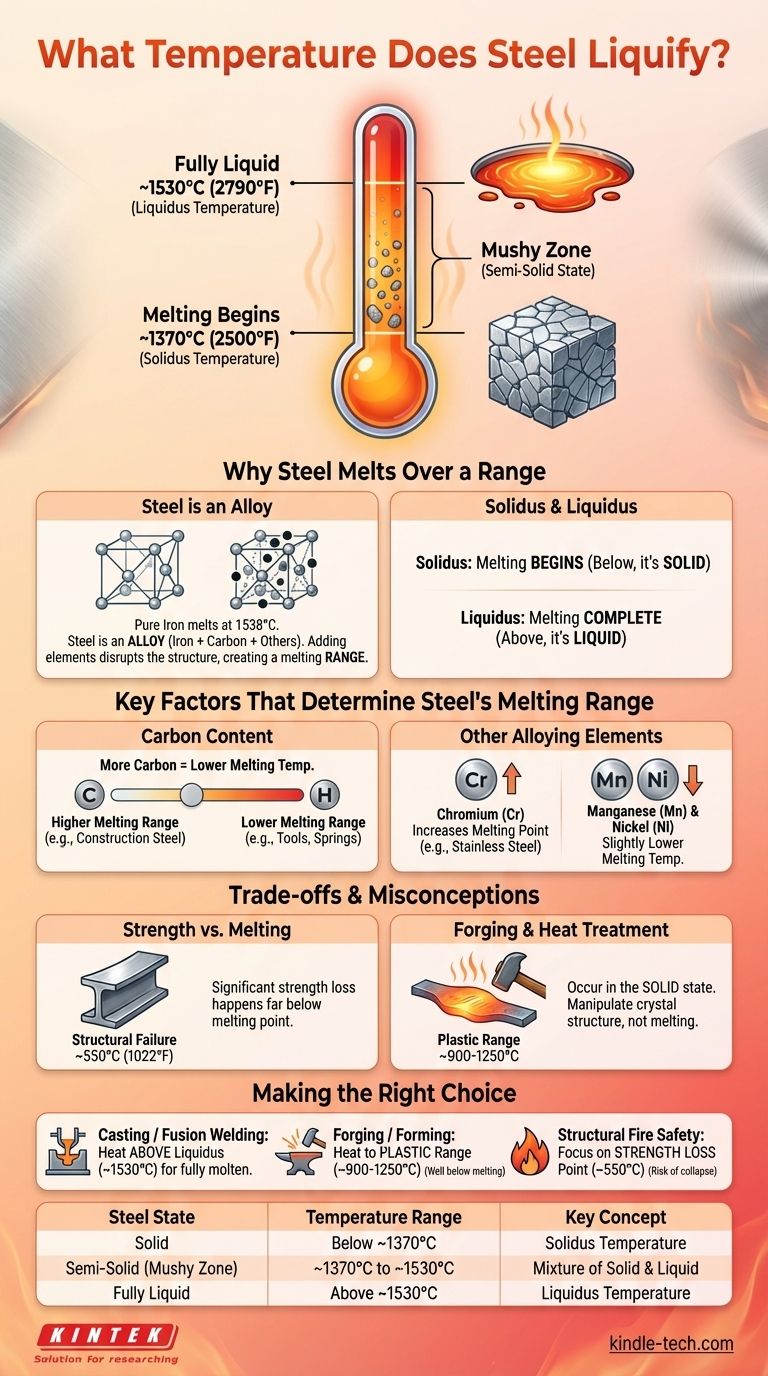

Der Schmelzpunkt von Stahl ist keine einzelne Zahl, sondern ein Bereich. Bei den meisten gängigen Stahlsorten beginnt das Schmelzen bei etwa 1370°C (2500°F) und der Stahl wird erst bei etwa 1530°C (2790°F) vollständig flüssig. Dieser Bereich existiert, weil Stahl eine Legierung ist und sein genaues Schmelzverhalten von seiner spezifischen chemischen Zusammensetzung abhängt.

Das Kernprinzip, das man verstehen muss, ist, dass Stahl nicht abrupt von fest zu flüssig wechselt. Stattdessen tritt er über einen Temperaturbereich in einen „matschigen“ oder halbflüssigen Zustand ein, und die genauen Punkte, an denen das Schmelzen beginnt und endet, hängen vollständig von den Elementen ab, die mit dem Eisen legiert sind.

Warum Stahl über einen Bereich schmilzt

Um den Schmelzprozess von Stahl zu verstehen, muss man von der Vorstellung eines einzigen Schmelzpunktes abrücken, die nur für reine Elemente gilt.

Stahl ist eine Legierung, kein reines Element

Reines Eisen hat einen festen Schmelzpunkt von 1538°C (2800°F). Stahl ist jedoch im Grunde eine Legierung aus Eisen und Kohlenstoff, oft mit anderen beigemischten Elementen.

Das Hinzufügen anderer Elemente zu einem reinen Metall stört dessen Kristallstruktur. Diese chemische Veränderung bedeutet, dass die Legierung nicht mehr bei einer einzigen, scharfen Temperatur schmilzt.

Die Solidus- und Liquidustemperaturen

Anstelle eines Schmelzpunktes haben Legierungen wie Stahl einen Schmelzbereich, der durch zwei kritische Temperaturen definiert ist:

- Solidus: Die Temperatur, bei der das Schmelzen beginnt. Unterhalb dieses Punktes ist der Stahl vollständig fest.

- Liquidus: Die Temperatur, bei der das Schmelzen abgeschlossen ist. Oberhalb dieses Punktes ist der Stahl vollständig flüssig.

Zwischen der Solidus- und der Liquidustemperatur existiert der Stahl in einem halbflüssigen, breiigen Zustand, der sowohl feste Kristalle als auch geschmolzenes Metall enthält. Dies wird oft als breiige Zone bezeichnet.

Wichtige Faktoren, die den Schmelzbereich von Stahl bestimmen

Die Breite und Lage dieses Schmelzbereichs wird hauptsächlich durch die chemische Zusammensetzung des Stahls gesteuert.

Die entscheidende Rolle des Kohlenstoffs

Kohlenstoff ist das bedeutendste Legierungselement im Stahl. Seine Anwesenheit hat einen tiefgreifenden Einfluss auf den Schmelzpunkt.

Im Allgemeinen senkt eine Erhöhung des Kohlenstoffgehalts die Schmelztemperatur von Stahl. Ein kohlenstoffarmer Stahl (wie er im Bauwesen verwendet wird) hat einen höheren Schmelzbereich als ein kohlenstoffreicher Stahl (der für Werkzeuge und Federn verwendet wird).

Einfluss anderer Legierungselemente

Andere Elemente werden hinzugefügt, um spezifische Eigenschaften wie Festigkeit oder Korrosionsbeständigkeit zu erzeugen, und sie verändern ebenfalls den Schmelzbereich.

- Chrom, ein Hauptbestandteil von Edelstahl, neigt dazu, den Schmelzpunkt zu erhöhen.

- Mangan und Nickel sind übliche Zusätze, die die Schmelztemperaturen leicht senken können.

Aufgrund dieses komplexen Zusammenspiels ist ein spezifisches Materialdatenblatt erforderlich, um den genauen Solidus- und Liquiduswert für jede bestimmte Stahlsorte zu kennen.

Missverständnisse und Abwägungen verstehen

Es ist leicht, das, was „Schmelzen“ in einem praktischen Kontext bedeutet, falsch zu interpretieren. Der Verlust der strukturellen Integrität erfolgt lange bevor das Material flüssig wird.

Festigkeit vs. Schmelzen

Ein häufiger Irrtum ist es, den Schmelzpunkt mit dem Bruchpunkt gleichzusetzen. Stahl verliert einen erheblichen Teil seiner Festigkeit bei Temperaturen, die weit unter seinem Schmelzpunkt liegen.

Für Baustahl, der in Gebäuden verwendet wird, wird eine Temperatur von 550°C (1022°F) oft als kritischer Fehlerpunkt angesehen, da er etwa die Hälfte seiner Festigkeit bei Raumtemperatur verloren hat und seine Auslegungslast nicht mehr tragen kann.

Schmieden und Wärmebehandlung sind kein Schmelzen

Verfahren wie Schmieden, Härten und Tempern beinhalten das Erhitzen von Stahl auf sehr hohe Temperaturen, aber sie alle finden statt, während der Stahl vollständig fest ist.

Diese Verfahren manipulieren die Kristallstruktur des Stahls in seinem festen Zustand, um seine mechanischen Eigenschaften zu verändern. Sie beinhalten kein teilweises oder vollständiges Schmelzen.

Die richtige Wahl für Ihr Ziel treffen

Der Grund, warum Sie nach dem Schmelzpunkt von Stahl fragen, bestimmt, welche Temperatur am wichtigsten ist.

- Wenn Ihr Hauptaugenmerk auf Gießen oder Schmelzschweißen liegt: Sie müssen das Material über seine Liquidustemperatur (etwa 1530°C / 2790°F) erhitzen, um sicherzustellen, dass es vollständig geschmolzen ist und korrekt fließt oder sich verbindet.

- Wenn Ihr Hauptaugenmerk auf Schmieden oder Formen liegt: Sie müssen den Stahl in seinen plastischen Bereich erhitzen, der weit unter dem Schmelzpunkt liegt, typischerweise zwischen 900°C und 1250°C (1650°F und 2280°F).

- Wenn Ihr Hauptaugenmerk auf bauliche Brandsicherheit liegt: Die kritische Temperatur ist nicht der Schmelzpunkt, sondern der Punkt des Festigkeitsverlusts, der oft mit 550°C (1022°F) angegeben wird, ab dem ein struktureller Einsturz droht.

Die Erkenntnis, dass sich Stahl unter Hitze wie ein Spektrum und nicht wie ein einzelnes Ereignis verhält, ist der Schlüssel zu seiner sicheren und effektiven Verwendung.

Zusammenfassungstabelle:

| Stahlzustand | Temperaturbereich | Schlüsselkonzept |

|---|---|---|

| Fest | Unterhalb von ~1370°C (2500°F) | Solidustemperatur (Schmelzen beginnt) |

| Halbfest (Breiige Zone) | ~1370°C bis ~1530°C | Mischung aus fest & flüssig |

| Vollständig flüssig | Oberhalb von ~1530°C (2790°F) | Liquidustemperatur (Schmelzen abgeschlossen) |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Stahl-Anwendungen? KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich Öfen, die die hier diskutierten Schmelz- und Wärmebehandlungsbereiche genau steuern. Ob Sie in der Materialprüfung, Metallurgie oder F&E tätig sind, unsere Lösungen gewährleisten Sicherheit und Präzision. Kontaktieren Sie noch heute unsere Experten, um die richtige Ausrüstung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie benutzt man einen Muffelofen? Eine Schritt-für-Schritt-Anleitung für einen sicheren und effektiven Betrieb

- Wie hoch ist die Temperaturgenauigkeit eines Muffelofens? Erreichen Sie präzise und gleichmäßige Erwärmung

- Was ist der Zweck eines Muffelofens? Erzielen Sie hochreines Erhitzen für Ihr Labor

- Was ist die maximale Temperatur eines Muffelofens? Finden Sie die richtige Hitze für Ihre Anwendung

- Welche Vorsichtsmaßnahmen sind bei einem Muffelofen zu beachten? Wesentliche Sicherheitsprotokolle für Ihr Labor