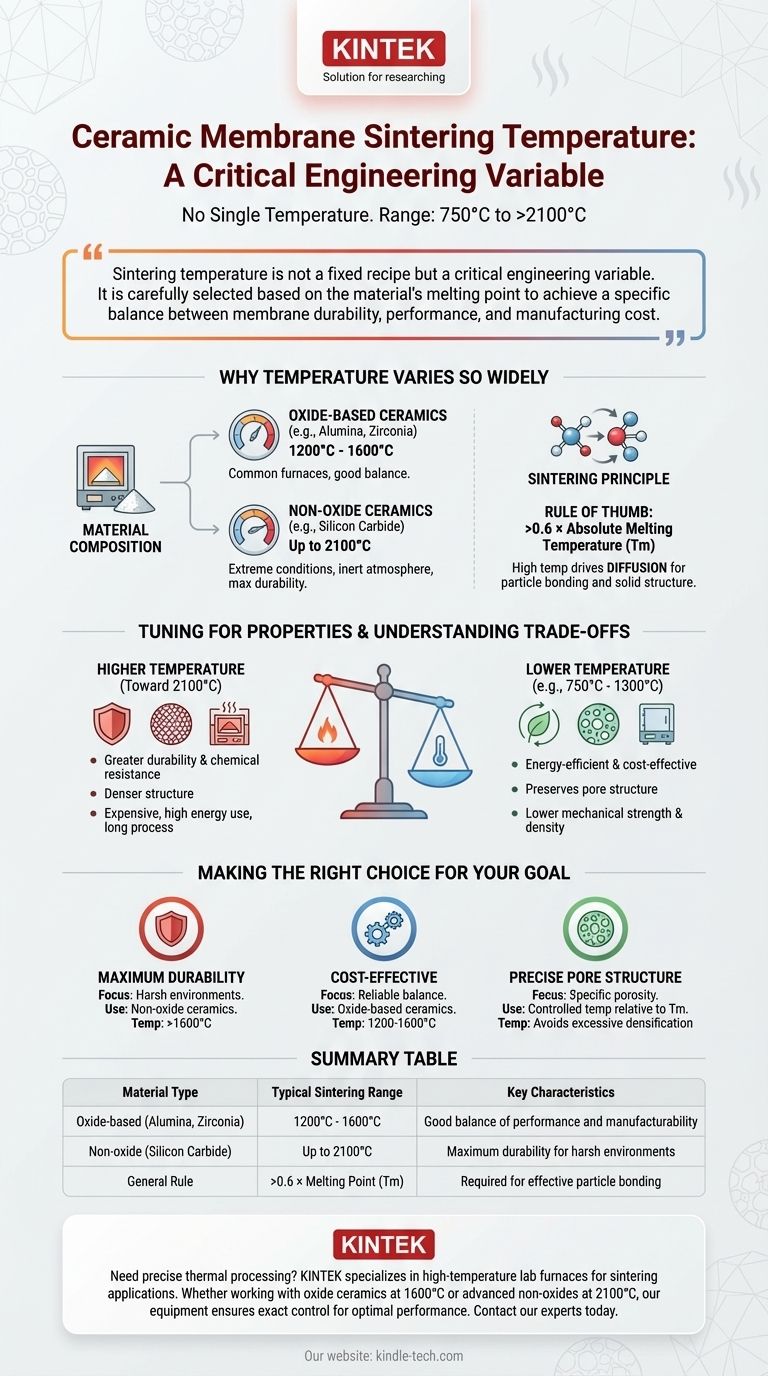

Es gibt keine einzelne Sintertemperatur für keramische Membranen. Die erforderliche Temperatur variiert dramatisch und liegt typischerweise in einem weiten Bereich von 750°C bis über 2100°C. Dieser Bereich wird hauptsächlich durch das spezifische verwendete Keramikmaterial und die gewünschten physikalischen und chemischen Eigenschaften der Endmembran bestimmt.

Die Sintertemperatur ist kein festes Rezept, sondern eine kritische technische Variable. Sie wird sorgfältig basierend auf dem Schmelzpunkt des Materials ausgewählt, um ein spezifisches Gleichgewicht zwischen Membrandauerhaftigkeit, Leistung und Herstellungskosten zu erzielen.

Warum die Sintertemperatur so stark variiert

Die erheblichen Temperaturunterschiede beim Sintern keramischer Membranen sind nicht willkürlich. Sie werden durch grundlegende Materialwissenschaft und die beabsichtigte Anwendung der Membran bestimmt.

Die entscheidende Rolle der Materialzusammensetzung

Der wichtigste Faktor, der die Sintertemperatur beeinflusst, ist die Art des verwendeten Keramikpulvers. Unterschiedliche Materialien erfordern sehr unterschiedliche thermische Energie zur Konsolidierung.

Oxidkeramiken, wie Aluminiumoxid oder Zirkonoxid, sind üblich und werden typischerweise in Öfen bei Temperaturen zwischen 1200°C und 1600°C gesintert.

Nichtoxidkeramiken, wie Siliziumkarbid, erfordern oft weitaus extremere Bedingungen. Um maximale Haltbarkeit zu erreichen, können diese in einem Hochtemperaturofen mit inerter Atmosphäre bei Temperaturen von bis zu 2100°C gebrannt werden.

Das Grundprinzip des Sinterns

Als Faustregel gilt, dass ein effektives Sintern eine Temperatur erfordert, die größer als 0,6-mal die absolute Schmelztemperatur (Tm) des Materials ist. Dieses Prinzip erklärt, warum verschiedene Materialien unterschiedliche Wärmebehandlungen benötigen.

Diese hohe Temperatur liefert die notwendige thermische Energie, um die Diffusion anzutreiben. Atome wandern über die Oberflächen der Pulverpartikel, verschmelzen miteinander, reduzieren die Oberfläche und erzeugen eine feste, zusammenhängende Struktur.

Abstimmung auf die endgültigen Membran-Eigenschaften

Die Temperatur steuert direkt die endgültigen Eigenschaften der Membran. Ingenieure manipulieren die Temperatur, um ein bestimmtes Ergebnis zu erzielen.

Höhere Temperaturen führen im Allgemeinen zu einer dichteren, festeren Membran mit größerer physikalischer Haltbarkeit und chemischer Beständigkeit. Der Prozess kann jedoch mehrere Tage dauern.

Niedrigere Temperaturen können verwendet werden, um eine bestimmte Porenstruktur zu erhalten oder den Energieverbrauch zu senken, was jedoch auf Kosten der mechanischen Festigkeit gehen kann.

Die Abwägungen verstehen

Die Auswahl einer Sintertemperatur beinhaltet ein kritisches Gleichgewicht zwischen dem Erreichen der gewünschten Leistung und der Bewältigung praktischer Einschränkungen.

Höhere Temperatur: Haltbarkeit vs. Kosten

Temperaturen nahe 2100°C erzeugen außergewöhnlich robuste Membranen, die für raue chemische Umgebungen geeignet sind.

Dies erfordert jedoch spezialisierte Hochtemperaturofen, Inertgasatmosphären und einen enormen Energieverbrauch über mehrere Tage, was es zu einem sehr kostspieligen Prozess macht.

Niedrigere Temperatur: Effizienz vs. Leistung

Der Betrieb im niedrigeren Bereich (z. B. 750°C bis 1300°C) ist weitaus energieeffizienter und kostengünstiger.

Die resultierende Membran kann eine geringere Dichte und mechanische Festigkeit aufweisen, was sie für Hochdruck- oder chemisch aggressive Anwendungen ungeeignet macht. Die Leistung kann für weniger anspruchsvolle Aufgaben jedoch völlig ausreichend sein.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Sintertemperatur ist immer an das Endziel gebunden. Nutzen Sie das Material und seine Eigenschaften als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler chemischer und physikalischer Haltbarkeit liegt: Sie müssen mit Hochleistungs-Nichtoxidkeramiken arbeiten, die bei sehr hohen Temperaturen, oft über 1600°C, gesintert werden.

- Wenn Ihr Hauptaugenmerk auf einer Standard-, kostengünstigen Membran liegt: Oxidkeramiken, die im üblichen Bereich von 1200–1600°C gesintert werden, bieten eine zuverlässige Balance zwischen Leistung und Herstellbarkeit.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung einer hochspezifischen Porenstruktur liegt: Die Temperatur muss sorgfältig in Bezug auf den Schmelzpunkt des Materials gesteuert werden, um die Partikelbindung zu erleichtern, ohne eine übermäßige Verdichtung oder Schrumpfung zu verursachen.

Letztendlich ist die Sintertemperatur das primäre Werkzeug, um eine keramische Membran für ihren spezifischen Zweck zu konstruieren.

Zusammenfassungstabelle:

| Materialtyp | Typischer Sinterbereich | Schlüsselmerkmale |

|---|---|---|

| Oxidbasiert (z. B. Aluminiumoxid, Zirkonoxid) | 1200°C - 1600°C | Gute Balance zwischen Leistung und Herstellbarkeit |

| Nichtoxid (z. B. Siliziumkarbid) | Bis zu 2100°C | Maximale Haltbarkeit für raue Umgebungen |

| Allgemeine Regel | >0,6 × Schmelzpunkt (Tm) | Erforderlich für effektive Partikelbindung |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre keramischen Membranen? KINTEK ist spezialisiert auf Hochtemperatur-Laboröfen und Verbrauchsmaterialien für Sinteranwendungen. Ob Sie mit Oxidkeramiken bei 1600°C oder fortschrittlichen Nichtoxiden, die 2100°C erfordern, arbeiten, unsere Ausrüstung gewährleistet die exakte Temperaturkontrolle und Atmosphärenbedingungen, die für eine optimale Membranleistung erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Sinteranforderungen zu besprechen und die perfekte Balance zwischen Haltbarkeit, Porenstruktur und Kosteneffizienz für Ihre Laborbedürfnisse zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen einem Elektroofen und einem Muffelofen? Wählen Sie die richtige Hochtemperatur-Laborausrüstung

- Wozu dient ein Muffelofen in einem Lebensmittelabor? Unerlässlich für genaue Nährwertanalysen und Qualitätskontrolle

- Was passiert nach der Kalzinierung? Ein Leitfaden zur Materialtransformation und den nächsten Schritten

- Wie funktioniert eine Muffelofen? Ein Leitfaden für sauberes, hochtemperaturbeständiges Heizen

- Wie pflegt man einen Muffelofen? Verlängern Sie die Lebensdauer der Ausrüstung und gewährleisten Sie genaue Ergebnisse